Outils MX (Recalibreur de collets)

5 participants

TIR et COLLECTION Armes Règlementaires :: Le rechargement :: Poudres, presses, outils, composants et techniques de rechargement

Page 1 sur 2

Page 1 sur 2 • 1, 2

Outils MX

Outils MX

J'ai, au fil des annnées, fabriqué quelques accessoires de rechargement (20 à 30 outils, une dizaine de moules, et quelques accessoires) ; toujours au cas par cas, généralement pour contourner un problème se posant avec des outils du commerce. Seulement 4 ou 5 jeux complets, simplistes, pour des usages limités...

J'avais il y a longtemps acquis à vil prix 2 manchons LYNX et quelques bouchons, qui traînaient chez un armurier, et que j'ai commencé progressivement à utiliser pour mes réalisations, car cela simplifiait énormément le travail. Leur usage étant devenu systématique, j'ai dressé en 2008 des plans types pour un système d'outils MX-08 (MX c'est la vallée où habite Verchère), ce qui simplifie encore le travail puisque pour chaque fabrication il n'y a qu'à "remplir les blancs" du dessin-type, avec les cotes spécifiques au calibre.

C'était encore assez primitif : la possibilité d'outils sophistiqués n'était pas exploitée, certaines fonctions restaient peu testées, et la précision des ajustages était laissée à l'humeur du jour, avec test expérimental "entre - entre pas" ou "gonfle - gonfle pas" (la presse à côté du tour, puis le carton rempli de catalogues pour les tirs d'essai ; un gros torchon couvrant la doseuse, tout de même). Très folklorique, mais on s'en lasse...

Je me suis inscrit à ce forum pour poser quelques questions relatives à l'amélioration du système, offrant en échange ce qui fonctionnait déjà bien (cotes et mode de fabrication). Mais les choses ont évolué différement !

Certains intervenants (en particulier BRX, bien sûr), ont émis des idées intéressantes, voire géniales ; d'autres se sont presque posés comme utilisateurs potentiels du système. Il m'est donc apparu que la finalisation, ou plutôt la refonte de mes outils MX devrait plutôt être le fruit d'une réflexion collective ; avec bien sûr publication des résultats.

En effet, je n'ai strictement aucun objectif commercial. Si je voulais de l'argent ... je chercherais de l'or, dans mon torrent. Je n'ai donc pas non plus d'intérêt à le garder confidentiel, pas plus que je n'en ai à le diffuser ; quoique, plus il y aura d'utilisateurs, plus je pourrai espérer de retours d'informations, qui me serviront pour mes travaux perso. Le système n'est d'ailleurs pas commercialisable, car son organisation modulaire induit une complexité incompatible avec les usages actuels (par exemple, on utiliserait le même expandeur, stocké à part, pour le 300 WM, le 30 M1 ou le 32 ACP, avec dans la boîte de chacun de ces 3 jeux une simple vis de réglage spécifique, portant sur l'étiquette la cote de l'expandeur à utiliser). Difficile, dans ces conditions, de rédiger ou satisfaire une commande sans se planter. Par contre, quand on tourne soi-même ses expandeurs, ou qu'on les commande au garagiste voisin, cette modularité est appréciable (relativisons : l'exemple ne vaut que sans évaser, sinon l'expandeur pour 300 WM - ou pire 30-06 - forcerait le bas de la douille de 32 ACP avant que l'évaseur ne touche).

L'objectif commercial est d'ailleurs exclu, pour moi ou tout pirate éventuel, par le fait que je reprends sans vergogne des procédés existants, donc certainement brevetés. Je ne recherche d'ailleurs même pas la fierté d'avoir conçu un nouveau système ; si j'arrive à publier des plans commodément utilisables je serai déjà bien satisfait...

OUTILS "MX", cahier des charges

A L'objectif est de fournir des cartouches correctes, au moins aussi bonnes qu'avec les outils standard du commerce voire un peu meilleures, mais sans prétendre à la qualité "bench-rest".

B Il est aussi, et surtout, de faciliter au maximum l'auto-fabrication (ou la sous traitance à un tourneur ne connaissant rien au rechargement). Pour ce faire, les éléments spécifiques au calibre (p.ex. 300 WM, 30 M1) sont réduits au minimum, avec une forme simplifiée à l'extrême. D'autres sont considérés comme éléments spécifiques au diamètre (expandeur, pinces "Factory Crimp Die"), et leur polyvalence justifie éventuellement un usinage plus complexe. Le tout est assemblé dans des éléments polyvalents (manchon, bouchons) dont il suffit à la rigueur d'avoir un de chaque ; pour ceux-ci, on admettra donc une plus grande difficulté d'usinage...

C L'organisation mécanique est étudiée pour que la "gamme de fabrication" des éléments (sauf polyvalents) soit applicable sur mon tour à métaux personnel. On trouvera difficilement une bécane en état de marche plus ancienne et aussi pauvre en accessoires, sauf dans un musée. Mes gammes de fabrication doivent donc passer partout ; certes, un petit tour d'établi sera peut-être un peu "léger" pour certaines pièces, et elle ne seront pas optimales sur un tour moderne de décolletage, mais dans tous les cas la pièce devrait être réalisable.

En conséquence, certaines opérations seront évitées autant que possible : filetage au tour, tronçonnage, reprise en mors doux ou pince, moletage. Sauf rare exception, les usinages seront réalisés sur la pièce grossièrement centrée, tenue en mors durs, sans démonter jusqu'à la fin, avec tronçonnage ultime à la scie à métaux ; lorsqu'une reprise sera indispensable, elle se fera entre pointes. Les outils spéciaux seront proscrits (alésoirs), sauf ceux auto-fabriquables (p.ex. outils à aléser fins). Tout, ou presque, peut se faire avec des forêts usuels et des plaquettes carbure usagées brasées sur un fer carré (si l'on est adroit et patient, on peut à la scie et à la lîme tailler des outils à plaquette amovible, plus commodes à long terme). Le traitement thermique (trempe puis revenu) sera réservé aux cas indispensables ; et encore, sauf exception il n'est pas nécessaire pour les outils rarement utilisés. Trempe et revenu sont des opérations très délicates, sur lesquelles je ne me permettrais pas de donner des conseils... Mais pour certains éléments il suffit d'un durcissement localisé et superficiel : une cémentation sommaire est assez facile à réaliser, sur un acier originellement non trempant.

D Les métaux seront d'usage courant. Le STUB, très apprécié de BRX, souffre d'un grave défaut : il est onéreux. Les aciers de décolletage sont souvent gratuits, dans les bennes à déchet des ateliers spécialisés ; mais il faut demander ! Et ne cas cacher la destination (s'il s'agit d'armement ou de tir, on sera souvent mieux reçu que s'il s'agit de rafistoler une mobylette).

J'essaie donc d'utiliser deux aciers mi-durs de décolletage très usuels, l'un trempable, l'autre pas, selon le cas.

Pour ce qui doit être trempé très dur, j'utilise de l'acier à ressorts (barre de torsion d'automobiles, dents de machines agricoles), recuit à la forge avant l'usinage (chauffer bien rouge, vite plonger dans un seau de cendre de bois bien sèche et laisser des heures, afin que le refroidissement soit très lent).

Une forge c'est facile à faire, mais s'en servir l'est moins, et l'on peut souvent s'en passer. Il est possible de chauffer dans le foyer de la cuisinière à bois, mais la surveillance étant difficile on risque de ne retrouver qu'une ferraille oxydée, grillée et spongieuse...

J'avais il y a longtemps acquis à vil prix 2 manchons LYNX et quelques bouchons, qui traînaient chez un armurier, et que j'ai commencé progressivement à utiliser pour mes réalisations, car cela simplifiait énormément le travail. Leur usage étant devenu systématique, j'ai dressé en 2008 des plans types pour un système d'outils MX-08 (MX c'est la vallée où habite Verchère), ce qui simplifie encore le travail puisque pour chaque fabrication il n'y a qu'à "remplir les blancs" du dessin-type, avec les cotes spécifiques au calibre.

C'était encore assez primitif : la possibilité d'outils sophistiqués n'était pas exploitée, certaines fonctions restaient peu testées, et la précision des ajustages était laissée à l'humeur du jour, avec test expérimental "entre - entre pas" ou "gonfle - gonfle pas" (la presse à côté du tour, puis le carton rempli de catalogues pour les tirs d'essai ; un gros torchon couvrant la doseuse, tout de même). Très folklorique, mais on s'en lasse...

Je me suis inscrit à ce forum pour poser quelques questions relatives à l'amélioration du système, offrant en échange ce qui fonctionnait déjà bien (cotes et mode de fabrication). Mais les choses ont évolué différement !

Certains intervenants (en particulier BRX, bien sûr), ont émis des idées intéressantes, voire géniales ; d'autres se sont presque posés comme utilisateurs potentiels du système. Il m'est donc apparu que la finalisation, ou plutôt la refonte de mes outils MX devrait plutôt être le fruit d'une réflexion collective ; avec bien sûr publication des résultats.

En effet, je n'ai strictement aucun objectif commercial. Si je voulais de l'argent ... je chercherais de l'or, dans mon torrent. Je n'ai donc pas non plus d'intérêt à le garder confidentiel, pas plus que je n'en ai à le diffuser ; quoique, plus il y aura d'utilisateurs, plus je pourrai espérer de retours d'informations, qui me serviront pour mes travaux perso. Le système n'est d'ailleurs pas commercialisable, car son organisation modulaire induit une complexité incompatible avec les usages actuels (par exemple, on utiliserait le même expandeur, stocké à part, pour le 300 WM, le 30 M1 ou le 32 ACP, avec dans la boîte de chacun de ces 3 jeux une simple vis de réglage spécifique, portant sur l'étiquette la cote de l'expandeur à utiliser). Difficile, dans ces conditions, de rédiger ou satisfaire une commande sans se planter. Par contre, quand on tourne soi-même ses expandeurs, ou qu'on les commande au garagiste voisin, cette modularité est appréciable (relativisons : l'exemple ne vaut que sans évaser, sinon l'expandeur pour 300 WM - ou pire 30-06 - forcerait le bas de la douille de 32 ACP avant que l'évaseur ne touche).

L'objectif commercial est d'ailleurs exclu, pour moi ou tout pirate éventuel, par le fait que je reprends sans vergogne des procédés existants, donc certainement brevetés. Je ne recherche d'ailleurs même pas la fierté d'avoir conçu un nouveau système ; si j'arrive à publier des plans commodément utilisables je serai déjà bien satisfait...

OUTILS "MX", cahier des charges

A L'objectif est de fournir des cartouches correctes, au moins aussi bonnes qu'avec les outils standard du commerce voire un peu meilleures, mais sans prétendre à la qualité "bench-rest".

B Il est aussi, et surtout, de faciliter au maximum l'auto-fabrication (ou la sous traitance à un tourneur ne connaissant rien au rechargement). Pour ce faire, les éléments spécifiques au calibre (p.ex. 300 WM, 30 M1) sont réduits au minimum, avec une forme simplifiée à l'extrême. D'autres sont considérés comme éléments spécifiques au diamètre (expandeur, pinces "Factory Crimp Die"), et leur polyvalence justifie éventuellement un usinage plus complexe. Le tout est assemblé dans des éléments polyvalents (manchon, bouchons) dont il suffit à la rigueur d'avoir un de chaque ; pour ceux-ci, on admettra donc une plus grande difficulté d'usinage...

C L'organisation mécanique est étudiée pour que la "gamme de fabrication" des éléments (sauf polyvalents) soit applicable sur mon tour à métaux personnel. On trouvera difficilement une bécane en état de marche plus ancienne et aussi pauvre en accessoires, sauf dans un musée. Mes gammes de fabrication doivent donc passer partout ; certes, un petit tour d'établi sera peut-être un peu "léger" pour certaines pièces, et elle ne seront pas optimales sur un tour moderne de décolletage, mais dans tous les cas la pièce devrait être réalisable.

En conséquence, certaines opérations seront évitées autant que possible : filetage au tour, tronçonnage, reprise en mors doux ou pince, moletage. Sauf rare exception, les usinages seront réalisés sur la pièce grossièrement centrée, tenue en mors durs, sans démonter jusqu'à la fin, avec tronçonnage ultime à la scie à métaux ; lorsqu'une reprise sera indispensable, elle se fera entre pointes. Les outils spéciaux seront proscrits (alésoirs), sauf ceux auto-fabriquables (p.ex. outils à aléser fins). Tout, ou presque, peut se faire avec des forêts usuels et des plaquettes carbure usagées brasées sur un fer carré (si l'on est adroit et patient, on peut à la scie et à la lîme tailler des outils à plaquette amovible, plus commodes à long terme). Le traitement thermique (trempe puis revenu) sera réservé aux cas indispensables ; et encore, sauf exception il n'est pas nécessaire pour les outils rarement utilisés. Trempe et revenu sont des opérations très délicates, sur lesquelles je ne me permettrais pas de donner des conseils... Mais pour certains éléments il suffit d'un durcissement localisé et superficiel : une cémentation sommaire est assez facile à réaliser, sur un acier originellement non trempant.

D Les métaux seront d'usage courant. Le STUB, très apprécié de BRX, souffre d'un grave défaut : il est onéreux. Les aciers de décolletage sont souvent gratuits, dans les bennes à déchet des ateliers spécialisés ; mais il faut demander ! Et ne cas cacher la destination (s'il s'agit d'armement ou de tir, on sera souvent mieux reçu que s'il s'agit de rafistoler une mobylette).

J'essaie donc d'utiliser deux aciers mi-durs de décolletage très usuels, l'un trempable, l'autre pas, selon le cas.

Pour ce qui doit être trempé très dur, j'utilise de l'acier à ressorts (barre de torsion d'automobiles, dents de machines agricoles), recuit à la forge avant l'usinage (chauffer bien rouge, vite plonger dans un seau de cendre de bois bien sèche et laisser des heures, afin que le refroidissement soit très lent).

Une forge c'est facile à faire, mais s'en servir l'est moins, et l'on peut souvent s'en passer. Il est possible de chauffer dans le foyer de la cuisinière à bois, mais la surveillance étant difficile on risque de ne retrouver qu'une ferraille oxydée, grillée et spongieuse...

ORGANISATION

ORGANISATION

Je compte publier ici, progressivement, le schéma et les cotes des outils déjà réalisés ou en cours d'étude, en espérant susciter un débat constructif permettant de les améliorer, l'objectif étant que chacun y voie une solution à ses problèmes.

L'une des lignes directrices étant de réutiliser un maximum d'éléments entre les opérations et les calibres, une séparation totale des discussions n'est pas souhaitable, entre les outils relatifs aux diverses phases du rechargement.

Quand les débats déboucheront sur des modifications je publierai de nouveaux plans, et lorsqu'un outil sera communément admis comme "au point" j'y ajouterai une "gamme de fabrication sur vieille bécane".

Si cela devenait pléthorique et confus, on verrait comment mettre en ligne une synthèse séparée...

La finalité serait de déboucher sur les plans cotés d'un jeu d'outils, utilisables ensemble pour toute la séquence de rechargement, ou isolément pour pallier à une déficience d'un jeu d'outil commercialisé.

Les cotes spécifiques au calibre étant laissées en blanc, avec éventuellement les indications et formules de calcul pour les remplir ; chaque élément étant assorti d'une gamme d'usinage.

Ceux qui ont des moyens d'usinage ne les utiliseront certainement pas tels quels, car ils trouveront assurément des simplifications ou améliorations à leur apporter.

Quant à ceux qui doivent "faire faire", ils auront des plans cotés à faire exécuter ; tout au moins une source d'inspiration...

L'une des lignes directrices étant de réutiliser un maximum d'éléments entre les opérations et les calibres, une séparation totale des discussions n'est pas souhaitable, entre les outils relatifs aux diverses phases du rechargement.

Quand les débats déboucheront sur des modifications je publierai de nouveaux plans, et lorsqu'un outil sera communément admis comme "au point" j'y ajouterai une "gamme de fabrication sur vieille bécane".

Si cela devenait pléthorique et confus, on verrait comment mettre en ligne une synthèse séparée...

La finalité serait de déboucher sur les plans cotés d'un jeu d'outils, utilisables ensemble pour toute la séquence de rechargement, ou isolément pour pallier à une déficience d'un jeu d'outil commercialisé.

Les cotes spécifiques au calibre étant laissées en blanc, avec éventuellement les indications et formules de calcul pour les remplir ; chaque élément étant assorti d'une gamme d'usinage.

Ceux qui ont des moyens d'usinage ne les utiliseront certainement pas tels quels, car ils trouveront assurément des simplifications ou améliorations à leur apporter.

Quant à ceux qui doivent "faire faire", ils auront des plans cotés à faire exécuter ; tout au moins une source d'inspiration...

Re: Outils MX (Recalibreur de collets)

Re: Outils MX (Recalibreur de collets)

J'ai commencé à travailler avec 2 manchons LYNX, mais pour mon usage personnel cela devient insuffisant. Craignant de ne pas en trouver d'autres en vente, ou alors très cher, j'ai étudié leur fabrication.

Mais il m'a semblé qu'en les modifiant un peu l'usinage serait plus simple, et la fonctionnalité améliorée sur un point. Au lieu du trou taraudé pour le bouchon, je prolonge le filetage 7/8-14 jusqu'en haut, et je ferme par un "bouchon-chapeau" ; disposition d'ailleurs présente sur le brevet Purdie de 1969 communiqué par BRX, et qui est peut-être même plus ancienne.

En fait, ce bouchon n'est qu'une bague bloquant le bouchon véritable, qui se résume à une simple rondelle non filetée. Il est donc plus facile de disposer de plusieurs rondelles-bouchon aménagées spécifiquement pour divers usages, une seule bague suffisant au jeu d'outils (sauf éventuelle bague-bouchon spéciale, lorsque cela semblera mieux qu'un assemblage bague + bouchon, disposition déjà prévue pour une bague-bouchon à cône, destinée au sertissage Factory Crimp Die).

La rondelle bouchon se cale parfaitement sur le sommet du manchon, par appui sur sa tranche supérieure (usinée bien perpendiculaire à l'axe), et centrée par une courte emboîture dans l'alésage de 18. C'est assurément plus précis qu'un bouchon fileté, et plus facile à réaliser.

De plus, cela ouvre un trou plus grand, pour d'éventuels accessoires placés au dessus.

Et cela permet toujours l'utilisation de matrices LYNX éventuellement disponibles.

Ces jours-ci j'en ai réalisé trois, de 50 mm, à partir de boulons 8.8 en 7/8-14 (mon tour n'ayant pas les pas anglais). La longueur de 50 mm est le minimum qu'on puisse monter sur une presse ; elle suffit pour recharger les calibres courts et est optimale pour le recalibrage de balles. Le centrage en mors d'un filetage de qualité moyenne, pour l'aléser bien dans l'axe, n'est pas évident mais j'ai trouvé une solution : j'ai monté en mors un court rondin que j'ai alésé pour que les filetages y passent à forcement léger, et je les y ai bloqués de chaque côté par un contre-écrou (en acier) d'outil de rechargement. Pas facile pour l'écrou arrière, placé du bout des doigts entre les mors, mais en usinant avec précautions cela reste bien bloqué. Perçage à 8, puis 13 puis 16 ; alésage à l'outil (plaquette carbure brasée sur une tige de 9 mm en acier dur).

Les bagues-bouchon et quelques manchons longs vont être faits prochainement chez un copain qui peut fileter en 7/8-14 ; malgré une longueur plus importante j'espère un résultat correct, d'autant que j'utiliserai un corps d'outil plus gros.

Mais j'ai un doute sur les tolérances ; je sollicite donc quelques avis.

Jusqu'à présent je m'étais fié à mes outils de mesure, pas bien adéquats pour les alésages (pied à coulisse numérique en vérifiant l'écartement des becs intérieurs au palmer). Nanti d'un manchon Lynx (n° 00) et de mes 3 manchons de 50 mm (n° 1, 2 et 3) je me suis rendu à mon usine de décolletage favorite, pour y mesurer cela avec un outil adéquat.

N° 00 (Lynx) : 18, + 15 µ en haut, + 30 µ au milieu, + 66 µ en bas.

N° 1 (perso) : 18, + 30 µ en haut, + 30 µ au milieu, + 20 µ en bas.

N° 2 (perso) : 18, + 40 µ en haut, + 44 µ au milieu, + 35 µ en bas.

N° 3 (perso) : 18, + 25 µ en haut, + 32 µ au milieu, + 32 µ en bas.

Pas si mécontent de moi, avec une bécane soit-disant pourrie et - 5° dans l'atelier !

L'état de surface est certes moins beau que le Lynx, mais fonctionnel. Le 3 est d'ailleurs presque aussi beau que le Lynx, la qualité étant croissante du 1 au 3 car de l'un à l'autre j'ai amélioré la prise de passes ; ce qui justifie le fait de réaliser plusieurs pièces d'affilée. C'est pas le tour qui avait chauffé : à raison de 2 h par manchon, c'était un par jour, parce ... brrrr !

En conséquence, la tolérance optimale que j'avais estimée avec mes appareils à 18 + 0.02 - 0.00 serait plutôt à modifier en 18 + 0.035 + 0.015, mais ça c'est bon pour mes matrices, qui font 18 - 0.01 - 0.02.

Si quelques-uns d'entre vous ont des outils Lynx d'origine et un palmer, avant d'usiner d'autres manchons cela m'intéresserait beaucoup de connaître la cote exacte de quelques éléments internes (matrices et manchons flottants), au 1/100.

Et la cote de la partie rétreinte qui dépasse sous le manchon, à travers l'étranglement à 17.5.

En effet, jusqu'à présent j'ai donné à ce 17.5 une tolérance large, étant donné qu'il ne doit à priori jamais toucher la matrice. Mais les débats récents avec BRX (sujet "Les presses au point mort") ont attiré mon attention sur le fait qu'une tolérance serrée à cet endroit aurait un intérêt pour le guidage bas d'une bague Balher, dans le siégeage de cartouches un peu courtes.

Par ailleurs, plus ce 17.5 sera petit, plus l'étranglement de retenue qu'il forme au bas du manchon sera efficace et durable. Mais il faut que toutes les matrices Lynx arrivent à y passer ; alors la cote du plus gros qu'on trouvera me serait utile.

Pour conclure à propos des manchons : à l'usage de ceux qui n'utiliseraient mon système que pour une seule opération, j'envisage des cotes extérieures alternatives pour les éléments, afin d'utiliser le manchon d'un outil LEE, Neck Sizer ou Factory Crimp Die selon le cas, dispensant ainsi de l'acquisition d'un manchon en 18 mm.

Mais il m'a semblé qu'en les modifiant un peu l'usinage serait plus simple, et la fonctionnalité améliorée sur un point. Au lieu du trou taraudé pour le bouchon, je prolonge le filetage 7/8-14 jusqu'en haut, et je ferme par un "bouchon-chapeau" ; disposition d'ailleurs présente sur le brevet Purdie de 1969 communiqué par BRX, et qui est peut-être même plus ancienne.

En fait, ce bouchon n'est qu'une bague bloquant le bouchon véritable, qui se résume à une simple rondelle non filetée. Il est donc plus facile de disposer de plusieurs rondelles-bouchon aménagées spécifiquement pour divers usages, une seule bague suffisant au jeu d'outils (sauf éventuelle bague-bouchon spéciale, lorsque cela semblera mieux qu'un assemblage bague + bouchon, disposition déjà prévue pour une bague-bouchon à cône, destinée au sertissage Factory Crimp Die).

La rondelle bouchon se cale parfaitement sur le sommet du manchon, par appui sur sa tranche supérieure (usinée bien perpendiculaire à l'axe), et centrée par une courte emboîture dans l'alésage de 18. C'est assurément plus précis qu'un bouchon fileté, et plus facile à réaliser.

De plus, cela ouvre un trou plus grand, pour d'éventuels accessoires placés au dessus.

Et cela permet toujours l'utilisation de matrices LYNX éventuellement disponibles.

Ces jours-ci j'en ai réalisé trois, de 50 mm, à partir de boulons 8.8 en 7/8-14 (mon tour n'ayant pas les pas anglais). La longueur de 50 mm est le minimum qu'on puisse monter sur une presse ; elle suffit pour recharger les calibres courts et est optimale pour le recalibrage de balles. Le centrage en mors d'un filetage de qualité moyenne, pour l'aléser bien dans l'axe, n'est pas évident mais j'ai trouvé une solution : j'ai monté en mors un court rondin que j'ai alésé pour que les filetages y passent à forcement léger, et je les y ai bloqués de chaque côté par un contre-écrou (en acier) d'outil de rechargement. Pas facile pour l'écrou arrière, placé du bout des doigts entre les mors, mais en usinant avec précautions cela reste bien bloqué. Perçage à 8, puis 13 puis 16 ; alésage à l'outil (plaquette carbure brasée sur une tige de 9 mm en acier dur).

Les bagues-bouchon et quelques manchons longs vont être faits prochainement chez un copain qui peut fileter en 7/8-14 ; malgré une longueur plus importante j'espère un résultat correct, d'autant que j'utiliserai un corps d'outil plus gros.

Mais j'ai un doute sur les tolérances ; je sollicite donc quelques avis.

Jusqu'à présent je m'étais fié à mes outils de mesure, pas bien adéquats pour les alésages (pied à coulisse numérique en vérifiant l'écartement des becs intérieurs au palmer). Nanti d'un manchon Lynx (n° 00) et de mes 3 manchons de 50 mm (n° 1, 2 et 3) je me suis rendu à mon usine de décolletage favorite, pour y mesurer cela avec un outil adéquat.

N° 00 (Lynx) : 18, + 15 µ en haut, + 30 µ au milieu, + 66 µ en bas.

N° 1 (perso) : 18, + 30 µ en haut, + 30 µ au milieu, + 20 µ en bas.

N° 2 (perso) : 18, + 40 µ en haut, + 44 µ au milieu, + 35 µ en bas.

N° 3 (perso) : 18, + 25 µ en haut, + 32 µ au milieu, + 32 µ en bas.

Pas si mécontent de moi, avec une bécane soit-disant pourrie et - 5° dans l'atelier !

L'état de surface est certes moins beau que le Lynx, mais fonctionnel. Le 3 est d'ailleurs presque aussi beau que le Lynx, la qualité étant croissante du 1 au 3 car de l'un à l'autre j'ai amélioré la prise de passes ; ce qui justifie le fait de réaliser plusieurs pièces d'affilée. C'est pas le tour qui avait chauffé : à raison de 2 h par manchon, c'était un par jour, parce ... brrrr !

En conséquence, la tolérance optimale que j'avais estimée avec mes appareils à 18 + 0.02 - 0.00 serait plutôt à modifier en 18 + 0.035 + 0.015, mais ça c'est bon pour mes matrices, qui font 18 - 0.01 - 0.02.

Si quelques-uns d'entre vous ont des outils Lynx d'origine et un palmer, avant d'usiner d'autres manchons cela m'intéresserait beaucoup de connaître la cote exacte de quelques éléments internes (matrices et manchons flottants), au 1/100.

Et la cote de la partie rétreinte qui dépasse sous le manchon, à travers l'étranglement à 17.5.

En effet, jusqu'à présent j'ai donné à ce 17.5 une tolérance large, étant donné qu'il ne doit à priori jamais toucher la matrice. Mais les débats récents avec BRX (sujet "Les presses au point mort") ont attiré mon attention sur le fait qu'une tolérance serrée à cet endroit aurait un intérêt pour le guidage bas d'une bague Balher, dans le siégeage de cartouches un peu courtes.

Par ailleurs, plus ce 17.5 sera petit, plus l'étranglement de retenue qu'il forme au bas du manchon sera efficace et durable. Mais il faut que toutes les matrices Lynx arrivent à y passer ; alors la cote du plus gros qu'on trouvera me serait utile.

Pour conclure à propos des manchons : à l'usage de ceux qui n'utiliseraient mon système que pour une seule opération, j'envisage des cotes extérieures alternatives pour les éléments, afin d'utiliser le manchon d'un outil LEE, Neck Sizer ou Factory Crimp Die selon le cas, dispensant ainsi de l'acquisition d'un manchon en 18 mm.

Expandeur MX

Expandeur MX

Voici un outil déjà relativement au point, ici monté dans un manchon Lynx. Je l'utilise principalement en complément d'un jeu d'outils usuel, lorsque le diamètre d'expandeur ne me convient pas. En effet les jeux sont souvent livrés avec expandeur pour balle blindée, trop petit pour les balles plomb, causant un rabotage excessif au siègeage ; commander un expandeur séparé était quasi-impossible chez notre armurier local. En fabriquer un, adaptable sur jeu d'outil commercial, impose de fileter ou tarauder, éventuellement en pas Unified, bien concentriquement à l'olive : c'est une petite pièce, pas commode à faire sur un gros tour.

Celui-ci utilise une pièce massive, sans filetages, aisée à tourner en mors, et il présente trois aspects avantageux. Premièrement, lorsque le bélier redescend il entraîne l'expandeur engagé dans la douille, ce qui permet d'apprécier visuellement son état d'enfoncement pour atteindre plus vite le point de réglage avec peu de risques de dépassement.

Deuxièmement, la vis de butée est un type ordinaire de quincaillerie, M 6, et l'on peut en préparer plusieurs, pré-réglées (balle plomb avec évasement, sans évasement, pour chaque calibre concerné). Sur la vis, une étiquette en alu permet d'écrire ou de graver les informations d'utilisation ; un écrou-frein évite son dérèglement intempestif (le nylstop s'avachissant vite, un écrou fendu assez doux s'est avéré plus approprié - mais un double écrou convient aussi).

Enfin, dans le cas d'essais préliminaires où l'on ne dispose pas du shell-holder adéquat, il permet de s'assurer du bon alignement, pour ne pas "enfiler le truc à côté du machin".

L'expandeur peut-être fabriqué avec ou sans évaseur, voire avec pilote de reformage. Celui-ci, centrant l'expandeur sur le collet originel, améliore la concentricité en cas d'élargissement de collet (pour un élargissement important, il vaudra mieux procéder par étapes (expandeur étagé ou plusieurs expandeurs successifs), avec éventuellement des recuits intermédiaires (à déterminer selon le taux de déchets). On devra alors recuire une ou deux passes avant celle provoquant la déchirure, car avant rupture il peut déjà y avoir micro-fissuration..

En régle générale, le calcul des cotes est simple :

Cote 18 : tolérances PROVISOIRES + 0.005 - 0.02.

L : 25 à 30 mm. Ne pas trop raccourcir, car le corps cylindrique assure la précision de guidage.

Ø EX : pour balle blindée 2 à 3/100 de moins que la balle, pour balle plomb égal à la balle, ou - 1/100.

Ø EV, pour balle plomb : 2 à 3/100 plus gros que la balle.

Ø Pilote : Ø intérieur du collet originel sur quelques mm, puis raccordement conique long avec Ø EX..

Lev ne doit pas descendre sous 10 mm, pour bien démasquer l'olive à la descente du bélier.

Lex pourra être modifiée en présence d’un évaseur : allongée pour des balles à fort enfoncement, raccourcie pour les balles faiblement enfoncées dans des douilles s’épaississant rapidement. Pour des douilles très longues, si le manchon est trop court, on pourra éventuellement réduire L, Lev et Lex au minimum, afin de conserver la butée haute par contact manchon / shell-holder, car cette disposition permet de s’affranchir d’un écrou de réglage sur le manchon.

Mais ces adaptations peuvent nuire à la polyvalence de l’expandeur…

Matériaux : acier mi-dur non trempant, p.ex. S300Pb de décolletage, avec cémentation sur l'olive (au ferrocyanure de potassium, avec le chalumeau, trempe énergique à l'eau froide).

Celui-ci utilise une pièce massive, sans filetages, aisée à tourner en mors, et il présente trois aspects avantageux. Premièrement, lorsque le bélier redescend il entraîne l'expandeur engagé dans la douille, ce qui permet d'apprécier visuellement son état d'enfoncement pour atteindre plus vite le point de réglage avec peu de risques de dépassement.

Deuxièmement, la vis de butée est un type ordinaire de quincaillerie, M 6, et l'on peut en préparer plusieurs, pré-réglées (balle plomb avec évasement, sans évasement, pour chaque calibre concerné). Sur la vis, une étiquette en alu permet d'écrire ou de graver les informations d'utilisation ; un écrou-frein évite son dérèglement intempestif (le nylstop s'avachissant vite, un écrou fendu assez doux s'est avéré plus approprié - mais un double écrou convient aussi).

Enfin, dans le cas d'essais préliminaires où l'on ne dispose pas du shell-holder adéquat, il permet de s'assurer du bon alignement, pour ne pas "enfiler le truc à côté du machin".

L'expandeur peut-être fabriqué avec ou sans évaseur, voire avec pilote de reformage. Celui-ci, centrant l'expandeur sur le collet originel, améliore la concentricité en cas d'élargissement de collet (pour un élargissement important, il vaudra mieux procéder par étapes (expandeur étagé ou plusieurs expandeurs successifs), avec éventuellement des recuits intermédiaires (à déterminer selon le taux de déchets). On devra alors recuire une ou deux passes avant celle provoquant la déchirure, car avant rupture il peut déjà y avoir micro-fissuration..

En régle générale, le calcul des cotes est simple :

Cote 18 : tolérances PROVISOIRES + 0.005 - 0.02.

L : 25 à 30 mm. Ne pas trop raccourcir, car le corps cylindrique assure la précision de guidage.

Ø EX : pour balle blindée 2 à 3/100 de moins que la balle, pour balle plomb égal à la balle, ou - 1/100.

Ø EV, pour balle plomb : 2 à 3/100 plus gros que la balle.

Ø Pilote : Ø intérieur du collet originel sur quelques mm, puis raccordement conique long avec Ø EX..

Lev ne doit pas descendre sous 10 mm, pour bien démasquer l'olive à la descente du bélier.

Lex pourra être modifiée en présence d’un évaseur : allongée pour des balles à fort enfoncement, raccourcie pour les balles faiblement enfoncées dans des douilles s’épaississant rapidement. Pour des douilles très longues, si le manchon est trop court, on pourra éventuellement réduire L, Lev et Lex au minimum, afin de conserver la butée haute par contact manchon / shell-holder, car cette disposition permet de s’affranchir d’un écrou de réglage sur le manchon.

Mais ces adaptations peuvent nuire à la polyvalence de l’expandeur…

Matériaux : acier mi-dur non trempant, p.ex. S300Pb de décolletage, avec cémentation sur l'olive (au ferrocyanure de potassium, avec le chalumeau, trempe énergique à l'eau froide).

Re: Outils MX (Recalibreur de collets)

Re: Outils MX (Recalibreur de collets)

Et bien , ça c'est du concret !

Pouvoir visualiser l'enfoncement de l' expandeur est un plus indéniable qui limite les tâtonnements .

Quant aux dessins , que dire : ne reste plus qu'à y mettre ses cotes pour des outils sur-mesure ; merci .

Mais où trouver un manchon Lynx ?

La suite ...

Pouvoir visualiser l'enfoncement de l' expandeur est un plus indéniable qui limite les tâtonnements .

Quant aux dessins , que dire : ne reste plus qu'à y mettre ses cotes pour des outils sur-mesure ; merci .

Mais où trouver un manchon Lynx ?

La suite ...

deGuers- Pilier du forum

- Nombre de messages : 4593

Age : 71

Localisation : sous les tropiques ...

Date d'inscription : 23/12/2010

Manchons : Tolérances

Manchons : Tolérances

Y avait des maisons pour ça, mais y les ont fermées...

Une "tolérance" doit absolument venir se greffer sur les cotes car, comme chacun devrait le savoir, usiner une pièce à la cote exacte est strictement impossible (si la cote paraît exacte, c'est que l'erreur est plus faible que la précision de l'appareil de mesure, mais pas nulle). Il faut donc admettre une certaine erreur, et la quantifier : trop large, si on n'a pas de bol on aura parfois un jeu excessif (si les pièces en rapport sont chacune en limite opposée de tolérance) ou ça va coincer (pièces en limite dans l'autre sens) ; trop faible la pièce va vous coûter une fortune.

Un mécanicien agricole acceptera peut-être d'usiner sans tolérances bien définies, mais si ça ne marche pas faut pas venir se plaindre ; un tourneur industriel exigera d'étudier les jeux (en vous facturant le temps), ou vous mettra simplement à la porte, votre dessin incomplet sous le bras...

Ce pourquoi j'ai posé un peu plus haut quelques questions, rébarbatives je le conviens, à propos des jeux et tolérances.

Mais si on a seulement besoin d'un expandeur, je prévois de fournir les cotes externes permettant d'employer le manchon d'un Neck Sizer LEE, sous réserve d'avoir confirmation que le Ø 17.72 (à la rigueur 17.70) est constant sur tous les Neck Sizer LEE (à mesurer sur la bague "cône creux" soutenant la tige). Cependant, mon 300 WM ne permettrait d'expander avec contact en butée que des douilles de 50 mm au maximum. Un peu plus longues il faudrait travailler au PMH en bloquant la matrice par un écrou, nettement plus longues il faudrait chausser la douille d'une entretoise qui permettrait de travailler en butée "shell_holder - entretoise - base_manchon" (ce qui me paraît préférable au travail au PMH, et permet d'utiliser n'importe quel Neck Sizer).

J'ai oublié un avantage : le bidule ne risque pas de se dévisser discrètement durant une série, pour se mettre à évaser des douilles qui ne devaient pas l'être. Et sur certains jeux, l'évaseur ouvre une sacré trompette !deGuers a écrit:... Pouvoir visualiser l'enfoncement de l' expandeur est un plus indéniable qui limite les tâtonnements ...

Sous réserve que quelqu'un ici ne conteste pas mes correction en 1/100 à apporter aux cotes de balle pour Ø EX et Ø EV, ce qui pourrait me conduire à les modifier.deGuers a écrit:... ne reste plus qu'à y mettre ses cotes pour des outils sur-mesure ...

Ca j'en sais rien, et c'est pas trop mon affaire (grimace)... Par contre, mon affaire serait de vous fournir les éléments pour en faire usiner un à bon compte par le réparateur agricole du coin. Mais ceci suppose d'avoir résolu la question des jeux et tolérances, afin qu'il soit compatible avec les autres outils existants en Ø 18 (Lynx). Un jeu excessif va diminuer la précision de travail (surtout pour des outils autres que l'expandeur), et un jeu trop serré va parfois coincer.deGuers a écrit:... Mais où trouver un manchon Lynx ?...

Une "tolérance" doit absolument venir se greffer sur les cotes car, comme chacun devrait le savoir, usiner une pièce à la cote exacte est strictement impossible (si la cote paraît exacte, c'est que l'erreur est plus faible que la précision de l'appareil de mesure, mais pas nulle). Il faut donc admettre une certaine erreur, et la quantifier : trop large, si on n'a pas de bol on aura parfois un jeu excessif (si les pièces en rapport sont chacune en limite opposée de tolérance) ou ça va coincer (pièces en limite dans l'autre sens) ; trop faible la pièce va vous coûter une fortune.

Un mécanicien agricole acceptera peut-être d'usiner sans tolérances bien définies, mais si ça ne marche pas faut pas venir se plaindre ; un tourneur industriel exigera d'étudier les jeux (en vous facturant le temps), ou vous mettra simplement à la porte, votre dessin incomplet sous le bras...

Ce pourquoi j'ai posé un peu plus haut quelques questions, rébarbatives je le conviens, à propos des jeux et tolérances.

Mais si on a seulement besoin d'un expandeur, je prévois de fournir les cotes externes permettant d'employer le manchon d'un Neck Sizer LEE, sous réserve d'avoir confirmation que le Ø 17.72 (à la rigueur 17.70) est constant sur tous les Neck Sizer LEE (à mesurer sur la bague "cône creux" soutenant la tige). Cependant, mon 300 WM ne permettrait d'expander avec contact en butée que des douilles de 50 mm au maximum. Un peu plus longues il faudrait travailler au PMH en bloquant la matrice par un écrou, nettement plus longues il faudrait chausser la douille d'une entretoise qui permettrait de travailler en butée "shell_holder - entretoise - base_manchon" (ce qui me paraît préférable au travail au PMH, et permet d'utiliser n'importe quel Neck Sizer).

Au prochain épisode ; on va déjà laisser fermenter un peu ça, non ?deGuers a écrit:... La suite ...

Re: Outils MX (Recalibreur de collets)

Re: Outils MX (Recalibreur de collets)

Voila-voila , j'ai laissé fermenter le temps d'une seconde lecture .

Je n'ai pas de Lee neck sizer , mais je viens de mesurer un outil calibreur du seul collet , Lee collet dies : une fois bouchon et " pince " enlevés , le diamètre interne du corps est de 17,94 mm ; de plus le bas de cet outil possède déjà un retreint pour retenir la pince . Il est à 17,20 mm .

La longueur de ce corps d'outil , sans le bouchon , est de 78 mm .

Pour ce qui est du 9,3x74R objet de toute mon attention , l'étui fait 73,20 mm ...

Je n'ai pas de Lee neck sizer , mais je viens de mesurer un outil calibreur du seul collet , Lee collet dies : une fois bouchon et " pince " enlevés , le diamètre interne du corps est de 17,94 mm ; de plus le bas de cet outil possède déjà un retreint pour retenir la pince . Il est à 17,20 mm .

La longueur de ce corps d'outil , sans le bouchon , est de 78 mm .

Pour ce qui est du 9,3x74R objet de toute mon attention , l'étui fait 73,20 mm ...

deGuers- Pilier du forum

- Nombre de messages : 4593

Age : 71

Localisation : sous les tropiques ...

Date d'inscription : 23/12/2010

Re: Outils MX (Recalibreur de collets)

Re: Outils MX (Recalibreur de collets)

Bon, j'avais écrit "Neck Sizer", mais bouchon en haut, pince dedans et rétreint en bas c'est ça ; pour ce que j'ai dit plus haut, faut donc comprendre "LEE Collet Die".deGuers a écrit:Voila-voila , j'ai laissé fermenter le temps d'une seconde lecture .

Je n'ai pas de Lee neck sizer , mais je viens de mesurer un outil calibreur du seul collet , Lee collet dies : une fois bouchon et " pince " enlevés , le diamètre interne du corps est de 17,94 mm ; de plus le bas de cet outil possède déjà un retreint pour retenir la pince . Il est à 17,20 mm .

La longueur de ce corps d'outil , sans le bouchon , est de 78 mm .

Pour ce qui est du 9,3x74R objet de toute mon attention , l'étui fait 73,20 mm ...

17.94 ; et moi j'ai 17.72, ça commence mal pour des cotes universelles (2/10 c'est trop de jeu). Mais comment as-tu mesuré ? Parce qu'en haut les becs de pied à coulisse tombent dans le taraudage. Le point intéressant, c'est le Ø de la bague interne, elle a juste le jeu qu'il faut.

Enfin je crois qu'il me faut téléphoner à un collectionneur d'outils de rechargement, pour avoir un panorama de la variabilité (eh oui, ça existe les collectionneurs de dies)...

Pour ton étui de 73.20, une entetoise à enfiler autour de la douille serait nécessaire, si tu veux utiliser le manchon d'un Collet Die (même avec un manchon Lynx de 100, d'ailleurs, mais avec mon manchon MX de 110 ça passerait directement).

Re: Outils MX (Recalibreur de collets)

Re: Outils MX (Recalibreur de collets)

L'outil Lee Collet Die est un .303 British ; le diamètre donné est bien celui sur le filet , faute d'aller chercher le diamètre interne ...

La bague qui vient refermer la pince fait 17,77 mm , avec un jeu correct dans le corps .

Manchon MX 110 , je suis preneur .

La bague qui vient refermer la pince fait 17,77 mm , avec un jeu correct dans le corps .

Manchon MX 110 , je suis preneur .

deGuers- Pilier du forum

- Nombre de messages : 4593

Age : 71

Localisation : sous les tropiques ...

Date d'inscription : 23/12/2010

Alternative : manchons d'outils LEE

Alternative : manchons d'outils LEE

Dans le cas où l'on arriverait ni à acheter un manchon Lynx ni à faire usiner un manchon MX, les manchons de certains outils LEE peuvent être utilisés pour des outils MX, en accomodant certaines cotes ; c'est particulièrement intéressant si l'on n'a besoin que d'un outil bien spécifique, pour résoudre un cas particulier.

Pour l'expandeur MX décrit plus haut, on peut utiliser le manchon d'un "Collet Die" LEE, en modifiant les cotes de l'expandeur comme suit :

- 18 devient 17.7 + 0.02 / + 0.05,

- 17 à 17.5 devient 16.5 à 17.

Ces cotes sont identiques pour tous les "Collet Die", du moins pour la petite dizaine testée.

Tous les éléments intérieurs originels sont à enlever, et le bouchon doit être percé d'un trou bien perpendiculaire et centré, taraudé M 6. Pour remonter le Collet Die d'origine il faudra boucher ce trou par une vis courte affleurant juste à l'intérieur.

Les manchons de Collet Die étant assez courts, on devra souvent chausser les douilles d'un tube-entretoise appuyé sur le shell holder en bas, et butant contre le manchon en haut, afin qu'en butée l'expandeur soit encore libre dans le manchon, pour permettre l'action de la vis de réglage.

Ces manchons seront aussi utilisables pour divers outils que je présenterai ultérieurement :

- siègeur de balles simplifié,

- et bien entendu recalibreur de collet à pinces réalisé sur mesures.

Par contre, pour les matrices de recalibrage le bouchon en aluminium du Collet Die risque d'être un peu faible. Il faudrait en refaire un en acier, mais le filetage est un peu hors normes : mesuré à 18.86 au pas de 1.60 mm, ce pourrait être un "petit" 3/4 (19.05 nominal) à 16 filets par pouce.

Il va de soi que pour un outil de sertissage "Factory Crimp Die" sur mesures, à défaut de manchon Lynx ou MX on utilisera le manchon d'un Crimp Die LEE, si possible du type freiné par jonc.

Pour l'expandeur MX décrit plus haut, on peut utiliser le manchon d'un "Collet Die" LEE, en modifiant les cotes de l'expandeur comme suit :

- 18 devient 17.7 + 0.02 / + 0.05,

- 17 à 17.5 devient 16.5 à 17.

Ces cotes sont identiques pour tous les "Collet Die", du moins pour la petite dizaine testée.

Tous les éléments intérieurs originels sont à enlever, et le bouchon doit être percé d'un trou bien perpendiculaire et centré, taraudé M 6. Pour remonter le Collet Die d'origine il faudra boucher ce trou par une vis courte affleurant juste à l'intérieur.

Les manchons de Collet Die étant assez courts, on devra souvent chausser les douilles d'un tube-entretoise appuyé sur le shell holder en bas, et butant contre le manchon en haut, afin qu'en butée l'expandeur soit encore libre dans le manchon, pour permettre l'action de la vis de réglage.

Ces manchons seront aussi utilisables pour divers outils que je présenterai ultérieurement :

- siègeur de balles simplifié,

- et bien entendu recalibreur de collet à pinces réalisé sur mesures.

Par contre, pour les matrices de recalibrage le bouchon en aluminium du Collet Die risque d'être un peu faible. Il faudrait en refaire un en acier, mais le filetage est un peu hors normes : mesuré à 18.86 au pas de 1.60 mm, ce pourrait être un "petit" 3/4 (19.05 nominal) à 16 filets par pouce.

Il va de soi que pour un outil de sertissage "Factory Crimp Die" sur mesures, à défaut de manchon Lynx ou MX on utilisera le manchon d'un Crimp Die LEE, si possible du type freiné par jonc.

Dernière édition par Verchère le Jeu 21 Nov 2013, 15:10, édité 1 fois (Raison : Corrigé bêtises sur le 3/4-16)

Cotes exactes des outils Lynx

Cotes exactes des outils Lynx

Y aurait-il quelqu'un ici qui posséderait des outils Lynx d'origine, et qui pourrait y relever certaines cotes sur les matrices de recalibrage et manchons flottants de siègeage ?

A savoir les diamétres des portées en 18 et du rétreint à environ 17.5 en bas, au 1/100, prises sur plusieurs outils différents.

Ceci pour confirmer les tolérances de fabrication pour des outils compatibles avec les éléments Lynx.

Pour l'instant, l'alésage du manchon MX est fixé à 18 + 0.02 / + 0.04 (18 F7), mais le rétreint de 17.5 en bas de manchon et le diamètre des éléments intérieurs ne sont pas rigoureusement définis.

Merci.

A savoir les diamétres des portées en 18 et du rétreint à environ 17.5 en bas, au 1/100, prises sur plusieurs outils différents.

Ceci pour confirmer les tolérances de fabrication pour des outils compatibles avec les éléments Lynx.

Pour l'instant, l'alésage du manchon MX est fixé à 18 + 0.02 / + 0.04 (18 F7), mais le rétreint de 17.5 en bas de manchon et le diamètre des éléments intérieurs ne sont pas rigoureusement définis.

Merci.

Re: Outils MX (Recalibreur de collets)

Re: Outils MX (Recalibreur de collets)

Bonjour

Je lis diverses bonnes choses qui me laissent un peu dubitatif car elles me semblent presque trop bonnes.

Les premières cotes que je viens de relever sur 3 manchons et un corps d'outil (38/357), en attendant de faire d'autres mesures, montrent sans ambiguîté que les tolérances LX sont larges et qu'à mon humble avis c'est techniquement tout à fait acceptable.

En particulier l'emmanchement bas de la matrice au Ø de base 17.5 peut parfaitement avoir un jeu diamétral de plusieurs dixièmes car ce n'est pas lui qui gouverne le centrage mais bien le Ø 18 théorique coulissant dans le manchon. Les diamètres que j'ai relevés sont de 17.48, 17.59, 17.60 et l'extrémité de la matrice 17.34, le corps de cette matrice étant de 17.96.

Je vais rechercher et vérifier sur deux calibres d'outils pour collets rétreints que je transmettrai sans attendre mais il faut voir les choses en face.

Si on peut, dans une certaine mesure autrement dit d'un fifrelin, redescendre un épaulement, il ne faut guère sinon pas espérer recentrer un collet par rapport à ce dernier, ni recentrer le dit épaulement par rapport au corps de l'étui en utilisant un outil de rechargement monobloc ou type LX en deux parties aussi bien ajustées soient-elles dans le manchon. La déformation à réaliser pour un recentrage est trop faible pour permettre d'aller au delà de la limite élastique du laiton et, par conséquent, le métal reviendra. C'est différent pour le diamètre du collet, cas où on réduit sensiblement le diamètre avant de le re-dilater par le passage de l'olive.

En conclusion tout à fait partielle et provisoire: s'il faut sur le plan usinage bien apparier jeux et tolérances, il serait peu réaliste de compter sur cette précision de fabrication pour obtenir que des outils travaillant par déformation corrigent des écarts de forme ou de centrage de quelques 1/100 mm alors que la limite élastique du métal n'est pas dépassée.

Je lis diverses bonnes choses qui me laissent un peu dubitatif car elles me semblent presque trop bonnes.

Les premières cotes que je viens de relever sur 3 manchons et un corps d'outil (38/357), en attendant de faire d'autres mesures, montrent sans ambiguîté que les tolérances LX sont larges et qu'à mon humble avis c'est techniquement tout à fait acceptable.

En particulier l'emmanchement bas de la matrice au Ø de base 17.5 peut parfaitement avoir un jeu diamétral de plusieurs dixièmes car ce n'est pas lui qui gouverne le centrage mais bien le Ø 18 théorique coulissant dans le manchon. Les diamètres que j'ai relevés sont de 17.48, 17.59, 17.60 et l'extrémité de la matrice 17.34, le corps de cette matrice étant de 17.96.

Je vais rechercher et vérifier sur deux calibres d'outils pour collets rétreints que je transmettrai sans attendre mais il faut voir les choses en face.

Si on peut, dans une certaine mesure autrement dit d'un fifrelin, redescendre un épaulement, il ne faut guère sinon pas espérer recentrer un collet par rapport à ce dernier, ni recentrer le dit épaulement par rapport au corps de l'étui en utilisant un outil de rechargement monobloc ou type LX en deux parties aussi bien ajustées soient-elles dans le manchon. La déformation à réaliser pour un recentrage est trop faible pour permettre d'aller au delà de la limite élastique du laiton et, par conséquent, le métal reviendra. C'est différent pour le diamètre du collet, cas où on réduit sensiblement le diamètre avant de le re-dilater par le passage de l'olive.

En conclusion tout à fait partielle et provisoire: s'il faut sur le plan usinage bien apparier jeux et tolérances, il serait peu réaliste de compter sur cette précision de fabrication pour obtenir que des outils travaillant par déformation corrigent des écarts de forme ou de centrage de quelques 1/100 mm alors que la limite élastique du métal n'est pas dépassée.

Invité- Invité

Re: Outils MX (Recalibreur de collets)

Re: Outils MX (Recalibreur de collets)

En ce qui concerne l'outil positionneur de balle : serait-il possible , en plus de cette destination , de confectionner un support haut ( vissé ) qui guiderait une fraise de rectification interne de l'épaisseur du collet ?

L'idée étant de profiter de l'alignement de l'étui ...

L'idée étant de profiter de l'alignement de l'étui ...

deGuers- Pilier du forum

- Nombre de messages : 4593

Age : 71

Localisation : sous les tropiques ...

Date d'inscription : 23/12/2010

Re: Outils MX (Recalibreur de collets)

Re: Outils MX (Recalibreur de collets)

Bonjour

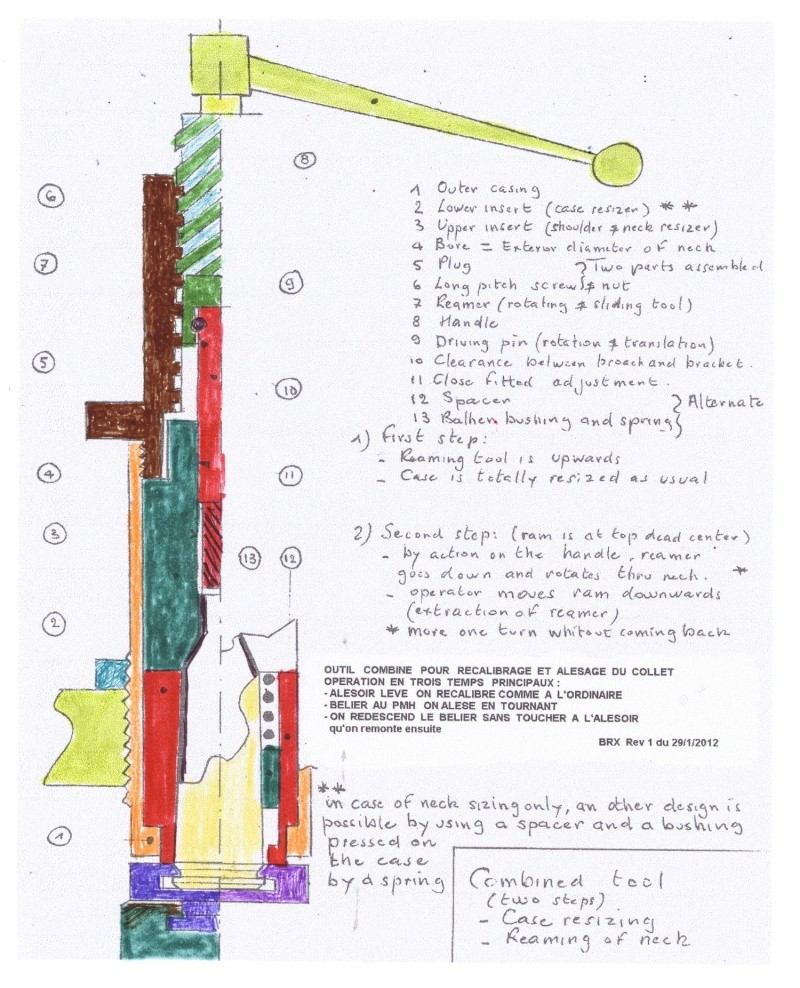

DeGuers me tendant le micro, j'y vais de mon couplet.

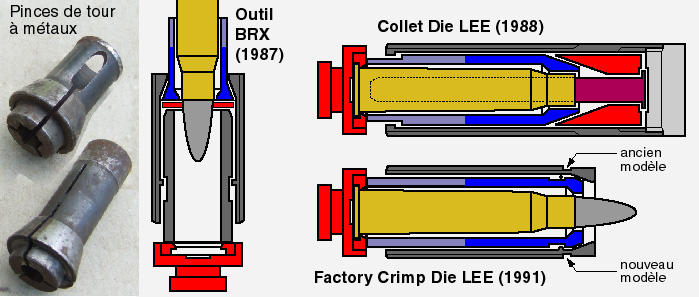

Il y a pus de 20 ans que je me suis intéressé à la question en étudiant le brochage et l'alésage des collets sur la base que rappelle deGuers "profiter que l'étui est centré et maintenu pour usiner l'intérieur.

Je rappelle que - à ma connaissance - seuls LEE avec son outil manuel et C.Purdie (Bonanza) dans son brevet de 1969, ont réalisé ou évoqué ces methodes. Ce sont d'ailleurs les seules rationnelles car le tournage extérieur des collets, facile à réaliser avec un outil peu coûteux, se base sur un alésage, peut-être à la bonne cote mais pas forcément centré ou aligné.

J'ai quelques notes assez détaillées sur ce sujet mais elles sont trop longues pour passer ici;

Voici néanmoins quelques éléments:

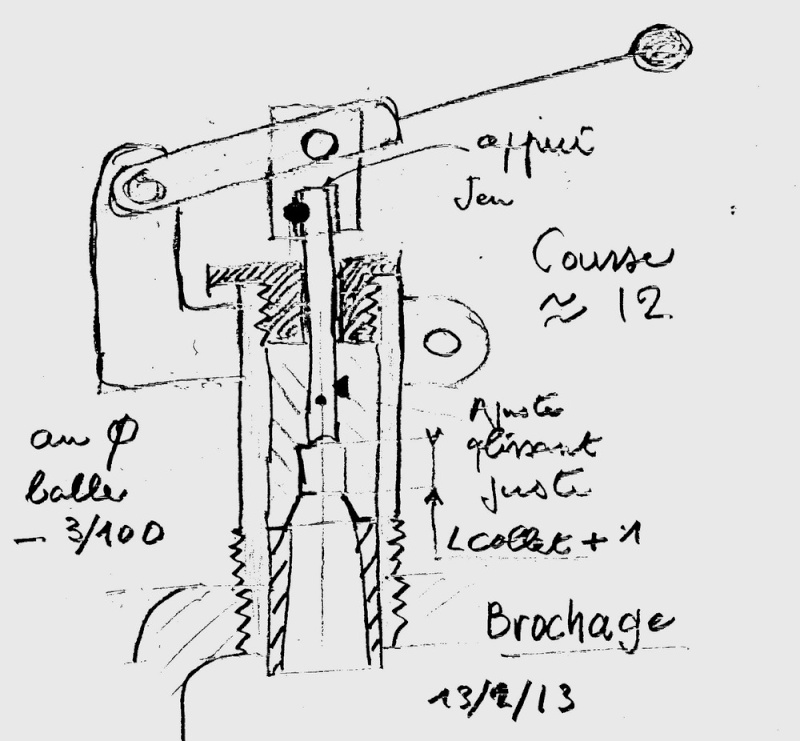

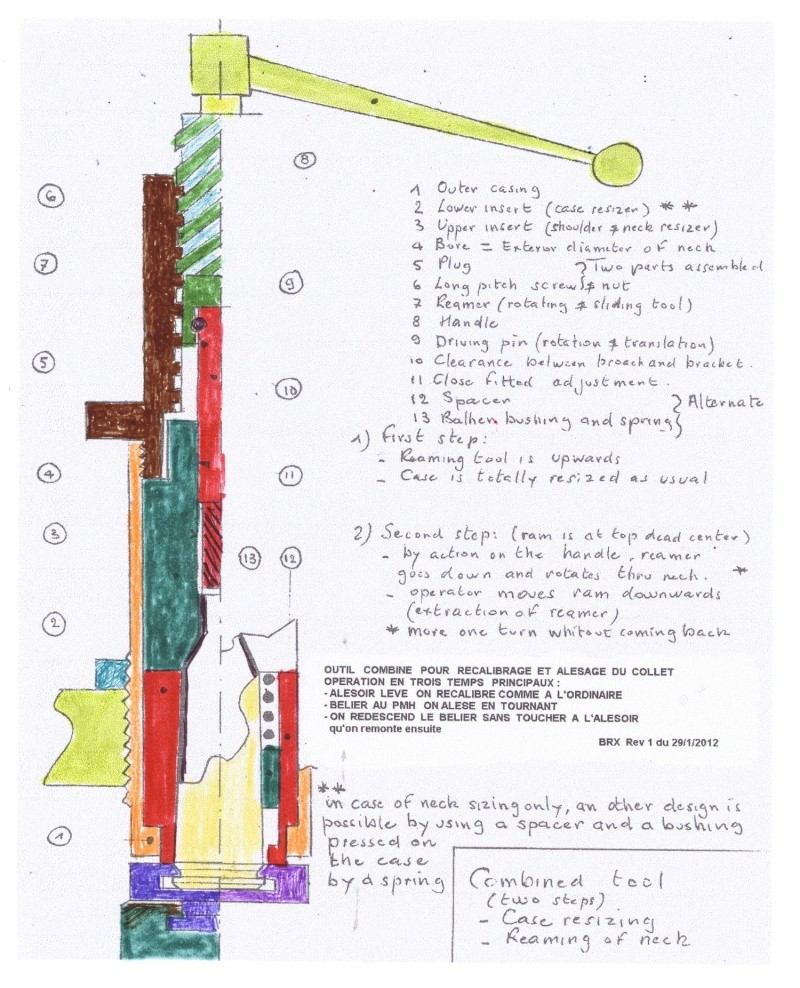

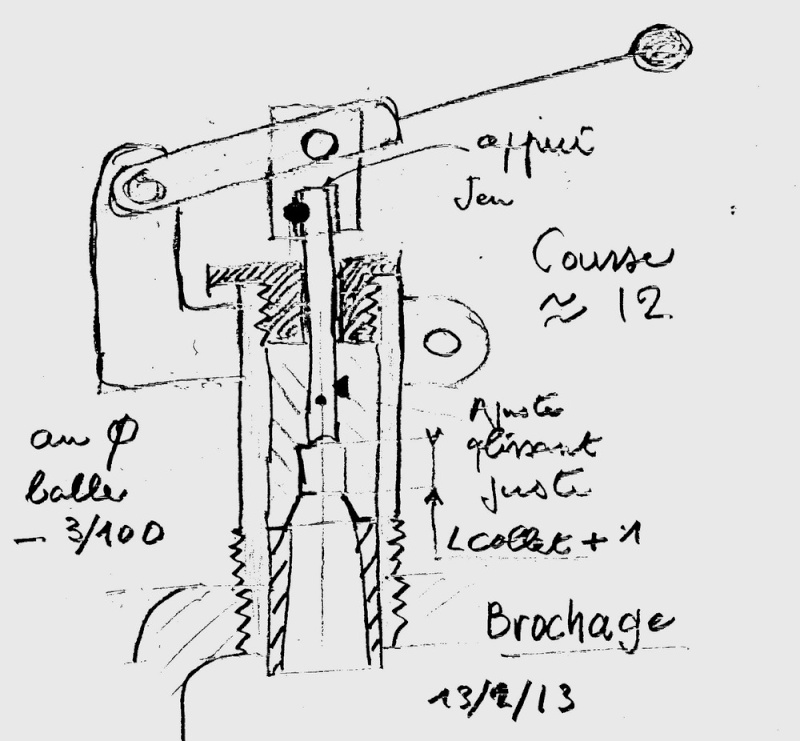

Schéma d'un outil de brochage

Outil 8x68 S

Schéma de l'outil combiné

Tout ça fonctionne bien mais le prix de revient les rendrait invendables.

DeGuers me tendant le micro, j'y vais de mon couplet.

Il y a pus de 20 ans que je me suis intéressé à la question en étudiant le brochage et l'alésage des collets sur la base que rappelle deGuers "profiter que l'étui est centré et maintenu pour usiner l'intérieur.

Je rappelle que - à ma connaissance - seuls LEE avec son outil manuel et C.Purdie (Bonanza) dans son brevet de 1969, ont réalisé ou évoqué ces methodes. Ce sont d'ailleurs les seules rationnelles car le tournage extérieur des collets, facile à réaliser avec un outil peu coûteux, se base sur un alésage, peut-être à la bonne cote mais pas forcément centré ou aligné.

J'ai quelques notes assez détaillées sur ce sujet mais elles sont trop longues pour passer ici;

Voici néanmoins quelques éléments:

Schéma d'un outil de brochage

Outil 8x68 S

Schéma de l'outil combiné

Tout ça fonctionne bien mais le prix de revient les rendrait invendables.

Invité- Invité

Re: Outils MX (Recalibreur de collets)

Re: Outils MX (Recalibreur de collets)

Complément

L'outil d'alésage installé sur ma presse; comme l'outil de brochage, il utilise un manchon Lynx, la providence ...

L'outil d'alésage installé sur ma presse; comme l'outil de brochage, il utilise un manchon Lynx, la providence ...

Invité- Invité

Cotes manchon

Cotes manchon

Tout à fait d'accord, j'ai d'ailleurs été surpris de la précision de mes manchons de 50 mm. Mais je travaillais sur du pré-fileté, sous les mors ; pour les manchons de 80 et 110 mm je serai en porte-à-faux devant les mors, pour fileter et aléser. La flexion de pièce risque alors d'être sensible, quoique je travaillerai avec un meilleur outil et un acier plus homogène, et je risque d'obtenir un alésage plus étroit à l'entrée qu'au fond, comme sur mon manchon Lynx.BRX a écrit:... dubitatif car elles me semblent presque trop bonnes ... montrent sans ambiguîté que les tolérances LX sont larges ...

Ceci pourrait me contraindre à augmenter les tolérances, ce pourquoi j'ai mis "tolérances provisoires".

A noter, à la décharge de Lynx, que les tolérances du manchon Lynx ont semblé correctes au décolleteur qui a effectué les mesures à l'alésomètre. Tandis que celles que je propose lui ont paru relativement difficiles à réaliser sur ses machines de production en série, pourtant très modernes. La fabrication unitaire garde donc tout de même quelques supériorités...

Certes, mais quand on arrive à 17.5 (cote finale - 0.5 mm), on est déjà équipé en finition (outil, comparateur sur le transversal - mes vis étant HS, sans comparateur je ne tiens même pas le 1/10). Cela ne coûte donc pas grand chose de chercher la précision sur le 17.5, et permet de vérifier au passage que l'on possède bien la "maîtrise de l'annonce".BRX a écrit:... l'emmanchement bas de la matrice au Ø de base 17.5 peut parfaitement avoir un jeu diamétral de plusieurs dixièmes car ce n'est pas lui qui gouverne le centrage ...

L'intérêt d'une tolérance réduite sur le Ø 17.5 ne concerne pas mes outils actuels, c'est juste pour réserver des possibilités futures. Et plus ce rétreint sera important, plus il sera robuste ; mais je dois simplement m'assurer que tous les outils Lynx existants pourront y passer librement. Pour l'instant, votre relevé à 17.34 indiquerait que 17.40 est acceptable en cote mini.

Corriger un écart de forme sur la douille sans doute pas, mais le créer accidentellement je crains que ce ne soit plus facile, à cause de la loi de Murphy ("tout ce qui peut foirer va foirer"). Admettons une matrice en deux parties, en cotes mini (17.96), dans un manchon en cote maxi (18.04) : si par malchance la base se cale à droite et le haut à gauche, leurs axes seront décalés de 8/100. Si la douille n'arrive pas à faire riper les matrices, bien serrées par le bouchon supérieur, l'épaulement va souffrir : je ne pense pas qu'on puisse compter sur une élasticité suffisante, même avec une douille très écrouie, et en tous cas pas si elle vient d'être recuite. C'est pourquoi je cherche à réduire les tolérances au maximum de ce que je peux faire, considérant que si j'y arrive avec ma bécane de musée n'importe quel tourneur peut le faire ; d'autant que je n'ai pas une grande réputation de finesse...BRX a écrit:... En conclusion tout à fait partielle et provisoire: s'il faut sur le plan usinage bien apparier jeux et tolérances, il serait peu réaliste de compter sur cette précision de fabrication pour obtenir que des outils travaillant par déformation corrigent des écarts de forme ou de centrage de quelques 1/100 mm alors que la limite élastique du métal n'est pas dépassée.

Ceci n'interdirait toutefois pas de conserver un manchon un peu large, réservé aux opérations n'imposant pas une précision de centrage maximale (càd la plupart des opérations).

Dernière édition par Verchère le Dim 10 Mar 2013, 01:43, édité 1 fois

Rectification de collet

Rectification de collet

Je ne peux qu'abonder dans le sens de BRX, qui m'a convaincu dès nos premiers échanges. Je réfléchis actuellement aux possibilités de simplifier la fabrication de son système.deGuers a écrit:En ce qui concerne l'outil positionneur de balle : serait-il possible , en plus de cette destination , de confectionner un support haut ( vissé ) qui guiderait une fraise de rectification interne de l'épaisseur du collet ? ...

Les premières ruminations ont déjà débouché sur le manchon MX, qui à mon avis positionne mieux la réhausse que le manchon Lynx, et qui fait gagner de la hauteur utile pour la matrice supérieure.

J'écarte à priori le système par alésoir (dessin couleurs BRX 11h36 et photo BRX 11h50), qui me semble pourtant alléchant, mais je ne suis pas capable de fabriquer l'alésoir ; or l'auto-fabrication était posée en axiome de départ.

Je retiens donc plutôt le système par broche coupante en bout, actionnée par un levier (dessin noir-blanc BRX 11h36) car pour le système combiné (photo BRX 11h36) je n'ai pas trouvé de solution robuste et simple permettant d'éviter de pratiquer une mortaise dans le manchon.

J'ai déjà une idée pour améliorer la disposition du levier, mais je préfèrerais avoir le temps d'en dresser un schéma et de prendre l'avis du maître, avant d'en parler ici...

Il me restera ensuite à en réaliser un, pour évaluer les difficultés de fabrication et mettre au point la broche (matériau, traitement thermique, affûtage) si possible dans un acier disponible à bon compte.

Rien à attendre dans l'immédiat, donc.

Mais pour rectifier le collet dans l'outil siégeur, c'est définitivement non. Le siègeur doit maintenir la balle dans l'axe du collet, tout en coulissant ; c'est un outil de précision, il convient de ne pas lui infliger d'efforts importants. Par ailleurs, tout en maintenant dans l'axe il doit laisser le collet libre de gonfler légèrement pour accueillir la balle ; même si l'on recherche une tension de collet très faible, il ne doit pas être bloqué. Si l'on passe alors une broche ou même une fraise, compte-tenu de sa faible épaisseur il va plus ou moins se déformer, laissant une cote intérieure finale pour le moins imprécise...

Par contre, fermement serré dans le recalibreur, il ne peut pas se soustraire aux efforts de coupe. Si la manoeuvre de l'alésoir est forcément lente, celle de la broche est très rapide. L'utilisation de l'outil, même monté sur le manchon, est facultative ; mais avec la broche, en optimisant le levier, on peut éventuellement envisager de brocher à chaque recalibrage.

C'est à vérifier expérimentalement, mais il me semble que la broche doit mieux travailler sur un copeau mince, alors qu'elle aurait un peu de mal sur copeau épais. Puisque la question est ouverte, BRX peut éventuellement donner un avis expérimenté sur ce point.

Re: Outils MX (Recalibreur de collets)

Re: Outils MX (Recalibreur de collets)

Bien reçu et compris .

Et puis , enlever au passage un " doughnut " naissant ne peut que rentabiliser cette opération importante .

Pour qui souhaite confectionner des cartouches de qualité ...

Et puis , enlever au passage un " doughnut " naissant ne peut que rentabiliser cette opération importante .

Pour qui souhaite confectionner des cartouches de qualité ...

deGuers- Pilier du forum

- Nombre de messages : 4593

Age : 71

Localisation : sous les tropiques ...

Date d'inscription : 23/12/2010

Re: Outils MX (Recalibreur de collets)

Re: Outils MX (Recalibreur de collets)

Encore un détail sur la conception Lynx.

A une époque le fait d'avoir les deux pièces spécifiques ( les deux matrices de recalibrage) séparées a été reproché au fabricant.

Pour écarter la critique, LX a alors assemblé les deux composants par un clip en acier à ressort (2/10 mm), légèrement engagé sur chacune des pièces à réunir préalablement usinées en conséquence. la modification est venue tardivement et peu d'outils de ce modèle ont été diffusés.

Voici ce clip, facile à former si on dispose d'un balancier et de la capacité de réaliser l'outil de cambrage.

A une époque le fait d'avoir les deux pièces spécifiques ( les deux matrices de recalibrage) séparées a été reproché au fabricant.

Pour écarter la critique, LX a alors assemblé les deux composants par un clip en acier à ressort (2/10 mm), légèrement engagé sur chacune des pièces à réunir préalablement usinées en conséquence. la modification est venue tardivement et peu d'outils de ce modèle ont été diffusés.

Voici ce clip, facile à former si on dispose d'un balancier et de la capacité de réaliser l'outil de cambrage.

Invité- Invité

Re: Outils MX (Recalibreur de collets)

Re: Outils MX (Recalibreur de collets)

Ah les vaches ! J'ai justement eu cette idée hier matin en m'endormant : d'abord un tube, qui s'est transforné en clip comme dans un rêve... Je pensais la sortir ici si le défaut d'alignement faisait débat, et en tous cas l'appliquer.BRX a écrit:... LX a alors assemblé les deux composants par un clip en acier à ressort (2/10 mm), légèrement engagé sur chacune des pièces à réunir préalablement usinées en conséquence ...

Décidément j'en serai toujours réduit à copier, sans jamais rien inventer ! C'est trop inzuste !

Pas si facile à réaliser, ces clips. Il existe quelque chose du genre, mais je n'ai pas pu le retrouver dans mon bouquin de normes : un pion de centrage traversable par un boulon d'assemblage, ressemblant à une goupille mécanidus mais très court, mieux fini et fendu en biais (peut-être bien dans l'assemblage moteur - boîte des 2 CV). S'ils existent en 18 ... mais cela risque d'être trop épais. Je trouverai une astuce économique, puisque c'est la seule chose que je sais faire...

Re: Outils MX (Recalibreur de collets)

Re: Outils MX (Recalibreur de collets)

Parenthèses concernant Lynx et ses outils (site au message verchère).

Le clip nest pas destiné au centrage, c'est simplement un moyen de réunir les deux pièces qui constituent l'outil complet de reformage pour un calibre déterminé. C'est disons "technico-commercial" mais répondait à une demande. Les clips présentés, ont été faits au balancier avec un bricolo en deux ou trois passes.

Il y a eu beaucoup d'imagination mise en oeuvre dans les produits LX** mais comme l'activité n'a guère duré qu'une dizaine d'années à partir de 1975, la plupart des membres actuels de TCAR et autres forums n'ont pas connu autre chose que le nom de la société et peut être ses moules. Les matériels LX ont figuré dans plusieurs éditions du Malfatti jusqu'en 1984, je crois.

Si l'ignorance des jeunes (< 50 ans) sur ce seul constructeur français est logique, je trouve choquant qu'il n'ait pas été cité dans le dernier ouvrage de R.Malfatti (Mes noces de diamant avec le rechargement) alors que cet auteur était intervenu à titre de conseil bien des fois auprès de Lynx.

** notamment dans les presses, amorceurs, case trimmers avec des solutions très originales.

Le clip nest pas destiné au centrage, c'est simplement un moyen de réunir les deux pièces qui constituent l'outil complet de reformage pour un calibre déterminé. C'est disons "technico-commercial" mais répondait à une demande. Les clips présentés, ont été faits au balancier avec un bricolo en deux ou trois passes.

Il y a eu beaucoup d'imagination mise en oeuvre dans les produits LX** mais comme l'activité n'a guère duré qu'une dizaine d'années à partir de 1975, la plupart des membres actuels de TCAR et autres forums n'ont pas connu autre chose que le nom de la société et peut être ses moules. Les matériels LX ont figuré dans plusieurs éditions du Malfatti jusqu'en 1984, je crois.

Si l'ignorance des jeunes (< 50 ans) sur ce seul constructeur français est logique, je trouve choquant qu'il n'ait pas été cité dans le dernier ouvrage de R.Malfatti (Mes noces de diamant avec le rechargement) alors que cet auteur était intervenu à titre de conseil bien des fois auprès de Lynx.

** notamment dans les presses, amorceurs, case trimmers avec des solutions très originales.

Invité- Invité

Re: Outils MX (Recalibreur de collets)

Re: Outils MX (Recalibreur de collets)

Peut-être parce que ce n'est qu'un survol commémoratif de 60 ans de rechargement ?

Je dois à Monsieur Malfatti d'avoir attrapé un virus qui m'aura apporté de grandes satisfactions ; c'est mieux qu'Ebola .

Juste une interrogation sur ces " noces de diamant " :

- page 68 , photo 4 , je lis " bonne inflammation ( noter la projection de particules ) " .

Or il est reconnu que la régularité du train d'étincelles est justement un critère de précision ; de grands tireurs classés us aux 1000 yard - BPCR utilisent une rondelle de papier s'interposant entre l'amorce et la poudre ; soit sous l'amorce , soit au fond de l'étui ( Primer Wad ) .

Cette " barrière " tend à canaliser le train d'étincelles en un faisceau compact , éliminant justement les projections " dans tous les sens " .

Technique pointue qui ne fait de l'effet qu'aux Très Longues Distances bien sûr .

Où est la vérité ?!?

Pour toucher le porte-cible à 100 m ça reste sans intérêt ...

Pour revenir à Lynx , et sans l'avoir jamais utilisé ( ni même vu ) , leur calibreur de balle à manchon mobile me paraît bien sympa ( Manuel sans numéro de 1973 , page 264 ) .

Quels regards de nos deux spécialistes , BRX et MX ?

Je dois à Monsieur Malfatti d'avoir attrapé un virus qui m'aura apporté de grandes satisfactions ; c'est mieux qu'Ebola .

Juste une interrogation sur ces " noces de diamant " :

- page 68 , photo 4 , je lis " bonne inflammation ( noter la projection de particules ) " .

Or il est reconnu que la régularité du train d'étincelles est justement un critère de précision ; de grands tireurs classés us aux 1000 yard - BPCR utilisent une rondelle de papier s'interposant entre l'amorce et la poudre ; soit sous l'amorce , soit au fond de l'étui ( Primer Wad ) .

Cette " barrière " tend à canaliser le train d'étincelles en un faisceau compact , éliminant justement les projections " dans tous les sens " .

Technique pointue qui ne fait de l'effet qu'aux Très Longues Distances bien sûr .

Où est la vérité ?!?

Pour toucher le porte-cible à 100 m ça reste sans intérêt ...

Pour revenir à Lynx , et sans l'avoir jamais utilisé ( ni même vu ) , leur calibreur de balle à manchon mobile me paraît bien sympa ( Manuel sans numéro de 1973 , page 264 ) .

Quels regards de nos deux spécialistes , BRX et MX ?

deGuers- Pilier du forum

- Nombre de messages : 4593

Age : 71

Localisation : sous les tropiques ...

Date d'inscription : 23/12/2010

Re: Outils MX (Recalibreur de collets)

Re: Outils MX (Recalibreur de collets)

Voici la page et la présentation.

Le truc que je me suis fait (Voir post sur Outil DUO) est du même tonneau ou à peu près. Je radote certes, mais on fait tout avec les manchons LX !

Le truc que je me suis fait (Voir post sur Outil DUO) est du même tonneau ou à peu près. Je radote certes, mais on fait tout avec les manchons LX !

Invité- Invité

Recalibreur de balles

Recalibreur de balles

Eh bien ça aussi, je l'ai (ré) inventé ! Quoique, c'était peut-être une réminiscence inconsciente de mauvaises lectures de jeunesse...

Mais là ç'a été un bide ! Trop délicat à usiner, et pas assez de course efficace (manque de réflexion préliminaire). J'en suis revenu à ma version de base, càd presque pareil mais sans le manchon coulissant (faut engager manuellement la balle par dessous le recalibreur, puis prendre le relais avec la presse sans se coincer les doigts. Mais c'est pas compliqué, et j'ai fini par avoir des doutes sur l'utilité réelle du manchon mobile). J'ai plutôt soigné la facilité d'usinage du poussoir, qui se guide dans l'entrée du manchon avant que la balle ne commence à se recalibrer, car certains moules donnent des balles un peu ovales ayant tendance à basculer très légèrement à l'attaque du recalibreur (et après, c'est râpé pour la redresser).

Cela pourrait faire l'objet d'un futur message, avec plans cotés, mais c'est encore à améliorer : le manchon recalibreur a 2 diamètres, balle brute et balle calibrée ; il en faudrait donc presque un pour chaque couple moule / calibre ! Le prochain sera en 2 parties : guide d'entrée au Ø moule et calibreur proprement dit. Le tout dans un manchon court, comme mon MX de 50 mm. Pour le DUO de BRX il faudrait prendre garde à ce que la jonction des 2 matrices ne tombe pas juste sur la jonction des deux demi-manchons.

Vu pour les clip-bague de Lynx ; j'ai fini par comprendre que s'ils assemblent efficacement les 2 matrices ils ne les alignent pas parfaitement, et pourquoi. Or c'est plutôt l'inverse, que je cherche ; pas évident, car si le clip est à peine voilé il va désaligner plutôt qu'aligner ! De quoi faire de beaux rêves ...

Le calibreur de balles suscite d'ailleurs les mêmes questions, au sujet de l'alignement des deux matrices.

Questions qui pourraient se résumer à :

Où faut-il placer la barre ? Centième de millimètre, ou millième de pouce ?

Mais là ç'a été un bide ! Trop délicat à usiner, et pas assez de course efficace (manque de réflexion préliminaire). J'en suis revenu à ma version de base, càd presque pareil mais sans le manchon coulissant (faut engager manuellement la balle par dessous le recalibreur, puis prendre le relais avec la presse sans se coincer les doigts. Mais c'est pas compliqué, et j'ai fini par avoir des doutes sur l'utilité réelle du manchon mobile). J'ai plutôt soigné la facilité d'usinage du poussoir, qui se guide dans l'entrée du manchon avant que la balle ne commence à se recalibrer, car certains moules donnent des balles un peu ovales ayant tendance à basculer très légèrement à l'attaque du recalibreur (et après, c'est râpé pour la redresser).

Cela pourrait faire l'objet d'un futur message, avec plans cotés, mais c'est encore à améliorer : le manchon recalibreur a 2 diamètres, balle brute et balle calibrée ; il en faudrait donc presque un pour chaque couple moule / calibre ! Le prochain sera en 2 parties : guide d'entrée au Ø moule et calibreur proprement dit. Le tout dans un manchon court, comme mon MX de 50 mm. Pour le DUO de BRX il faudrait prendre garde à ce que la jonction des 2 matrices ne tombe pas juste sur la jonction des deux demi-manchons.

Vu pour les clip-bague de Lynx ; j'ai fini par comprendre que s'ils assemblent efficacement les 2 matrices ils ne les alignent pas parfaitement, et pourquoi. Or c'est plutôt l'inverse, que je cherche ; pas évident, car si le clip est à peine voilé il va désaligner plutôt qu'aligner ! De quoi faire de beaux rêves ...

Le calibreur de balles suscite d'ailleurs les mêmes questions, au sujet de l'alignement des deux matrices.

Questions qui pourraient se résumer à :

Où faut-il placer la barre ? Centième de millimètre, ou millième de pouce ?

Le "Collet Factory Crimp Die" de LEE

Le "Collet Factory Crimp Die" de LEE

Avant d’aborder la fabrication d’outils de sertissage, il m’a paru nécessaire de définir en détail le point de départ (ce dont on peut s’inspirer). En relevant au passage les cotes et tolérances qu’il faudra respecter pour garantir le bon fonctionnement et l’interchangeabilité avec des éléments existants.

Cet exposé débute par un résumé du message «Le sertissage, une façon de le voir», par BRX le 10 Xbre 2012, qu’il conviendra de consulter pour plus de détails.

Le sertissage du projectile consiste à déformer légèrement le collet afin que la balle soit obligée de le redresser pour se dégager, cet effort favorisant une montée en pression bénéfique à la bonne inflammation de la poudre. Il améliore aussi la résistance au transport, au recul des coups précédents, etc.

Mais il a un effet pervers : généralement les balles sont au moins partiellement en plomb, métal d’élasticité quasi-nulle. Alors que les douilles sont en laiton, très élastique. En déformant le collet, le repli de sertissage appuie sur la balle et l’enfonce ; il se redresse ensuite légèrement par élasticité, mais la balle ne suit pas. Il en résulte que le sertissage, tout en offrant une résistance notable au déplacement de la balle, ne la maintient pas bloquée ; surtout si l’on sertit fortement. Pour bloquer la balle au repos on se repose donc sur la tension de collet; mais celle-ci peut être altérée par un effort longitudinal trop important, qui fait «gonfler» le collet (la balle, pourtant bien sertie, aurait alors du jeu).

Le sertissage «roulé» (Roll Crimp) est le plus usuel : en montant dans la matrice, le bord du collet bute sur un rétrécissement conique qui le rabat dans une gorge de la balle. L’effort étant peu sensible, l’importance du sertissage est réglée par la position de la matrice en butée haute de la presse. L’outil est généralement combiné, effectuant simultanément l’enfoncement de la balle.

Ce procédé convient à la plupart, malgré ses nombreux défauts :

- Les balles chemisées doivent présenter une gorge et se trouver parfaitement placées, sinon le bord du collet ne peut se rabattre et la douille se déforme irrémédiablement.

- La douille doit avoir exactement la longueur prévue : à peine plus courte le collet ne bute pas contre le rétrécissement (aucun sertissage), plus longue le rabattement est excessif (même déformation).

- La poussée contre le rétrécissement est transmise par le collet. Si elle est importante cela peut provoquer le "gonflement" de celui-ci, annihilant la tension de collet.

- L’opération combinée siégeage - sertissage est peu rationnelle, surtout en balle plomb : durant le sertissage, la balle s’enfonce encore. Un copeau de plomb peut alors être raboté, voire se trouver laminé entre le collet et la matrice, ce qui pose parfois des problèmes de chambrage si on ne l’enlève pas. Les manuels de rechargement conseillent parfois de séparer les deux opérations, en jouant sur les réglages ; à noter que ce problème ne se pose pas avec les deux principes de sertissage suivants, qui sont habituellement utilisés en opération non combinée.

Le sertissage «conique» (Taper Crimp) n’effectue qu’un resserrage autour de la balle, progressif et assez long, sans créer le moindre repli du collet. Il évite les défauts précédents mais ne sertit pas réellement : son effet est donc limité. Et si l’on exagère son action, l’élasticité du collet peut même le rendre inopérant.

Dans ces deux cas (roulé et conique) la balle doit nécessairement passer très librement à travers la portée de sertissage, ce qui interdit leur usage pour les calibres anciens dont la balle est au Ø de la douille (22 LR, 320, 11-73, etc.).

Par ailleurs, ces sertissages ne peuvent porter que sur la tranche du collet : impossible de pincer à mi-hauteur, comme les cartouches de 303 British, par exemple.

Le sertissage «radial» (Segmental Crimp) n’était utilisé qu’industriellement. Le collet est serré directement par des mâchoires latérales disposées tout autour. La douille étant libérée des efforts longitudinaux, cela autorise les forces élevées nécessaires au sertissage de collets épais, voire de balles sans gorge.

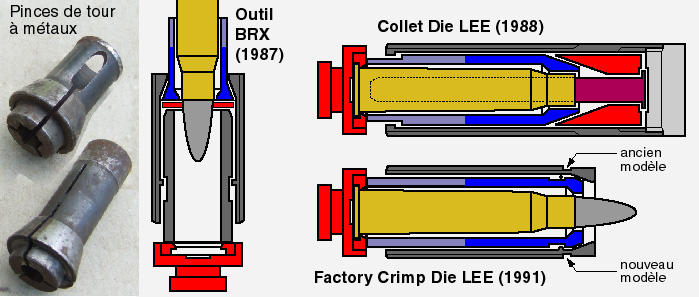

Notre ami BRX fut un précurseur, imaginant en 1986-87 un dispositif satisfaisant, mais sans doute jugé alors trop compliqué pour obtenir mieux qu’un succès d’estime. Il mettait en œuvre une pince fendue inspirée de celles des tours à métaux, dans laquelle on introduit la cartouche par dessus (balle en bas), la pince étant resserrée par un poussoir actionné par la presse. Le positionnement du sertissage est assuré par la butée de la tranche du collet sur la rondelle d’appui de la pince, ce qui le rend indépendant de la longueur d’étui. Corps d’outil d’usage universel, pince et rondelle spécifiques au diamètre, et aucun élément spécifique au calibre !

Convergence d’idées ? En 1988 LEE brevetait le Collet Die, un système à pince fendue, mais de disposition inversée, destiné à recalibrer le collet par serrage autour d’un mandrin calibré. Ici la cartouche est introduite par le bas, l’action de la presse est directement transmise du shell-holder à la pince, et le positionnement de la zone serrée est donné par la longueur de la pince. L’ensemble est livré complet, mais seule la pince et le mandrin sont réellement spécifiques au calibre : les autres éléments sont soit universels, soit communs à plusieurs calibres de même longueur ou de même diamètre.

En 1991 LEE commercialisait le Collet Factory Crimp Die, apparenté au Collet Die mais destiné au sertissage. L’outil, plus simple, est livré complet : une pince spécifique au calibre et un manchon (commun à plusieurs calibres voisins).