DE RE METALLICA

+13

PatBig

Verchère

CLOSDELIF

fcrozet

freebird

Pâtre

Paul-Emmanuel

Tourblanche

cd ram

Jeanghis

lionrobe

ratapignata06

Baccardi

17 participants

Page 2 sur 4

Page 2 sur 4 •  1, 2, 3, 4

1, 2, 3, 4

Les minerais de fer

Les minerais de fer

Aux dernières nouvelles, il nous arriverait de l'Est une nouvelle pratique appliquable aux minerais pauvres et impurs, qui sont de très loin les plus courants !

Il paraît donc nécessaire de détailler un peu ces minerais et leurs impuretés, avant que de vous présenter cette technique innovante...

Le fer étant omniprésent, on ne s'intéresse qu'aux roches qui en contiennent une concentration élevée sous forme exploitable. Par suite de la grande solubilité du fer, elles sont très diversifiées en types et en époques : à chaque plissement de l'écorce terrestre succéda une intense érosion provoquant la mise en mouvement et la sédimentation de grandes masses ferrugineuses. Les premiers gisements ont ainsi plus de 500 millions d'années, et il s'en constitue encore de nos jours...

Au début du XXe siècle la France possédait plus de la moitié des réserves européennes connues, et n'exploitait plus que les minerais des Pyrénées, de l'Ouest et surtout de Lorraine, ces trois régions concentrant 95% des réserves nationales de fer. Mais au début du XIXe presque toutes les régions exploitaient du minerai local, dont la formation s'étalait du silurien (~ 420 Ma, donc un peu plus ancien que nos massifs granitiques) en Maine et Loire et en Calvados, à l'éocène (~ 40 Ma) dans les Pyrénées ; le plus gros volume datant du toarcien (~180 Ma, au jurassique) en Lorraine et Franche-Comté.

La plupart des minerais exploités étant d'origine sédimentaire, ils contiennent diverses impuretés, en quantité variable, mêlées au minerai ou l'enveloppant (gangues). Les minerais très purs, soit parce qu'ils sont restés proches de la roche-mère, soit grâce à une sédimentation très sélective, ne sont pas rarissimes mais tout de même largement minoritaires.

Impuretés

La gangue est argileuse (silicate d'alumine), calcaire (carbonate de calcium), ou silicieuse. Généralement gênante, elle doit être prise en compte dans les opérations.

Les impuretés, que l'on retrouvera dans le métal, sont principalement le soufre, le phosphore, le manganère et le silicium. Quoique parfois utiles ou même indispensables dans des usages particuliers, elles sont souvent malvenues. Voire réhibitoires comme le phosphore, qui a longtemps rendu la plupart des minerais impropres à la fabrication d'acier.

Ou le soufre, cependant principalement apporté par le combustible : si le charbon de bois est plutôt propre, la houille l'est beaucoup moins. Provenant de végétaux accumulés dans des marais, elle est chargée de diverses saletés, en quantités variables selon les gisements.

Minerais

(les teneurs indiquées sont celles des minerais français, et les lieux ne sont que des exemples)

Le minerai de choix est l'hématite, sesquioxyde de fer anhydre Fe²O³, contenant 45 à 62% de Fe et très peu d'impuretés. C'est de l'oxyde de fer quasi-pur, aggloméré en roche généralement rouge par l'effet des pressions telluriques. Les plus fameux gisements se trouvent près de Bilbao en Espagne, et on l'a aussi exploitée en Angleterre, aux USA, en Algérie, au Brésil et aux Indes. Pour la France, dans les Pyrénées, en Normandie et Roussillon.

Une forme cristallisée en lamelles, le fer oligiste, se trouve en zone volcanique (condensation de fumerolles).

La limonite est semblable, mais intimement associée à de l'eau de constitution (qui n'est pas gênante en métallurgie car la chaleur l'évacue dès le début du processus). Couleur rouge brique ou brune.

Le fer oolithique, 2 Fe²O³, 3 H²O, se trouve en petites boules rondes à croûte silicieuse, dans des couches sédimentaires. Avec une concentration en Fe de 24 à 40% et souvent riche en phosphore (jusqu'à 2%), pendant longtemps ce minerai n'était pas utilisable pour une production de qualité. Mais on le trouve facilement un peu partout en France, et surtout en Lorraine où il constitue (constitua ?) une des plus importantes réserves mondiales.

La magnétite, ou oxyde magnétique (Fe³O4) est un minerai très pur, formant des gisements très abondants en Suède, Espagne, Sibérie, Algérie. Il donne d'excellents aciers mais sa réduction exige plus d'énergie que le Fe²O³.

Le carbonate de fer, sidérose ou fer spathique, est généralement assez pur (30 à 54%). Il est exploité en Espagne, en Allemagne, et dans le département de la Manche. Une simple cuisson préalable est nécessaire, pour le transformer en oxyde.

Les sulfures de fer , ou pyrites, doivent d'abord être grillées pour se transformer en oxyde et évacuer un maximum de soufre. Mais il reste toujours un peu de soufre ; par contre, il n'y a pas de phosphore. Elles viennent surtout d'Espagne, mais il se trouve quelques gîtes en France.

Il paraît donc nécessaire de détailler un peu ces minerais et leurs impuretés, avant que de vous présenter cette technique innovante...

Le fer étant omniprésent, on ne s'intéresse qu'aux roches qui en contiennent une concentration élevée sous forme exploitable. Par suite de la grande solubilité du fer, elles sont très diversifiées en types et en époques : à chaque plissement de l'écorce terrestre succéda une intense érosion provoquant la mise en mouvement et la sédimentation de grandes masses ferrugineuses. Les premiers gisements ont ainsi plus de 500 millions d'années, et il s'en constitue encore de nos jours...

Au début du XXe siècle la France possédait plus de la moitié des réserves européennes connues, et n'exploitait plus que les minerais des Pyrénées, de l'Ouest et surtout de Lorraine, ces trois régions concentrant 95% des réserves nationales de fer. Mais au début du XIXe presque toutes les régions exploitaient du minerai local, dont la formation s'étalait du silurien (~ 420 Ma, donc un peu plus ancien que nos massifs granitiques) en Maine et Loire et en Calvados, à l'éocène (~ 40 Ma) dans les Pyrénées ; le plus gros volume datant du toarcien (~180 Ma, au jurassique) en Lorraine et Franche-Comté.

La plupart des minerais exploités étant d'origine sédimentaire, ils contiennent diverses impuretés, en quantité variable, mêlées au minerai ou l'enveloppant (gangues). Les minerais très purs, soit parce qu'ils sont restés proches de la roche-mère, soit grâce à une sédimentation très sélective, ne sont pas rarissimes mais tout de même largement minoritaires.

Impuretés

La gangue est argileuse (silicate d'alumine), calcaire (carbonate de calcium), ou silicieuse. Généralement gênante, elle doit être prise en compte dans les opérations.

Les impuretés, que l'on retrouvera dans le métal, sont principalement le soufre, le phosphore, le manganère et le silicium. Quoique parfois utiles ou même indispensables dans des usages particuliers, elles sont souvent malvenues. Voire réhibitoires comme le phosphore, qui a longtemps rendu la plupart des minerais impropres à la fabrication d'acier.

Ou le soufre, cependant principalement apporté par le combustible : si le charbon de bois est plutôt propre, la houille l'est beaucoup moins. Provenant de végétaux accumulés dans des marais, elle est chargée de diverses saletés, en quantités variables selon les gisements.

Minerais

(les teneurs indiquées sont celles des minerais français, et les lieux ne sont que des exemples)

Le minerai de choix est l'hématite, sesquioxyde de fer anhydre Fe²O³, contenant 45 à 62% de Fe et très peu d'impuretés. C'est de l'oxyde de fer quasi-pur, aggloméré en roche généralement rouge par l'effet des pressions telluriques. Les plus fameux gisements se trouvent près de Bilbao en Espagne, et on l'a aussi exploitée en Angleterre, aux USA, en Algérie, au Brésil et aux Indes. Pour la France, dans les Pyrénées, en Normandie et Roussillon.

Une forme cristallisée en lamelles, le fer oligiste, se trouve en zone volcanique (condensation de fumerolles).

La limonite est semblable, mais intimement associée à de l'eau de constitution (qui n'est pas gênante en métallurgie car la chaleur l'évacue dès le début du processus). Couleur rouge brique ou brune.

Le fer oolithique, 2 Fe²O³, 3 H²O, se trouve en petites boules rondes à croûte silicieuse, dans des couches sédimentaires. Avec une concentration en Fe de 24 à 40% et souvent riche en phosphore (jusqu'à 2%), pendant longtemps ce minerai n'était pas utilisable pour une production de qualité. Mais on le trouve facilement un peu partout en France, et surtout en Lorraine où il constitue (constitua ?) une des plus importantes réserves mondiales.

La magnétite, ou oxyde magnétique (Fe³O4) est un minerai très pur, formant des gisements très abondants en Suède, Espagne, Sibérie, Algérie. Il donne d'excellents aciers mais sa réduction exige plus d'énergie que le Fe²O³.

Le carbonate de fer, sidérose ou fer spathique, est généralement assez pur (30 à 54%). Il est exploité en Espagne, en Allemagne, et dans le département de la Manche. Une simple cuisson préalable est nécessaire, pour le transformer en oxyde.

Les sulfures de fer , ou pyrites, doivent d'abord être grillées pour se transformer en oxyde et évacuer un maximum de soufre. Mais il reste toujours un peu de soufre ; par contre, il n'y a pas de phosphore. Elles viennent surtout d'Espagne, mais il se trouve quelques gîtes en France.

Re: DE RE METALLICA

Re: DE RE METALLICA

Pourquoi, mais pourquoi l'ami Verchère rentre-t-il dans tous ces détails? D'abord, parce qu'il aime ça, certes, mais aussi pour vous permettre de mieux profiter de la suite de notre grande aventure

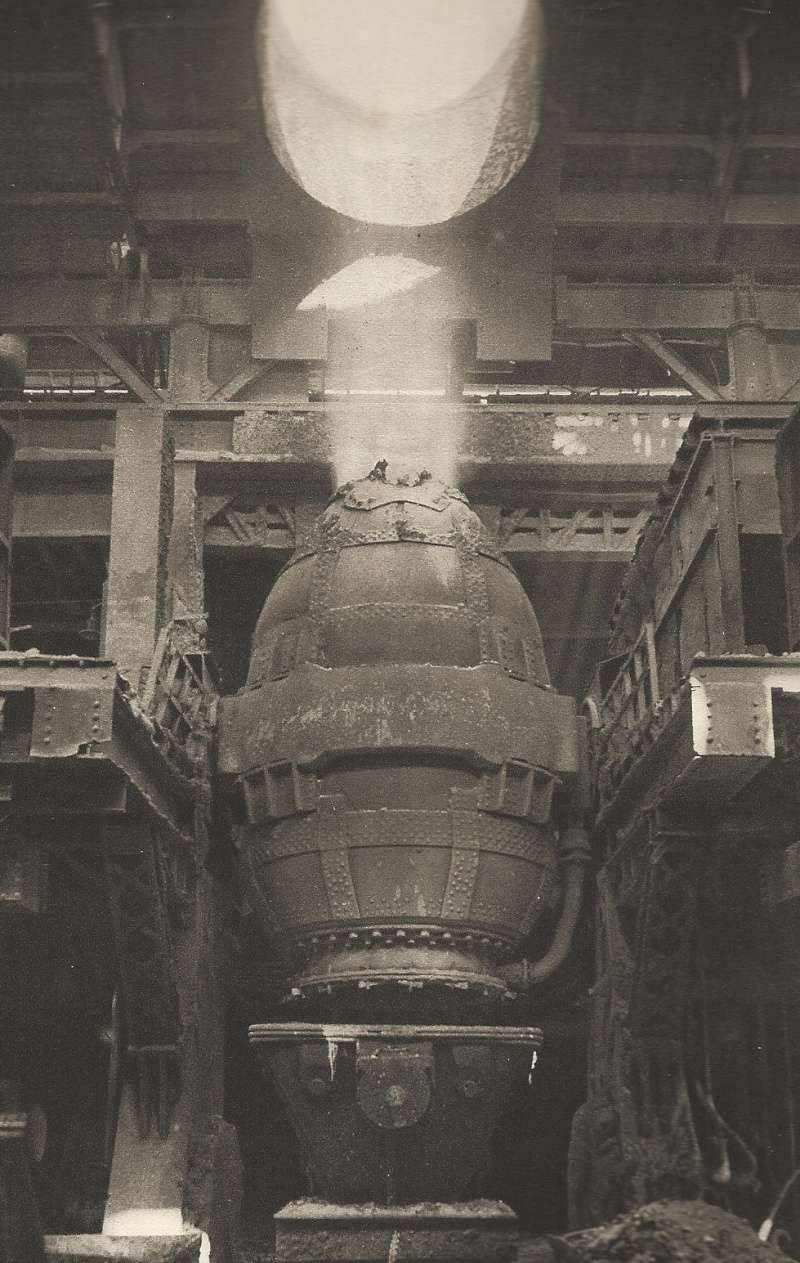

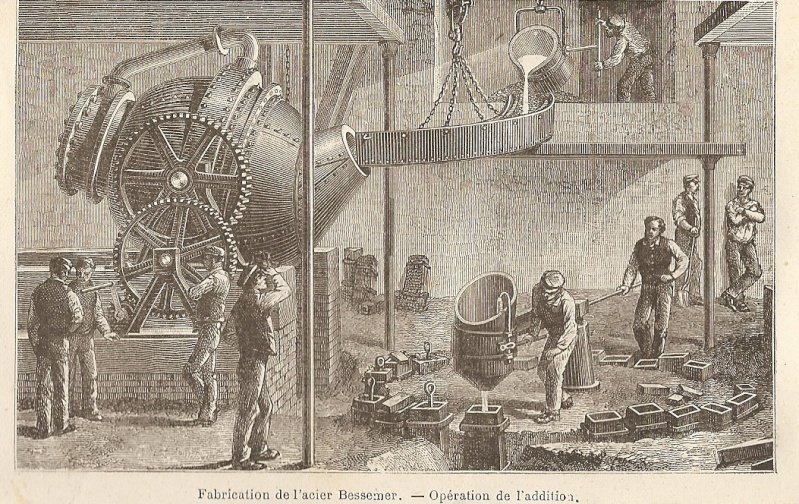

La méthode indirecte — le haut fourneau.

Le bas fourneau, simple à construire et à utiliser, présentait malgré tout quelques inconvénients : les plus primitifs étaient détruits par la récupération de la loupe, tous consumaient une immense quantité de combustible, et on ne pouvait y réduire que des minerais riches en fer (>70 %) pour espérer obtenir un produit final utilisable.

Or, la réduction en bas fourneau, si elle permet d’obtenir du fer très pur lorsqu’elle est bien menée, donnait aussi quelquefois (souvent) de l’acier de différentes nuances, très recherché, et un produit longtemps considéré comme un rebut, la fonte.

La fonte, qui est du fer combiné à un pourcentage en masse de carbone compris entre 2 % et 6 % environ, possède des caractéristiques totalement différentes du fer et de l’acier.

Elle est dure, cassante, ne se travaille bien ni à chaud ni à froid. Par contre, elle peut se couler dans des moules à l’état liquide et en garder fidèlement l’empreinte une fois refroidie.

Une autre qualité intéressante est que son taux de carbone abaisse fortement sa température de fusion (fer 1480°, fonte entre 1135 et 1350° ). Et au-dessus de 1000°, pour gagner 300 ou même 100°, il faut beaucoup d’énergie…

Vers le XIIe siècle a commencé à se développer un nouveau procédé technique, dérivé du bas fourneau, mais qui, grâce à une température interne plus élevée et l’ajout de produits annexes au minerai, permettait d’obtenir non plus du fer, mais de la fonte ; à coup sûr et avec un rendement bien meilleur, tout en acceptant des minerais plus médiocres. On verra alors apparaître les premiers objets coulés dans ce métal.

C’est toutefois vers le XVIe siècle que ce procédé prendra véritablement son essor, lorsqu’auront été développés les procédés d’affinage permettant d’obtenir fer et acier à partir de la fonte.

Méthodologie.

Le haut fourneau est très comparable au bas fourneau en tour dont il dérive. En coupe, il présente deux troncs de cônes opposés : le premier est la cuve, le second l’ouvrage (dont le tronc de cône inversé forme les étalages), et l’endroit où il se rejoignent s’appelle le ventre. Tout en bas se trouve le creuset, qui s’ouvre en deux points sur l’extérieur : par un orifice, bouché pendant l’opération, au point le plus bas, et par un déversoir, au point haut, par-dessus une plaque appelée la dame (de damm, digue en néerlandais).

(croquis réalisé par Verchère)

La réduction en haut fourneau est une opération continue : une fois à température de marche, le fourneau va fonctionner sans discontinuer pendant plusieurs mois. On ne l’arrête que pour les périodes de gros travaux agricoles, durant lesquelles la main d’œuvre fait défaut ; on en profite alors pour le réparer et recompléter les stocks de matière.

Quand on arrivera à l’ère industrielle, au XVIIIe, mais surtout au XIXe, le fourneau ne s’arrêtera plus et le personnel sera permanent ; quitte à faire venir une main-d’œuvre étrangère (les paysans locaux ayant longtemps fait passer leur maigre lopin de terre avant l’emploi salarié, et refusant donc obstinément de pointer à l’heure tous les jours et en toutes saisons).

En bas de l’ouvrage règne une fournaise : les tuyères amènent un flot d’air qui consume le charbon, en donnant une chaleur extrême et une grande quantité de gaz carbonique (CO2). En remontant, le flot de gaz carbonique traverse du charbon et, comme nous l’avons vu dans le bas fourneau, se combine avec celui-ci pour donner du monoxyde de carbone (CO2 + C => 2 CO). La chaleur est encore assez intense en approchant du gueulard pour briser la vapeur d’eau présente dans le minerai et donner de l’oxygène et de l’hydrogène. Le monoxyde de carbone et l’hydrogène, tous deux inflammables, forment au gueulard une torchère bleutée caractéristique.

Quand le fourneau est chaud et rempli de combustible (charbon de bois ou coke), on commence à alterner les couches de minerai, de combustible et de fondant par le gueulard.

Le fondant est un élément très important de cette méthode.

Dans un premier temps, le minerai a été préparé, concassé, lavé et grillé. Cette dernière opération a pour but de le débarrasser de toutes les impuretés facilement brûlées, dont le soufre qui donne de très mauvaises caractéristiques au métal.

Mais il reste toujours une bonne quantité de gangue (argile, calcaire ou silice), difficilement fusible et gênant les réactions. D'autant que la silice s'associe avidement au fer nouvellement réduit pour former un silicate de fer irrécupérable ! Cependant, un bon dosage aluminium, calcium et silicium produit un silicate double d'alumine et de calcium, assez fusible pour constituer une scorie liquide absorbant divers éléments indésirables. À cette fin, on ajoute un fondant : pour les minerais siliceux de la castine (calcaire broyé = carbonate de calcium), et parfois pour les minerais calcaires de l'erbue (argile = silicate d'alumine), mais le plus souvent on leur mélange simplement du minerai siliceux, qui est assez commun.

En Bretagne, faute de calcaire on utilisait parfois des coquilles d'huitre en guise de castine. Avec le chauffage au coke, il faut augmenter la proportion de calcium, afin de piéger dans la scorie un maximum du soufre apporté par ce charbon.

Les nouveaux hauts-fourneaux étant d'assez grandes dimensions, il est devenu indispensable que ces fondants soient mélangés à la charge. En réduction directe, l'ajout de castine s'est fait aussi, mais les anciens bas-fourneaux étant plus étroits et à usage unique, un matériau de paroi approprié pouvait apporter un peu du fondant nécessaire ; trop peu, mais on s'en contenta longtemps.

En haut du fourneau, la chaleur encore modérée assèche le minerai et continue le grillage, le débarrassant des impuretés les plus facilement combustibles et commençant à briser la gangue.

Puis, en parcourant la cuve, la chaleur augmente et démarre la réduction des oxydes de fer, sous l’effet de la masse de monoxyde de carbone qui remonte. Le fer est donc produit dans cette zone, mais il reste pâteux et prisonnier de la gangue. Une fois dépassé le ventre, la charge pénètre dans l’ouvrage où la chaleur est telle qu’elle permet la fusion de la gangue qui va se combiner avec le fondant pour former le laitier, composé de silicates (du verre). La gangue liquide coule alors à travers l’ouvrage pour s’amasser dans le creuset, libérant le fer encore pâteux. Celui-ci, mis en présence d’une grande quantité de carbone à une température de plus de 800 °C va se carburer fortement. Cette carburation abaisse son point de fusion et vers 1200 °C, le métal fond et coule rapidement jusqu’au creuset où il va se déposer par gravité sous le laitier. Cette fonte de fer perd une partie de son carbone qui est brûlé au passage devant les tuyères, mais il est protégé par la rapidité de son passage et par la couche de laitier qui le recouvre (et qui représente tout de même 5 à 6 fois le volume de fonte).

Quand le creuset est plein, et avant qu’il ne bouche les tuyères, le laitier passe par dessus la dame et s’écoule au-dehors. Lorsque le niveau de fonte est tel que l’épaisseur de laitier risque de ne plus être suffisant pour empêcher la décarburation, on débouche le trou de coulée situé en bas de la dame, et on procède à un prélèvement de fonte liquide qui coule dans des moules de sable où elle refroidira pour former un bloc massif que les ouvriers qui devaient la manier ensuite à la main appelleront « la gueuse ».

On peut également procéder à la coulée directe dans des moules pour former des pièces en fonte dite « de première coulée », mais ce procédé, aux époques qui nous intéressent, n’a pas d’utilité martiale.

Les gueuses de fonte refroidies seront ensuite affinées pour former du fer, et dans les périodes plus récentes (à partir de la moitié du XIXe siècle) directement de l’acier.

Mais leur principale destination restera longtemps la coulée de pièces en fonte « de seconde fusion » à l’aide d’un cubilot. C’est un troisième type de fourneau à cheminée, comme un petit haut-fourneau quasi cylindrique, chargé en couches alternées de charbon et de fonte. Le mélange métal / combustible permet la fusion avec un rendement énergétique inégalable, et éventuellement un ajustement de la composition du métal (ou un massacre si on rate son coup ; ce qui est facile, car la conduite est instinctive comme dans tous les fourneaux à cheminée). Les hauts fourneaux étaient cantonnés aux régions minières, mais il y eut peu de petites villes ou gros bourgs ne possédant pas de cubilot…

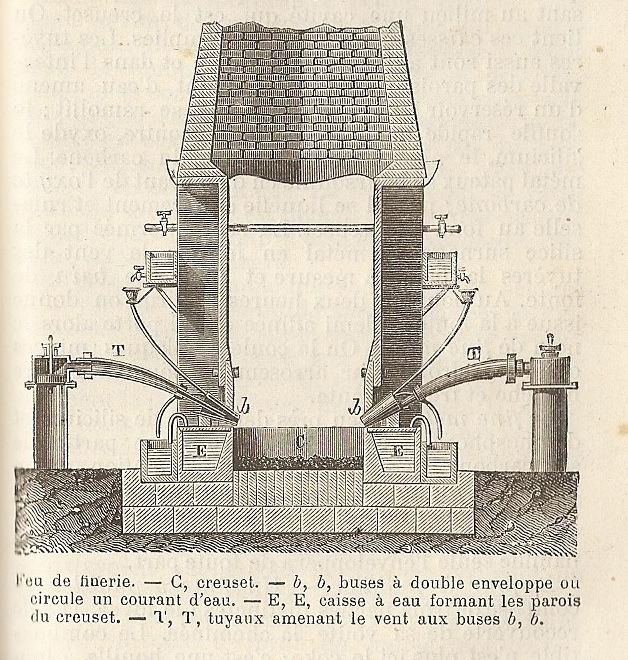

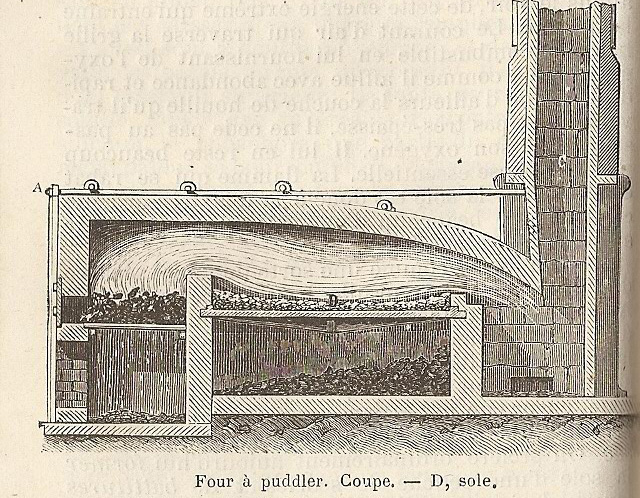

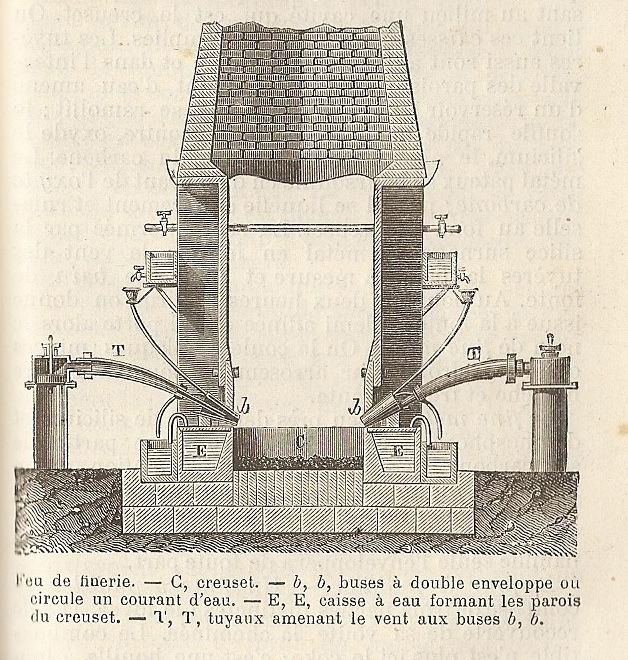

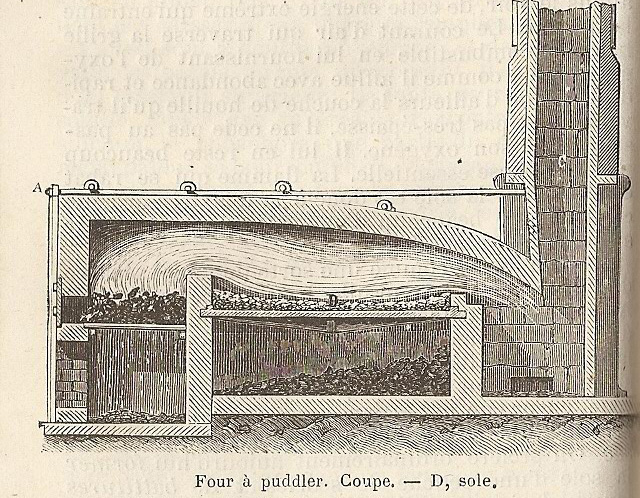

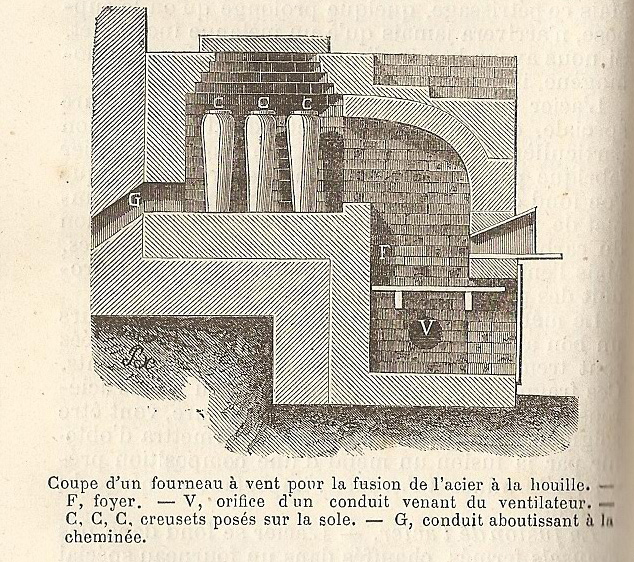

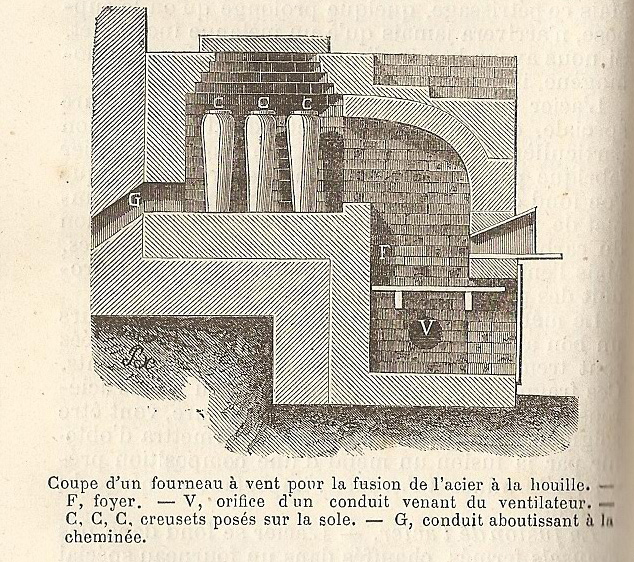

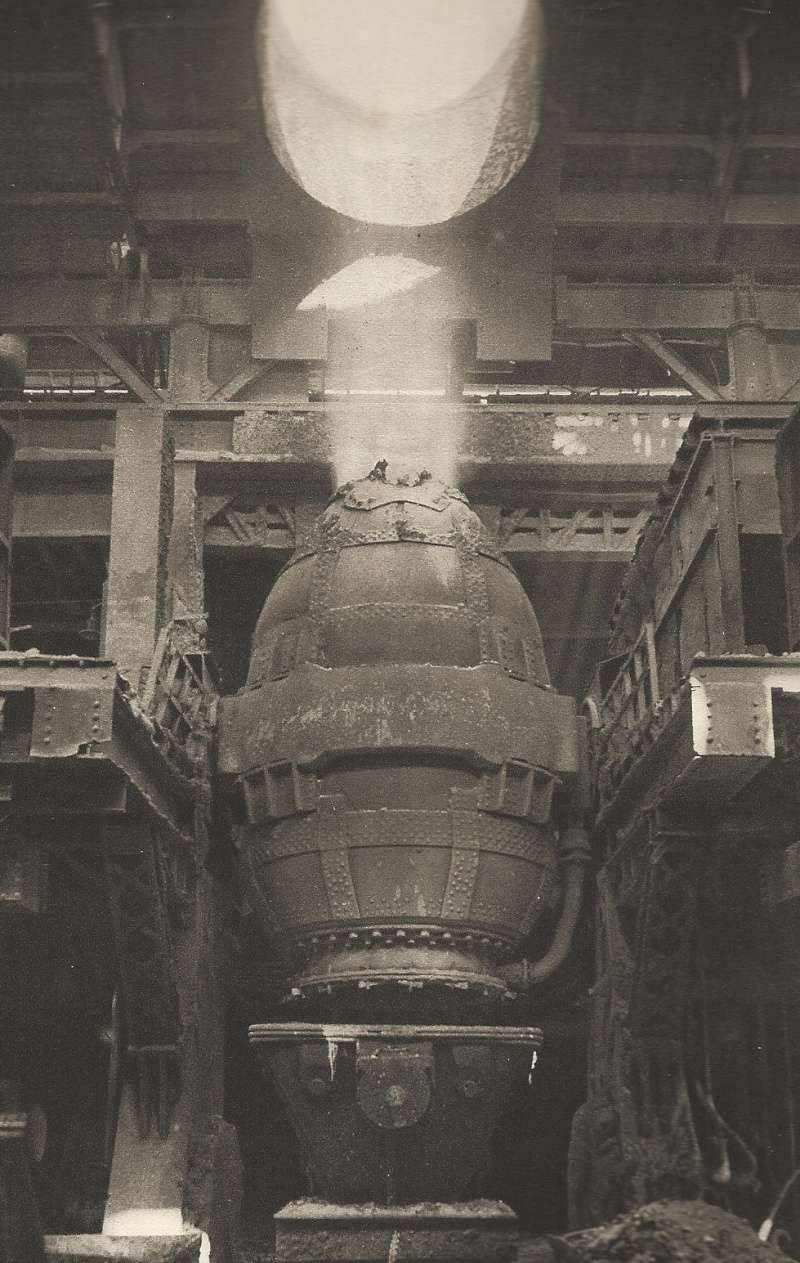

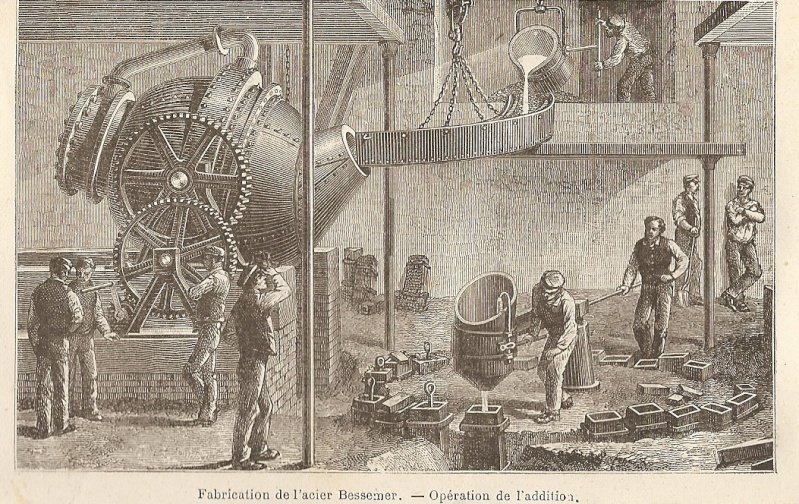

(gravure tirée de Le fer, la fonte et l'acier, M.E.Dreyfus, 1875, libre de droit)

À suivre : quelques notions de résistances des matériaux. (et après, promis, on commencera à affiner tout ça pour produire du métal utilisable...)

La méthode indirecte — le haut fourneau.

Le bas fourneau, simple à construire et à utiliser, présentait malgré tout quelques inconvénients : les plus primitifs étaient détruits par la récupération de la loupe, tous consumaient une immense quantité de combustible, et on ne pouvait y réduire que des minerais riches en fer (>70 %) pour espérer obtenir un produit final utilisable.

Or, la réduction en bas fourneau, si elle permet d’obtenir du fer très pur lorsqu’elle est bien menée, donnait aussi quelquefois (souvent) de l’acier de différentes nuances, très recherché, et un produit longtemps considéré comme un rebut, la fonte.

La fonte, qui est du fer combiné à un pourcentage en masse de carbone compris entre 2 % et 6 % environ, possède des caractéristiques totalement différentes du fer et de l’acier.

Elle est dure, cassante, ne se travaille bien ni à chaud ni à froid. Par contre, elle peut se couler dans des moules à l’état liquide et en garder fidèlement l’empreinte une fois refroidie.

Une autre qualité intéressante est que son taux de carbone abaisse fortement sa température de fusion (fer 1480°, fonte entre 1135 et 1350° ). Et au-dessus de 1000°, pour gagner 300 ou même 100°, il faut beaucoup d’énergie…

Vers le XIIe siècle a commencé à se développer un nouveau procédé technique, dérivé du bas fourneau, mais qui, grâce à une température interne plus élevée et l’ajout de produits annexes au minerai, permettait d’obtenir non plus du fer, mais de la fonte ; à coup sûr et avec un rendement bien meilleur, tout en acceptant des minerais plus médiocres. On verra alors apparaître les premiers objets coulés dans ce métal.

C’est toutefois vers le XVIe siècle que ce procédé prendra véritablement son essor, lorsqu’auront été développés les procédés d’affinage permettant d’obtenir fer et acier à partir de la fonte.

Méthodologie.

Le haut fourneau est très comparable au bas fourneau en tour dont il dérive. En coupe, il présente deux troncs de cônes opposés : le premier est la cuve, le second l’ouvrage (dont le tronc de cône inversé forme les étalages), et l’endroit où il se rejoignent s’appelle le ventre. Tout en bas se trouve le creuset, qui s’ouvre en deux points sur l’extérieur : par un orifice, bouché pendant l’opération, au point le plus bas, et par un déversoir, au point haut, par-dessus une plaque appelée la dame (de damm, digue en néerlandais).

(croquis réalisé par Verchère)

La réduction en haut fourneau est une opération continue : une fois à température de marche, le fourneau va fonctionner sans discontinuer pendant plusieurs mois. On ne l’arrête que pour les périodes de gros travaux agricoles, durant lesquelles la main d’œuvre fait défaut ; on en profite alors pour le réparer et recompléter les stocks de matière.

Quand on arrivera à l’ère industrielle, au XVIIIe, mais surtout au XIXe, le fourneau ne s’arrêtera plus et le personnel sera permanent ; quitte à faire venir une main-d’œuvre étrangère (les paysans locaux ayant longtemps fait passer leur maigre lopin de terre avant l’emploi salarié, et refusant donc obstinément de pointer à l’heure tous les jours et en toutes saisons).

En bas de l’ouvrage règne une fournaise : les tuyères amènent un flot d’air qui consume le charbon, en donnant une chaleur extrême et une grande quantité de gaz carbonique (CO2). En remontant, le flot de gaz carbonique traverse du charbon et, comme nous l’avons vu dans le bas fourneau, se combine avec celui-ci pour donner du monoxyde de carbone (CO2 + C => 2 CO). La chaleur est encore assez intense en approchant du gueulard pour briser la vapeur d’eau présente dans le minerai et donner de l’oxygène et de l’hydrogène. Le monoxyde de carbone et l’hydrogène, tous deux inflammables, forment au gueulard une torchère bleutée caractéristique.

Quand le fourneau est chaud et rempli de combustible (charbon de bois ou coke), on commence à alterner les couches de minerai, de combustible et de fondant par le gueulard.

Le fondant est un élément très important de cette méthode.

Dans un premier temps, le minerai a été préparé, concassé, lavé et grillé. Cette dernière opération a pour but de le débarrasser de toutes les impuretés facilement brûlées, dont le soufre qui donne de très mauvaises caractéristiques au métal.

Mais il reste toujours une bonne quantité de gangue (argile, calcaire ou silice), difficilement fusible et gênant les réactions. D'autant que la silice s'associe avidement au fer nouvellement réduit pour former un silicate de fer irrécupérable ! Cependant, un bon dosage aluminium, calcium et silicium produit un silicate double d'alumine et de calcium, assez fusible pour constituer une scorie liquide absorbant divers éléments indésirables. À cette fin, on ajoute un fondant : pour les minerais siliceux de la castine (calcaire broyé = carbonate de calcium), et parfois pour les minerais calcaires de l'erbue (argile = silicate d'alumine), mais le plus souvent on leur mélange simplement du minerai siliceux, qui est assez commun.

En Bretagne, faute de calcaire on utilisait parfois des coquilles d'huitre en guise de castine. Avec le chauffage au coke, il faut augmenter la proportion de calcium, afin de piéger dans la scorie un maximum du soufre apporté par ce charbon.

Les nouveaux hauts-fourneaux étant d'assez grandes dimensions, il est devenu indispensable que ces fondants soient mélangés à la charge. En réduction directe, l'ajout de castine s'est fait aussi, mais les anciens bas-fourneaux étant plus étroits et à usage unique, un matériau de paroi approprié pouvait apporter un peu du fondant nécessaire ; trop peu, mais on s'en contenta longtemps.

En haut du fourneau, la chaleur encore modérée assèche le minerai et continue le grillage, le débarrassant des impuretés les plus facilement combustibles et commençant à briser la gangue.

Puis, en parcourant la cuve, la chaleur augmente et démarre la réduction des oxydes de fer, sous l’effet de la masse de monoxyde de carbone qui remonte. Le fer est donc produit dans cette zone, mais il reste pâteux et prisonnier de la gangue. Une fois dépassé le ventre, la charge pénètre dans l’ouvrage où la chaleur est telle qu’elle permet la fusion de la gangue qui va se combiner avec le fondant pour former le laitier, composé de silicates (du verre). La gangue liquide coule alors à travers l’ouvrage pour s’amasser dans le creuset, libérant le fer encore pâteux. Celui-ci, mis en présence d’une grande quantité de carbone à une température de plus de 800 °C va se carburer fortement. Cette carburation abaisse son point de fusion et vers 1200 °C, le métal fond et coule rapidement jusqu’au creuset où il va se déposer par gravité sous le laitier. Cette fonte de fer perd une partie de son carbone qui est brûlé au passage devant les tuyères, mais il est protégé par la rapidité de son passage et par la couche de laitier qui le recouvre (et qui représente tout de même 5 à 6 fois le volume de fonte).

Quand le creuset est plein, et avant qu’il ne bouche les tuyères, le laitier passe par dessus la dame et s’écoule au-dehors. Lorsque le niveau de fonte est tel que l’épaisseur de laitier risque de ne plus être suffisant pour empêcher la décarburation, on débouche le trou de coulée situé en bas de la dame, et on procède à un prélèvement de fonte liquide qui coule dans des moules de sable où elle refroidira pour former un bloc massif que les ouvriers qui devaient la manier ensuite à la main appelleront « la gueuse ».

On peut également procéder à la coulée directe dans des moules pour former des pièces en fonte dite « de première coulée », mais ce procédé, aux époques qui nous intéressent, n’a pas d’utilité martiale.

Les gueuses de fonte refroidies seront ensuite affinées pour former du fer, et dans les périodes plus récentes (à partir de la moitié du XIXe siècle) directement de l’acier.

Mais leur principale destination restera longtemps la coulée de pièces en fonte « de seconde fusion » à l’aide d’un cubilot. C’est un troisième type de fourneau à cheminée, comme un petit haut-fourneau quasi cylindrique, chargé en couches alternées de charbon et de fonte. Le mélange métal / combustible permet la fusion avec un rendement énergétique inégalable, et éventuellement un ajustement de la composition du métal (ou un massacre si on rate son coup ; ce qui est facile, car la conduite est instinctive comme dans tous les fourneaux à cheminée). Les hauts fourneaux étaient cantonnés aux régions minières, mais il y eut peu de petites villes ou gros bourgs ne possédant pas de cubilot…

(gravure tirée de Le fer, la fonte et l'acier, M.E.Dreyfus, 1875, libre de droit)

À suivre : quelques notions de résistances des matériaux. (et après, promis, on commencera à affiner tout ça pour produire du métal utilisable...)

freebird- Pilier du forum

- Nombre de messages : 1765

Age : 56

Localisation : Lot 46

Date d'inscription : 28/12/2013

Re: DE RE METALLICA

Re: DE RE METALLICA

Je bous d'impatience, je me consume littéralement....mon désir impérieux de connaître la suite est ardent, car je vais enfin savoir comment étaient faits tous ces beaux canons et ces douces Winchester's qui bercent mes rêves les plus récurrents.....

Non nobis Domine, non nobis, sed Nomini Tuo da Gloriam.

http://winchester-lsg.forumotion.com/

http://prehistoire-xixeme.forumactif.org/

CLOSDELIF- Pilier du forum

- Nombre de messages : 22789

Age : 72

Localisation : 81

Date d'inscription : 03/09/2009

Re: DE RE METALLICA

Re: DE RE METALLICA

En tout cas pour publier un beau sujet comme celui-là,,,,il faut le fer.......

Résiste et mords

Paul-Emmanuel- Futur pilier

- Nombre de messages : 965

Age : 60

Localisation : belgique

Date d'inscription : 31/08/2013

Re: DE RE METALLICA

Re: DE RE METALLICA

Si je peux ajouter un article dans la marge , je vous présente des forges du St Maurice ,

http://fr.wikipedia.org/wiki/Forges_du_Saint-Maurice

L'établissement d'un haut fourneau en territoire colonial au XVIII e .

http://fr.wikipedia.org/wiki/Forges_du_Saint-Maurice

Une aventure difficile ou une quinzaine d' entreprises se sont relayées de 1730 à 1883 .

On en avait même fait un téléroman... malheureusement pas très réussi , mais on se souviendra

de la musique d'ouverture , composée par André Gagnon

https://www.youtube.com/watch?v=AnFZeJCefTU

https://www.youtube.com/watch?v=lNgJQ5BHHEA

http://fr.wikipedia.org/wiki/Forges_du_Saint-Maurice

L'établissement d'un haut fourneau en territoire colonial au XVIII e .

http://fr.wikipedia.org/wiki/Forges_du_Saint-Maurice

Une aventure difficile ou une quinzaine d' entreprises se sont relayées de 1730 à 1883 .

On en avait même fait un téléroman... malheureusement pas très réussi , mais on se souviendra

de la musique d'ouverture , composée par André Gagnon

https://www.youtube.com/watch?v=AnFZeJCefTU

https://www.youtube.com/watch?v=lNgJQ5BHHEA

Tourblanche- Pilier du forum

- Nombre de messages : 1901

Age : 72

Date d'inscription : 16/03/2011

Re: DE RE METALLICA

Re: DE RE METALLICA

Encore une note en marge

Qu' est-ce que le " fer " ?

Aujourd'hui le fer est une espèce en voie de disparition . Ce que nous du XXI e siècle appelons fer est en fait

de l' acier , un alliage contenant une quantité plus ou moins grande de carbone . Au Québec on utilise la nomenclature

de nos voisins du Sud ( AISI/SAE ) et l' acier est identifié par un code de base de quatre chiffres deux donnent le pourcentage de carbone et les deux autres des les additifs à l' alliage , on y reviendra plus tard.

Les artians et les restaurateurs d' artéfacts sont souvent à la recherche de ce " fer" d' autrefois , qui se forgeait si bien .

Ce que nous appelons fer forgé devrait en fait s' appeler acier ouvré .

Le fer d' autrefois avait un " nerf " une fibre comme le bois . On peut le voir sur des articles du XVIII e siècle ,

des clotures , des bittes d' amarrage et des échelles sur les quais , les ancres et leur chaine etc

Ça c' est le vrai fer forgé d' avant Bessemer . On imagine le plaisir de travailler une telle matière .... quand on en trouve .

On comprend mieux pourquoi des canons de pistolets à rouet ont été convertis au silex

http://www.littlegun.be/arme%20belge/technique/a%20technique%20damas%20fr.htm

et encore à la percussion

Si l' acier Bessemer ne se forge pas aussi bien , par contre ..... il se coule et se moule !

on verra bientôt l'intéret de la chose

Qu' est-ce que le " fer " ?

Aujourd'hui le fer est une espèce en voie de disparition . Ce que nous du XXI e siècle appelons fer est en fait

de l' acier , un alliage contenant une quantité plus ou moins grande de carbone . Au Québec on utilise la nomenclature

de nos voisins du Sud ( AISI/SAE ) et l' acier est identifié par un code de base de quatre chiffres deux donnent le pourcentage de carbone et les deux autres des les additifs à l' alliage , on y reviendra plus tard.

Les artians et les restaurateurs d' artéfacts sont souvent à la recherche de ce " fer" d' autrefois , qui se forgeait si bien .

Ce que nous appelons fer forgé devrait en fait s' appeler acier ouvré .

Le fer d' autrefois avait un " nerf " une fibre comme le bois . On peut le voir sur des articles du XVIII e siècle ,

des clotures , des bittes d' amarrage et des échelles sur les quais , les ancres et leur chaine etc

Ça c' est le vrai fer forgé d' avant Bessemer . On imagine le plaisir de travailler une telle matière .... quand on en trouve .

On comprend mieux pourquoi des canons de pistolets à rouet ont été convertis au silex

http://www.littlegun.be/arme%20belge/technique/a%20technique%20damas%20fr.htm

et encore à la percussion

Si l' acier Bessemer ne se forge pas aussi bien , par contre ..... il se coule et se moule !

on verra bientôt l'intéret de la chose

Tourblanche- Pilier du forum

- Nombre de messages : 1901

Age : 72

Date d'inscription : 16/03/2011

Re: DE RE METALLICA

Re: DE RE METALLICA

c'est justement pour répondre à toutes ces questions que Verchères et moi avons souhaité démarrer cette série d'articles, pour que nous ayons tous les mêmes infos quand nous discutons du matériau de base de nos armes, que ce soit dans le cadre d'une restauration, ou pour discuter du bien fondé d'un rechargement.

Pour ce qui est du vocabulaire utilisé ici, j'en ai dis quelque mots dès le départ, j'emploie celui de la fin du XIXe siècle, ou l'acier n'est qu'une forme un peu particulière de fer.

Et nous verrons par la suite qu'il existe une grande variété de fer (et d'acier) selon comment il est obtenu à partir des deux méthodes de réduction directe et indirecte.

Et nous découvrirons aussi que la mention "acier fondu" sur une arme n'a rien, mais alors rien à voir avec le fait que la pièce ait été coulée...

Par contre, pour que ça reste abordable mais appuyé sur des sources sérieuses, ça prend un peu de temps à écrire. Pas d'impatience.

Pour ce qui est du vocabulaire utilisé ici, j'en ai dis quelque mots dès le départ, j'emploie celui de la fin du XIXe siècle, ou l'acier n'est qu'une forme un peu particulière de fer.

Et nous verrons par la suite qu'il existe une grande variété de fer (et d'acier) selon comment il est obtenu à partir des deux méthodes de réduction directe et indirecte.

Et nous découvrirons aussi que la mention "acier fondu" sur une arme n'a rien, mais alors rien à voir avec le fait que la pièce ait été coulée...

Par contre, pour que ça reste abordable mais appuyé sur des sources sérieuses, ça prend un peu de temps à écrire. Pas d'impatience.

freebird- Pilier du forum

- Nombre de messages : 1765

Age : 56

Localisation : Lot 46

Date d'inscription : 28/12/2013

Re: DE RE METALLICA

Re: DE RE METALLICA

Ah ! Le vocabulaire ... Le "fer" des un n' est pas le fer des autres ... et l' acier " fondu " aussi je suppose ?

( Quand on fait la navette entre le XVII et le XXI e , on utilise les " " en quantités industrielles )

Surtout un mot comme fer , qui a pris une valeur symbolique avec les siècle .

Aujourd'hui un tabouret en acier est moins cher qu'un en bois , Mais jusqu' au XVII e le moindre objet de métal

coutait très cher Toutes les opérations étaient faites à la main , sans autre source d'énergie ( essence , vapeur , électricité )

que la force humaine . C'était la même situation pour les textiles d' ailleurs .

( Quand on fait la navette entre le XVII et le XXI e , on utilise les " " en quantités industrielles )

Surtout un mot comme fer , qui a pris une valeur symbolique avec les siècle .

Aujourd'hui un tabouret en acier est moins cher qu'un en bois , Mais jusqu' au XVII e le moindre objet de métal

coutait très cher Toutes les opérations étaient faites à la main , sans autre source d'énergie ( essence , vapeur , électricité )

que la force humaine . C'était la même situation pour les textiles d' ailleurs .

Tourblanche- Pilier du forum

- Nombre de messages : 1901

Age : 72

Date d'inscription : 16/03/2011

Re: DE RE METALLICA

Re: DE RE METALLICA

Depuis la fin du moyen âge, précisons tout de même que de nombreux martinets étaient mûs par la force hydraulique....Tourblanche a écrit:Ah ! Le vocabulaire ... Le "fer" des un n' est pas le fer des autres ... et l' acier " fondu " aussi je suppose ?

( Quand on fait la navette entre le XVII et le XXI e , on utilise les " " en quantités industrielles )

Surtout un mot comme fer , qui a pris une valeur symbolique avec les siècle .

Aujourd'hui un tabouret en acier est moins cher qu'un en bois , Mais jusqu' au XVII e le moindre objet de métal

coutait très cher Toutes les opérations étaient faites à la main , sans autre source d'énergie ( essence , vapeur , électricité )

que la force humaine . C'était la même situation pour les textiles d' ailleurs .

Non nobis Domine, non nobis, sed Nomini Tuo da Gloriam.

http://winchester-lsg.forumotion.com/

http://prehistoire-xixeme.forumactif.org/

CLOSDELIF- Pilier du forum

- Nombre de messages : 22789

Age : 72

Localisation : 81

Date d'inscription : 03/09/2009

Re: DE RE METALLICA

Re: DE RE METALLICA

CLOSDELIF a écrit:

Depuis la fin du moyen âge, précisons tout de même que de nombreux martinets étaient mûs par la force hydraulique....

.... Et que l'on s'est toujours aidé de la gravité.

Les process de production du fer ont toujours fonctionné de l'amont vers l'aval, je parle des sites de production ou il y a de la pente bien sûr.

Du minerai, du bois, de la pente et de l'eau, c'était l'idéal

On aura l'occasion d'en reparler

cd ram- Pilier du forum

- Nombre de messages : 1016

Age : 74

Localisation : Isère

Date d'inscription : 10/10/2013

Re: DE RE METALLICA

Re: DE RE METALLICA

la différence de vocabulaire entre fer et acier est importante ici si l'on veut se référer aux sources primaires, c'est à dire aux textes d'époques, que ce soit de techniques métallurgiques, ou des règlements d'armements. Quand par exemple, nous verrons, plus tard, que le canon du pistolet 1777 est fait de "bon fer roulé", il sera important d'avoir lu ce qui précède, et ce qui va suivre  (ou que le canon du Chassepot était fait "d'acier puddlé finement laminé au plus près des cotes"...)

(ou que le canon du Chassepot était fait "d'acier puddlé finement laminé au plus près des cotes"...)

Quant à l'acier fondu, il n'y a pour le coup aucune ambiguïté quand on prend la peine de revenir aux sources de la technique. Je réitère donc mon appel à la patience, ça s'écrit, mais le sujet est vaste, donc, ça prend du temps...

(ou que le canon du Chassepot était fait "d'acier puddlé finement laminé au plus près des cotes"...)

(ou que le canon du Chassepot était fait "d'acier puddlé finement laminé au plus près des cotes"...)Quant à l'acier fondu, il n'y a pour le coup aucune ambiguïté quand on prend la peine de revenir aux sources de la technique. Je réitère donc mon appel à la patience, ça s'écrit, mais le sujet est vaste, donc, ça prend du temps...

freebird- Pilier du forum

- Nombre de messages : 1765

Age : 56

Localisation : Lot 46

Date d'inscription : 28/12/2013

Re: DE RE METALLICA

Re: DE RE METALLICA

Allez, vous pensiez que c'était fini (ou qu'on avait jeté l'éponge...  ), raté, revoilà la suite des aventures de la métallurgie pour hoplophile.

), raté, revoilà la suite des aventures de la métallurgie pour hoplophile.

En attendant de reprendre le cours historique de cette série d'articles, voici venir quelques interventions pédagogiques pas drôle, afin de définir le vocabulaire spécifique à la métallurgie qui sera utilisé par la suite.

Propriété des métaux.

Fusibilité

Capacité à passer à l’état liquide sous l’effet de la chaleur. Caractérisé d’après la température de fusion. Plus cette température est basse, plus le corps est dit fusible.

Fer : 1530°

Acier : 1300° à 1500°

Fontes : 1150° à 1300°

Cuivre : 1080°

Aluminium : 650°

Plomb : 330°

Étain : 235°

Fluidité

Capacité d’un métal à l’état liquide à occuper l’espace dans lequel il est coulé. Plus un métal liquide est chauffé, plus il devient fluide. Certains éléments d’alliage rendent les métaux plus fluides (ex : le silicium et le phosphore pour la fonte)

Malléabilité à chaud

La fusion de la glace, par exemple, est dite brusque parce que ce corps, sous l’action de la chaleur, passe directement de l’état solide à l’état liquide.

La plupart des métaux, au contraire, lorsqu’ils sont chauffés, passent avant de fondre par un état intermédiaire plus ou moins pâteux. Ils pourront donc à chaud subir des déformations plastiques sous l’effet de chocs ou de pression. Ils sont alors dits malléables à chaud.

Malléabilité à froid

Propriété d’un corps de se déformer à froid sous l’action de choc ou de pression. La malléabilité est d’autant plus grande que les chocs ou la pression nécessaires sont faibles.

Lorsque la malléabilité à froid est très grande, les corps sont dits plastiques.

Sous l’effet des déformations à froid, la malléabilité des corps non plastiques diminue sous l’effet de l’écrouissage.

Soudabilité

Propriété qui permet de lier deux corps du même type sous l’action de la chaleur, parfois combiné à des chocs ou une pression.

Ductilité

Propriété permettant à un métal d’être étiré ou tréfilé. Pour cela, le métal doit être à la fois malléable et résistant. (On peut toutefois tréfiler un métal manquant de résistance en le poussant à travers la filière au lieu de le tirer...)

Ténacité

Propriété d’un corps à résister aux efforts de déformation lente (traction, compression, cisaillement, flexion, torsion)

Élasticité

Propriété d’un corps à se déformer sous l’effet d’une force et de revenir à son état initial lorsque l’action de cette force cesse. On parle alors de déformation élastique. Il existe une limite élastique, au delà de laquelle le métal ne reprend plus sa forme initiale (ou casse...)

Dureté

Caractérise la résistance à la pénétration d’un corps par un autre. Elle se mesure par comparaison entre différents matériaux.

La trempe augmente la dureté des aciers, le recuit la diminue. L’écrouissage augmente la dureté de la pièce. (En surface pour les pièces épaisses)

Résilience

La résilience est la résistance opposée par un matériau à un effort brusque ou à un choc.

Elle est mesurée par l’énergie nécessaire à provoquer la rupture d’une pièce.

Trempe et écrouissage diminuent la résilience des métaux.

Le recuit l’augmente.

Je sais, c'est moins drôle que le bas fourneau ou la forge (quand on y arrivera...), mais ces notions seront toutes utiles pour comprendre la suite (voire pour parler de rechargement par exemple, pourquoi recuire les douilles? et est-ce que les plonger dans l'eau les trempe?

La prochaine fois, Verchères nous parlera de RDM

En attendant de reprendre le cours historique de cette série d'articles, voici venir quelques interventions pédagogiques pas drôle, afin de définir le vocabulaire spécifique à la métallurgie qui sera utilisé par la suite.

Propriété des métaux.

Fusibilité

Capacité à passer à l’état liquide sous l’effet de la chaleur. Caractérisé d’après la température de fusion. Plus cette température est basse, plus le corps est dit fusible.

Fer : 1530°

Acier : 1300° à 1500°

Fontes : 1150° à 1300°

Cuivre : 1080°

Aluminium : 650°

Plomb : 330°

Étain : 235°

Fluidité

Capacité d’un métal à l’état liquide à occuper l’espace dans lequel il est coulé. Plus un métal liquide est chauffé, plus il devient fluide. Certains éléments d’alliage rendent les métaux plus fluides (ex : le silicium et le phosphore pour la fonte)

Malléabilité à chaud

La fusion de la glace, par exemple, est dite brusque parce que ce corps, sous l’action de la chaleur, passe directement de l’état solide à l’état liquide.

La plupart des métaux, au contraire, lorsqu’ils sont chauffés, passent avant de fondre par un état intermédiaire plus ou moins pâteux. Ils pourront donc à chaud subir des déformations plastiques sous l’effet de chocs ou de pression. Ils sont alors dits malléables à chaud.

Malléabilité à froid

Propriété d’un corps de se déformer à froid sous l’action de choc ou de pression. La malléabilité est d’autant plus grande que les chocs ou la pression nécessaires sont faibles.

Lorsque la malléabilité à froid est très grande, les corps sont dits plastiques.

Sous l’effet des déformations à froid, la malléabilité des corps non plastiques diminue sous l’effet de l’écrouissage.

Soudabilité

Propriété qui permet de lier deux corps du même type sous l’action de la chaleur, parfois combiné à des chocs ou une pression.

Ductilité

Propriété permettant à un métal d’être étiré ou tréfilé. Pour cela, le métal doit être à la fois malléable et résistant. (On peut toutefois tréfiler un métal manquant de résistance en le poussant à travers la filière au lieu de le tirer...)

Ténacité

Propriété d’un corps à résister aux efforts de déformation lente (traction, compression, cisaillement, flexion, torsion)

Élasticité

Propriété d’un corps à se déformer sous l’effet d’une force et de revenir à son état initial lorsque l’action de cette force cesse. On parle alors de déformation élastique. Il existe une limite élastique, au delà de laquelle le métal ne reprend plus sa forme initiale (ou casse...)

Dureté

Caractérise la résistance à la pénétration d’un corps par un autre. Elle se mesure par comparaison entre différents matériaux.

La trempe augmente la dureté des aciers, le recuit la diminue. L’écrouissage augmente la dureté de la pièce. (En surface pour les pièces épaisses)

Résilience

La résilience est la résistance opposée par un matériau à un effort brusque ou à un choc.

Elle est mesurée par l’énergie nécessaire à provoquer la rupture d’une pièce.

Trempe et écrouissage diminuent la résilience des métaux.

Le recuit l’augmente.

***

Je sais, c'est moins drôle que le bas fourneau ou la forge (quand on y arrivera...), mais ces notions seront toutes utiles pour comprendre la suite (voire pour parler de rechargement par exemple, pourquoi recuire les douilles? et est-ce que les plonger dans l'eau les trempe?

La prochaine fois, Verchères nous parlera de RDM

freebird- Pilier du forum

- Nombre de messages : 1765

Age : 56

Localisation : Lot 46

Date d'inscription : 28/12/2013

Résistance des matériaux (RDM)

Résistance des matériaux (RDM)

On attend d'un métal qu'il résiste aux contraintes d'utilisation. Mais elles sont variées, et celui qui résiste bien à l'une ne sera pas forcément aussi bon vis-à-vis d'une autre...

.

Traction, compression, cisaillement, flexion, choc, chaleur, fatigue... On se limitera ici à une présentation générique du comportement des matériaux face aux contraintes usuellement rencontrées dans les armes à feu : surtout traction et compression.

Choc, chaleur et fatigue aussi, quoique pour ces facteurs plus difficiles à cerner, on se contente souvent d'une appréciation du genre "bon", "pas bon". Alors que flexion et cisaillement se calculent usuellement à partir des caractéristiques de traction - compression.

.

En fait de traction /compression on privilégie la traction, plus facile à étudier ; le comportement en compression est d'ailleurs voisin (compression et flexion ne sont généralement testées que pour fonte, bois et béton ; et cisaillement pour la fonte).

Attention, si les fers et aciers ont des résistances voisines entre traction et compression, c'est un cas particulier. Par exemple, la fonte résiste 6 fois mieux à la compression qu'à la traction ; à l'inverse, le bois en long supporte le double en traction...

LES ESSAIS DE TRACTION portent sur des barreaux de forme spéciale. Ils dessinent une courbe d'allure assez universelle, mais dont les proportions, pentes et détails diffèrent beaucoup selon le métal.

À gauche la courbe typique d'un acier doux, à droite celle d'un acier dur. Verticalement, l'intensité de la force de traction ; horizontalement, l'allongement consécutif à cet effort.

.

OA : d'abord un allongement proportionnel à l'effort, comme un ressort, avec retour à la longueur initiale si l'effort cesse : on est en déformation élastique. La pente de la droite OA dépend du matériau ; plus exactement de E, son module d'élasticité longitudinale ou module de Young (plus il est élevé, plus la droite est verticale, moins le métal s'allonge).

.

AB : avec certains métaux, en particulier l'acier doux, un palier de plasticité marque la fin de la zone élastique. Subitement, sans même augmenter l'effort, le métal s'allonge par à-coups. On sent bien, en pliant à la main un fer ordinaire, qu'à un certain moment " ça part tout seul ", irrégulièrement. Les aciers plus durs ne présentent pas ce palier de plasticité.

.

.

À partir du point A les déformations sont permanentes. Il marque donc la limite élastique, et la force Fe nécessaire détermine Re (ou Rp), résistance élastique du matériau.

Devant la difficulté à caractériser une déformation permanente nulle, on se réfère souvent à une déformation très faible, mais quantifiable (0.2 %, voire 0.1 %).

.

BC : sous un effort supérieur, l'allongement continue, mais il n'est plus proportionnel, la courbe s'aplatit progressivement puis commence à redescendre (la déformation se poursuit même si l'effort diminue).

Après C "ça part tout seul", la pièce s'amincit sur une zone de striction, et casse.

.

En C on a atteint la charge de rupture, et la force Fm nécessaire pour y parvenir détermine Rt (ou Rr, ou Rm), résistance de rupture du matériau.

ALLONGEMENT :

Le graphique montre une corrélation entre allongement et effort, l'un permettant de déduire l'autre (sauf durant le palier de plasticité et au moment de la rupture).

On peut ainsi substituer la notion d'allongement-limite à celle d'effort-limite, offrant une approche alternative parfois intéressante (p.ex. étude de l'éclatement des canons).

A (ou A%) est l'allongement avant rupture en valeur relative, caractéristique usuelle des métaux. C'est la somme de 3 allongements successifs : élastique Ae, de déformation Ad et de striction As (les mécanismes travaillent généralement en zone élastique, et Ae_maxi se calcule aisément à partir de la limite élastique et du module de Young).

EFFORTS REPETITIFS (fatigue et écrouissement) :

En dessous du point A, si l'effort diminue et cesse la pièce retrouve ses dimensions originelles en suivant à rebours la ligne OA (fig. 1). Et ceci autant de fois qu'on veut, quoiqu'un très grand nombre d'opérations puisse causer une fatigue du métal, provoquant des ruptures imprévisibles. La fatigue est d'autant plus rapide que l'effort s'approche de la limite élastique, et quasi-nulle s'il ne dépasse jamais la limite de fatigue (valeur impossible à extrapoler de Re ou Rt, l'expérimentation est nécessaire).

.

.

Entre A et C, une interruption de l'effort (p. ex. en A') voit la pièce revenir jusqu'en O', suivant un trajet différent (fig. 2) : une ligne droite d'angle déterminé par le module de Young, donc parallèle à la ligne OA. Il subsiste alors une déformation permanente.

En réitérant l'effort (fig. 3) la courbe va monter en ligne droite jusqu'en A', marquant ainsi une nouvelle limite élastique, supérieure à l'ancien point A. La déformation précédente a écroui le métal, augmentant sa résistance élastique (phénomène de déplacement de la limite élastique). C'est tantôt gênant, car le métal devient moins malléable, tantôt positif, car il devient plus résistant (élastiquement parlant, car la charge de rupture ne change pas). On provoque parfois délibérément un écrouissement à la fabrication (martelage des canons en acier, mandrinage des canons en bronze), ou à la maintenance (" battue " du tranchant des faux, pour le durcir localement). Et il se produit à l'usage lorsque le métal est déformé répétitivement (les douilles des cartouches).

Après C, même si l'effort cessait avant rupture la pièce serait à priori perdue, car une striction aurait commencé, altérant la structure du métal.

RESISTANCE AU CHOC (RESILIENCE) :

Un acier dur peut résister à une force progressive importante, et se briser net sous un choc déterminant une force de percussion moindre mais très brève (de l'ordre de 0.01 s). La mesure de cette force étant difficile, on caractérise la résilience par le travail dépensé pour rompre le barreau d'essai.

La montée en pression dans un canon n'est pas assez brutale pour être pleinement considérée comme un choc ; mais... quand même un peu ! Par contre, un brutal rattrapage des jeux dans le mécanisme de culasse relèverait assurément du choc.

LA TEMPERATURE altère la résistance des métaux, qui diminue à chaud. À partir de 500° les aciers perdent toute élasticité et se déforment inexorablement sous la contrainte (fluage).

Par grand froid, au dessous de - 20° à - 30°, c'est la résistance au choc qui diminue.

DURETE BRINELL :

Sous une charge élevée, un petit objet dur (p. ex. une bille d'acier trempé) s'enfonce légèrement dans le métal, et la taille de l'empreinte reflète la dureté superficielle du métal. Des normes fixent pour les divers métaux la taille de la bille, la force et sa durée d'application (pour l'acier, usuellement une bille de Ø 10 mm et 3 tonnes durant 15 s).

Des formules de calcul ou des tables prédéfinies indiquent alors la dureté Brinell (HB) en fonction des dimensions de l'empreinte. On utilise aussi un cône en diamant ou une pointe pyramidale (essais Rockwell et Vickers).

.

Des tables donnent une équivalence approximative entre dureté et charge de rupture, du moins pour l'acier (pour les autres métaux c'est moins net). L'essai de dureté, simple et peu coûteux, ne nécessite pas de barreau calibré comme l'essai de traction. Il peut ainsi s'exécuter sur une pièce finie et donner approximativement sa résistance réelle, alors que l'essai de traction ne donne que celle du métal initial.

D'autant que la pièce testée reste éventuellement utilisable : durant la guerre de 14 et pour pallier à la mauvaise qualité des aciers disponibles, tous les obus de 75 étaient testés à la bille en plusieurs points. Ceci permit de supprimer les éclatements au départ du coup, qui faisaient des ravages.

LES TRAITEMENTS THERMIQUES modifient largement les caractéristiques mécaniques, en les élevant (trempe de l'acier) ou en les abaissant (recuit).

Sauf mention explicite, les essais mécaniques se réfèrent à un métal sans traitement particulier. Les procédés d'élaboration n'étant pas sans conséquences, cet état "normalisé" est codifié ; en général il est plutôt proche de l'état recuit (fortement chauffé pendant un certain temps, et refroidi lentement), c'est à dire doux.

.

Les pièces manufacturées sont inévitablement durcies par un certain écrouissement résultant de la mise en forme et de l'usinage. Des traitements thermiques peuvent éventuellement les adoucir ou les durcir encore plus ; on y viendra plus tard...

LA CHARGE PRATIQUE sera généralement basée sur la résistance élastique, car on attend que la pièce serve plusieurs fois. Mais le métal n'est pas forcément très régulier et les calculs d'effort peuvent être imparfaits, aussi prévoit-on un certain coefficient de sécurité, noté s (ou k).

Les résistances se mesurent en kg / mm² (tout comme le module de Young) ; la résistance élastique Re divisée par le coefficient de sécurité s donne le taux de charge pratique, toujours en kg / mm², qui sera la contrainte maximale admissible en service.

On rencontre certes diverses unités, kgf / mm², hbar (hectobars), dN / mm². Mais elles reviennent au même et ne sont que la manifestation d'acrobaties destinées à satisfaire aux lubies successives des physiciens, sans devoir changer les valeurs numériques inscrites un peu partout (en RDM, la différence entre 9.81 et 10 est négligeable).

.

Traction, compression, cisaillement, flexion, choc, chaleur, fatigue... On se limitera ici à une présentation générique du comportement des matériaux face aux contraintes usuellement rencontrées dans les armes à feu : surtout traction et compression.

Choc, chaleur et fatigue aussi, quoique pour ces facteurs plus difficiles à cerner, on se contente souvent d'une appréciation du genre "bon", "pas bon". Alors que flexion et cisaillement se calculent usuellement à partir des caractéristiques de traction - compression.

.

En fait de traction /compression on privilégie la traction, plus facile à étudier ; le comportement en compression est d'ailleurs voisin (compression et flexion ne sont généralement testées que pour fonte, bois et béton ; et cisaillement pour la fonte).

Attention, si les fers et aciers ont des résistances voisines entre traction et compression, c'est un cas particulier. Par exemple, la fonte résiste 6 fois mieux à la compression qu'à la traction ; à l'inverse, le bois en long supporte le double en traction...

LES ESSAIS DE TRACTION portent sur des barreaux de forme spéciale. Ils dessinent une courbe d'allure assez universelle, mais dont les proportions, pentes et détails diffèrent beaucoup selon le métal.

À gauche la courbe typique d'un acier doux, à droite celle d'un acier dur. Verticalement, l'intensité de la force de traction ; horizontalement, l'allongement consécutif à cet effort.

.

OA : d'abord un allongement proportionnel à l'effort, comme un ressort, avec retour à la longueur initiale si l'effort cesse : on est en déformation élastique. La pente de la droite OA dépend du matériau ; plus exactement de E, son module d'élasticité longitudinale ou module de Young (plus il est élevé, plus la droite est verticale, moins le métal s'allonge).

.

AB : avec certains métaux, en particulier l'acier doux, un palier de plasticité marque la fin de la zone élastique. Subitement, sans même augmenter l'effort, le métal s'allonge par à-coups. On sent bien, en pliant à la main un fer ordinaire, qu'à un certain moment " ça part tout seul ", irrégulièrement. Les aciers plus durs ne présentent pas ce palier de plasticité.

.

.

À partir du point A les déformations sont permanentes. Il marque donc la limite élastique, et la force Fe nécessaire détermine Re (ou Rp), résistance élastique du matériau.

Devant la difficulté à caractériser une déformation permanente nulle, on se réfère souvent à une déformation très faible, mais quantifiable (0.2 %, voire 0.1 %).

.

BC : sous un effort supérieur, l'allongement continue, mais il n'est plus proportionnel, la courbe s'aplatit progressivement puis commence à redescendre (la déformation se poursuit même si l'effort diminue).

Après C "ça part tout seul", la pièce s'amincit sur une zone de striction, et casse.

.

En C on a atteint la charge de rupture, et la force Fm nécessaire pour y parvenir détermine Rt (ou Rr, ou Rm), résistance de rupture du matériau.

ALLONGEMENT :

Le graphique montre une corrélation entre allongement et effort, l'un permettant de déduire l'autre (sauf durant le palier de plasticité et au moment de la rupture).

On peut ainsi substituer la notion d'allongement-limite à celle d'effort-limite, offrant une approche alternative parfois intéressante (p.ex. étude de l'éclatement des canons).

A (ou A%) est l'allongement avant rupture en valeur relative, caractéristique usuelle des métaux. C'est la somme de 3 allongements successifs : élastique Ae, de déformation Ad et de striction As (les mécanismes travaillent généralement en zone élastique, et Ae_maxi se calcule aisément à partir de la limite élastique et du module de Young).

EFFORTS REPETITIFS (fatigue et écrouissement) :

En dessous du point A, si l'effort diminue et cesse la pièce retrouve ses dimensions originelles en suivant à rebours la ligne OA (fig. 1). Et ceci autant de fois qu'on veut, quoiqu'un très grand nombre d'opérations puisse causer une fatigue du métal, provoquant des ruptures imprévisibles. La fatigue est d'autant plus rapide que l'effort s'approche de la limite élastique, et quasi-nulle s'il ne dépasse jamais la limite de fatigue (valeur impossible à extrapoler de Re ou Rt, l'expérimentation est nécessaire).

.

.

Entre A et C, une interruption de l'effort (p. ex. en A') voit la pièce revenir jusqu'en O', suivant un trajet différent (fig. 2) : une ligne droite d'angle déterminé par le module de Young, donc parallèle à la ligne OA. Il subsiste alors une déformation permanente.

En réitérant l'effort (fig. 3) la courbe va monter en ligne droite jusqu'en A', marquant ainsi une nouvelle limite élastique, supérieure à l'ancien point A. La déformation précédente a écroui le métal, augmentant sa résistance élastique (phénomène de déplacement de la limite élastique). C'est tantôt gênant, car le métal devient moins malléable, tantôt positif, car il devient plus résistant (élastiquement parlant, car la charge de rupture ne change pas). On provoque parfois délibérément un écrouissement à la fabrication (martelage des canons en acier, mandrinage des canons en bronze), ou à la maintenance (" battue " du tranchant des faux, pour le durcir localement). Et il se produit à l'usage lorsque le métal est déformé répétitivement (les douilles des cartouches).

Après C, même si l'effort cessait avant rupture la pièce serait à priori perdue, car une striction aurait commencé, altérant la structure du métal.

RESISTANCE AU CHOC (RESILIENCE) :

Un acier dur peut résister à une force progressive importante, et se briser net sous un choc déterminant une force de percussion moindre mais très brève (de l'ordre de 0.01 s). La mesure de cette force étant difficile, on caractérise la résilience par le travail dépensé pour rompre le barreau d'essai.

La montée en pression dans un canon n'est pas assez brutale pour être pleinement considérée comme un choc ; mais... quand même un peu ! Par contre, un brutal rattrapage des jeux dans le mécanisme de culasse relèverait assurément du choc.

LA TEMPERATURE altère la résistance des métaux, qui diminue à chaud. À partir de 500° les aciers perdent toute élasticité et se déforment inexorablement sous la contrainte (fluage).

Par grand froid, au dessous de - 20° à - 30°, c'est la résistance au choc qui diminue.

DURETE BRINELL :

Sous une charge élevée, un petit objet dur (p. ex. une bille d'acier trempé) s'enfonce légèrement dans le métal, et la taille de l'empreinte reflète la dureté superficielle du métal. Des normes fixent pour les divers métaux la taille de la bille, la force et sa durée d'application (pour l'acier, usuellement une bille de Ø 10 mm et 3 tonnes durant 15 s).

Des formules de calcul ou des tables prédéfinies indiquent alors la dureté Brinell (HB) en fonction des dimensions de l'empreinte. On utilise aussi un cône en diamant ou une pointe pyramidale (essais Rockwell et Vickers).

.

Des tables donnent une équivalence approximative entre dureté et charge de rupture, du moins pour l'acier (pour les autres métaux c'est moins net). L'essai de dureté, simple et peu coûteux, ne nécessite pas de barreau calibré comme l'essai de traction. Il peut ainsi s'exécuter sur une pièce finie et donner approximativement sa résistance réelle, alors que l'essai de traction ne donne que celle du métal initial.

D'autant que la pièce testée reste éventuellement utilisable : durant la guerre de 14 et pour pallier à la mauvaise qualité des aciers disponibles, tous les obus de 75 étaient testés à la bille en plusieurs points. Ceci permit de supprimer les éclatements au départ du coup, qui faisaient des ravages.

LES TRAITEMENTS THERMIQUES modifient largement les caractéristiques mécaniques, en les élevant (trempe de l'acier) ou en les abaissant (recuit).

Sauf mention explicite, les essais mécaniques se réfèrent à un métal sans traitement particulier. Les procédés d'élaboration n'étant pas sans conséquences, cet état "normalisé" est codifié ; en général il est plutôt proche de l'état recuit (fortement chauffé pendant un certain temps, et refroidi lentement), c'est à dire doux.

.

Les pièces manufacturées sont inévitablement durcies par un certain écrouissement résultant de la mise en forme et de l'usinage. Des traitements thermiques peuvent éventuellement les adoucir ou les durcir encore plus ; on y viendra plus tard...

LA CHARGE PRATIQUE sera généralement basée sur la résistance élastique, car on attend que la pièce serve plusieurs fois. Mais le métal n'est pas forcément très régulier et les calculs d'effort peuvent être imparfaits, aussi prévoit-on un certain coefficient de sécurité, noté s (ou k).

Les résistances se mesurent en kg / mm² (tout comme le module de Young) ; la résistance élastique Re divisée par le coefficient de sécurité s donne le taux de charge pratique, toujours en kg / mm², qui sera la contrainte maximale admissible en service.

On rencontre certes diverses unités, kgf / mm², hbar (hectobars), dN / mm². Mais elles reviennent au même et ne sont que la manifestation d'acrobaties destinées à satisfaire aux lubies successives des physiciens, sans devoir changer les valeurs numériques inscrites un peu partout (en RDM, la différence entre 9.81 et 10 est négligeable).

Aciers et métaux à canons

Aciers et métaux à canons

Les caractéristiques mécaniques usuelles sont la charge de rupture et la dureté HB (sur les documents récents), qui ne sont pourtant pas les plus utiles pour calculer un mécanisme...

La limite élastique, le module de Young et l'allongement à la rupture demandent parfois un peu plus de recherche ; quant à la limite de fatigue et la résilience, c'est parfois difficile à trouver !

Ci-dessous, un tableau APPROXIMATIF.

D'une part, à taux de carbone égal, les valeurs diffèrent un peu d'un document à l'autre. C'est à la rigueur imputable à l'amélioration des appareils de test, et à l'évolution des normes.

D'autre part les "dénominations modernes" sont approximatives, avec des teneurs en carbone variables. À moins qu'elles n'aient évolué avec le temps, ce qui nécessiterait d'en dresser l'évolution chronologique (car dans les documents anciens, les aciers sont rarement spécifiés par leur taux de carbone, mais plus souvent par l'appréciation "dur", "demi-dur", etc.)

Enfin, les "dénominations antiques" sont évasives, et furent souvent plus compliquées, avec des qualificatifs ("fer fort"), et surtout des provenances ("fer fort de Triffouilli les Oies"). Provenances pas forcément hors de propos, car elles caractérisaient minerai, combustible et mode opératoire, et donc le type et la proportion des impuretés. Lesquelles pouvaient altérer ou au contraire améliorer les qualités du métal ; à une époque où la composition des métaux était mal connue, on pouvait difficilement faire mieux.

Ce tableau concerne les métaux à l'état "normal", c'est à dire "doux" ou "recuit".

.

.

On constate que le module de Young diffère très peu entre l'acier doux et dur, ce qui signifie que sous un faible effort (inférieur à Re) l'acier dur ne se montrera pas plus rigide. Par contre la fonte et le bronze s'allongeront 2 fois plus (une fois dépassé Re la fonte cassera d'ailleurs très vite, alors que le bronze s'allongera beaucoup, mais alors en déformation permanente).

Les Aciers Sauvages correspondent à une plage imprécise (entre 0.85 % à 1.2 % en limite basse, et 1.7 % à 2 % en limite haute). Aciers à priori ultra-durs, mais réputés inutilisables, car trop difficiles à maîtriser. Cependant, certaines traditions métallurgiques y parvenaient, semble-t-il...

La Fonte de Ruelle est un exemple : caractéristiques citées en 1909 pour la fonte auparavant utilisée à Ruelle (canons de Marine).

Le Bronze à Canons n'a pas une composition très stricte. Elle peut monter à 10 % d'étain, voire 11 %, sans grandes modifications des propriétés.

Les métaux modernes les plus usuels :

À l'évidence ce sont les boulons ; avec une classe de résistance souvent poinçonnée dessus (deux nombres séparés d'un point). Le premier, à multiplier par 10, indique la charge de rupture minimale ; le second donne la limite élastique en % de cette charge de rupture.

Par exemple, classe 6.8 : rupture 60 kg/mm², limite élastique 80 % de 60 kg = 48 kg/mm².

Ou 8.8 : rupture 80 kg, élasticité 80 x 0.8 = 64 kg/mm², voire 10.9 (100 kg / 90 kg).

Notons qu'à partir de la classe 8.8 la boulonnerie est généralement traitée thermiquement.

La limite élastique, le module de Young et l'allongement à la rupture demandent parfois un peu plus de recherche ; quant à la limite de fatigue et la résilience, c'est parfois difficile à trouver !

Ci-dessous, un tableau APPROXIMATIF.

D'une part, à taux de carbone égal, les valeurs diffèrent un peu d'un document à l'autre. C'est à la rigueur imputable à l'amélioration des appareils de test, et à l'évolution des normes.

D'autre part les "dénominations modernes" sont approximatives, avec des teneurs en carbone variables. À moins qu'elles n'aient évolué avec le temps, ce qui nécessiterait d'en dresser l'évolution chronologique (car dans les documents anciens, les aciers sont rarement spécifiés par leur taux de carbone, mais plus souvent par l'appréciation "dur", "demi-dur", etc.)

Enfin, les "dénominations antiques" sont évasives, et furent souvent plus compliquées, avec des qualificatifs ("fer fort"), et surtout des provenances ("fer fort de Triffouilli les Oies"). Provenances pas forcément hors de propos, car elles caractérisaient minerai, combustible et mode opératoire, et donc le type et la proportion des impuretés. Lesquelles pouvaient altérer ou au contraire améliorer les qualités du métal ; à une époque où la composition des métaux était mal connue, on pouvait difficilement faire mieux.

Ce tableau concerne les métaux à l'état "normal", c'est à dire "doux" ou "recuit".

.

.

On constate que le module de Young diffère très peu entre l'acier doux et dur, ce qui signifie que sous un faible effort (inférieur à Re) l'acier dur ne se montrera pas plus rigide. Par contre la fonte et le bronze s'allongeront 2 fois plus (une fois dépassé Re la fonte cassera d'ailleurs très vite, alors que le bronze s'allongera beaucoup, mais alors en déformation permanente).

Les Aciers Sauvages correspondent à une plage imprécise (entre 0.85 % à 1.2 % en limite basse, et 1.7 % à 2 % en limite haute). Aciers à priori ultra-durs, mais réputés inutilisables, car trop difficiles à maîtriser. Cependant, certaines traditions métallurgiques y parvenaient, semble-t-il...

La Fonte de Ruelle est un exemple : caractéristiques citées en 1909 pour la fonte auparavant utilisée à Ruelle (canons de Marine).

Le Bronze à Canons n'a pas une composition très stricte. Elle peut monter à 10 % d'étain, voire 11 %, sans grandes modifications des propriétés.

Les métaux modernes les plus usuels :

À l'évidence ce sont les boulons ; avec une classe de résistance souvent poinçonnée dessus (deux nombres séparés d'un point). Le premier, à multiplier par 10, indique la charge de rupture minimale ; le second donne la limite élastique en % de cette charge de rupture.

Par exemple, classe 6.8 : rupture 60 kg/mm², limite élastique 80 % de 60 kg = 48 kg/mm².

Ou 8.8 : rupture 80 kg, élasticité 80 x 0.8 = 64 kg/mm², voire 10.9 (100 kg / 90 kg).

Notons qu'à partir de la classe 8.8 la boulonnerie est généralement traitée thermiquement.

De la loupe au fer.

De la loupe au fer.

Allez, poursuivons notre œuvre métallurgique, et reprenons l'aventure historique de la fabrication du fer pendant que Verchère rassemble ses forces pour nous instruire sur les traitements thermiques et l'influence du taux de carbone sur les caractéristiques de l'acier...

De la loupe au fer.

À la sortie du bas fourneau (voir épisodes précédents), on obtient une éponge de fer, la loupe. Le métal pâteux s’est plus ou moins aggloméré, et est mêlé de résidus de charbon et de scorie.

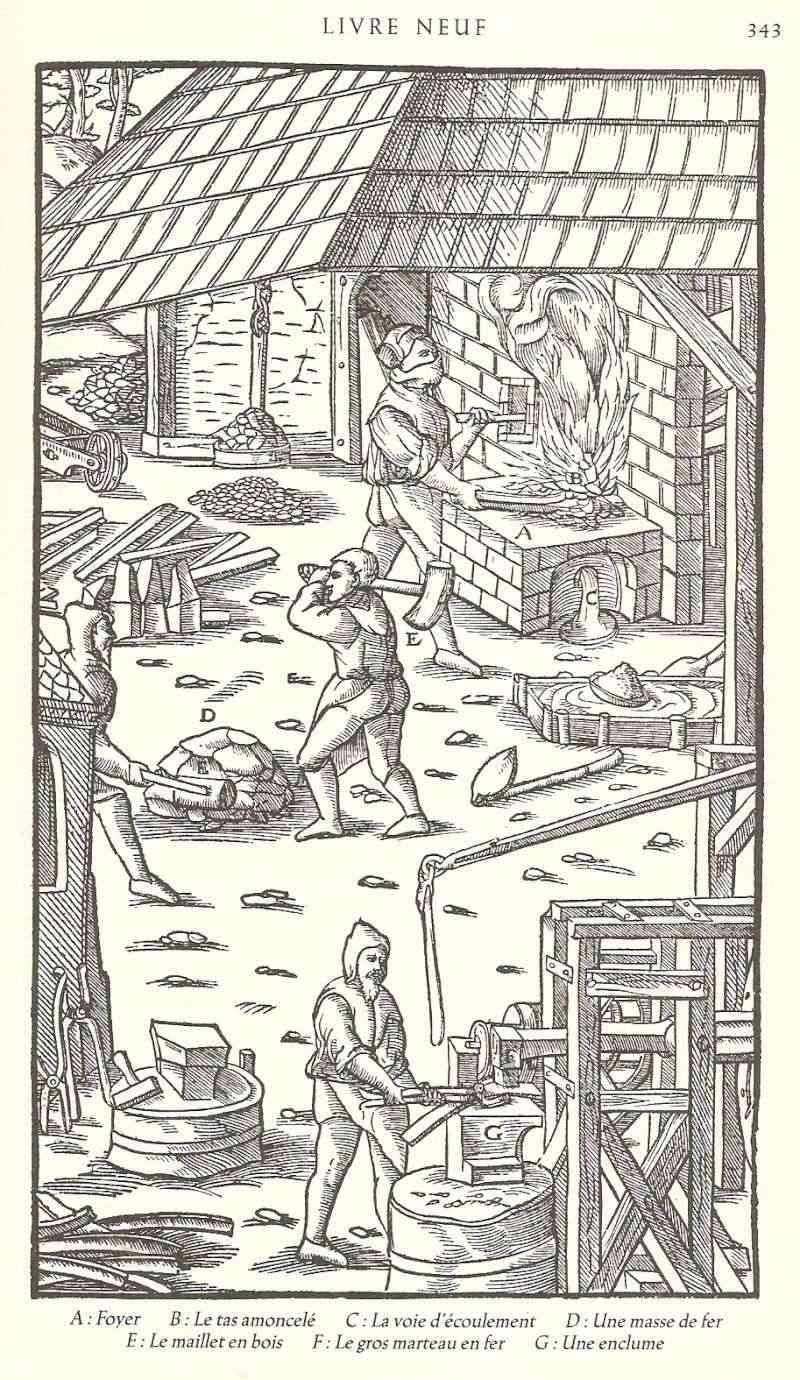

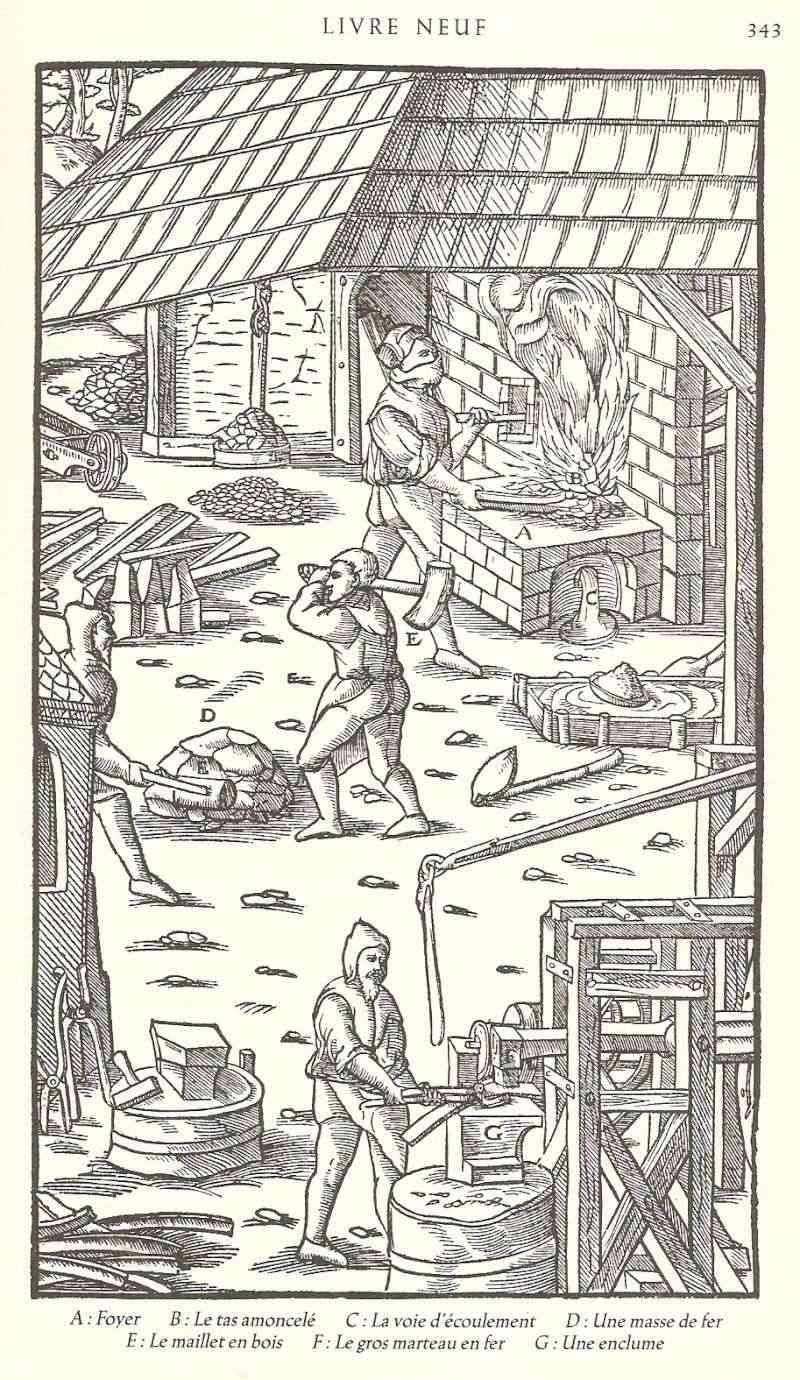

Profitant de la chaleur résiduelle de la loupe, celle-ci est cinglée, c’est à dire battue sans brutalité pour resserrer les particules de fer et expulser les impuretés. Jusqu’au XVIe siècle, cette première opération se fera à la main à l’aide de masse de bois dur afin d’éviter de pulvériser l’éponge de fer, encore très hétérogène.

De Re Metallica, Agricola, XVIe

Une fois compactée, la masse va devoir être soudée et homogénéisée, ce qui est accompli par plusieurs chaudes dans un bas foyer (à l’origine, vraisemblablement le creuset du bas fourneau lui-même, puis dans un feu spécifique, jusqu’à la forge catalane, dernier bas fourneau historique, qui associera à nouveau fourneau de réduction et foyer d’affinage).

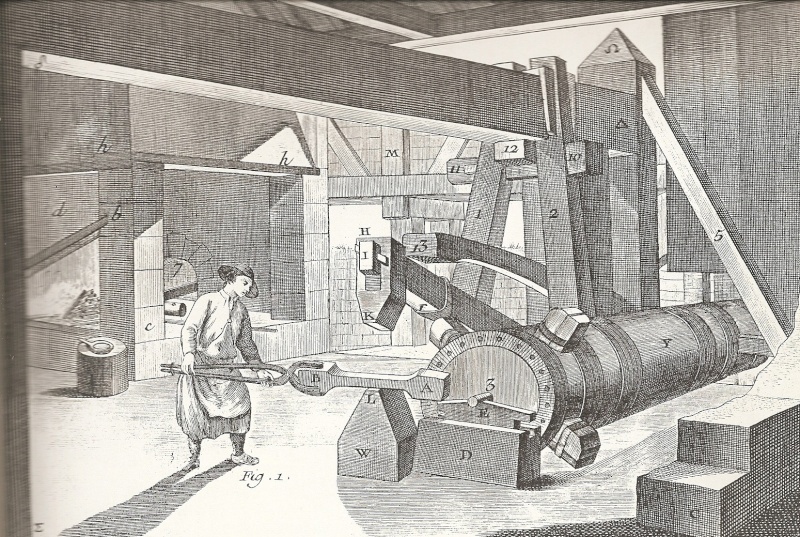

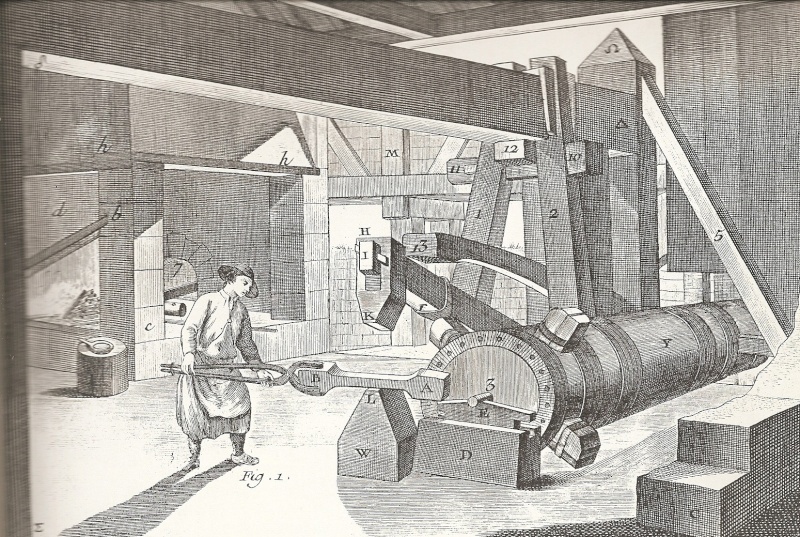

Encyclopédie Diderot et d'Alembert, XVIIIe

La masse est portée à la température dite du « rouge-blanc », plus communément appelée blanc soudant ou blanc suant, et martelée à nouveau pour en souder toutes les parties. Les scories, liquides à cette température, sont expulsées par les chocs.

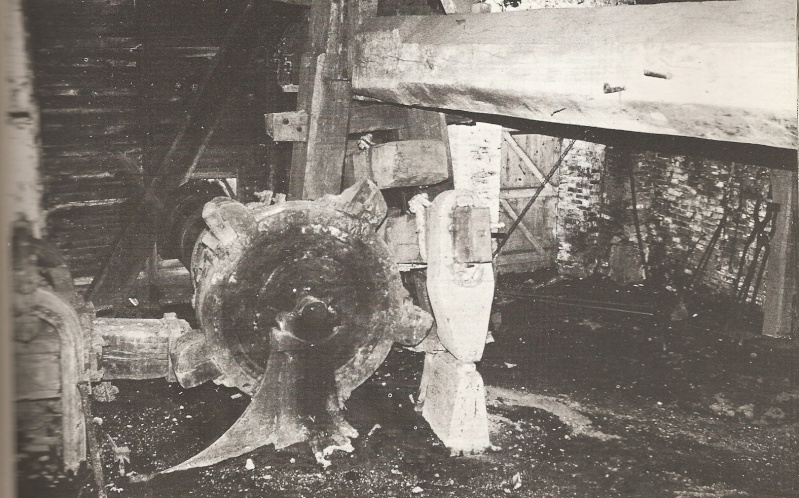

Ces opérations se faisaient à la main tant que les bas fourneaux donnaient des loupes de quelques kilogrammes à quelques dizaines de kilogrammes, mais on passera au Moyen-Âge à l’utilisation de la force hydraulique pour animer des martinets, marteaux géants qui permettront de traiter des loupes de plus grandes tailles.

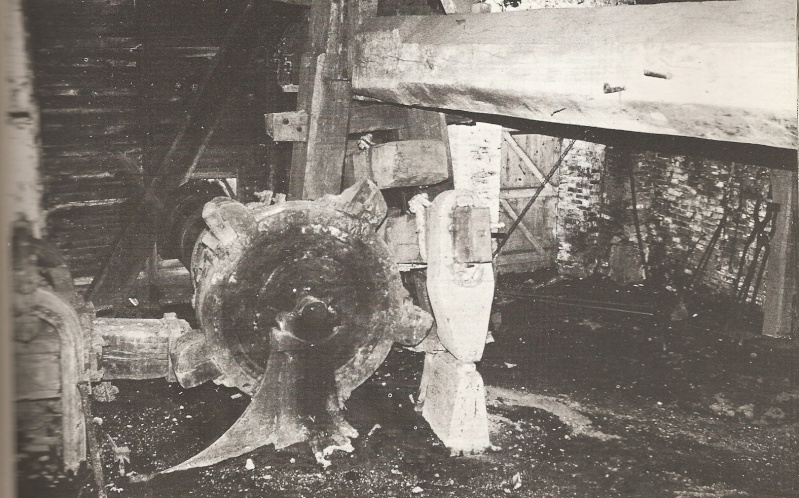

La grande forge, C. Sütterlin

Cette réorganisation des forges sonnera le glas des exploitations « artisanales », au plus près du minerai, et donnera les bases de la sidérurgie. Toutefois, elles s’implanteront principalement dans des zones riches à la fois en minerai, en bois et en eaux vives, car, nous l’avons déjà vu, il vaut mieux transporter le fer fini, à forte valeur ajoutée, que des tombereaux de minerai ou de combustible.

La loupe compactée est découpée en portions qui sont ensuite battues, étirées, repliées et soudées à chaud pour rendre le métal aussi homogène que possible. Toutefois, il reste toujours une proportion non négligeable de scories présentes, ce qui explique la structure fibreuse de ce matériau communément appelé « fer forgé »* (wrought iron) et que l’on désigne de nos jours sous le vocable « vieux fer ».

Le fer forgé possède un taux de carbone très faible, une structure fibreuse, assez semblable au fil du bois, des inclusions de scories (silice), et se travaille à haute température (plus de 1100°). Il se soude très facilement à lui même à chaud, et cette opération bien réalisée forme un ensemble homogène (ou, plus précisément, la soudure ne forme pas une ligne plus hétérogène que le reste de la matière...)

Il supporte mal d’être travaillé « au rouge » et tend dans ce cas à se séparer en fibres et à perdre sa cohésion. Par contre, il se travaille bien à froid, au marteau, et le travail des armures en particulier se réalise de cette manière. Le martelage à froid a tendance à resserrer les fibres du fer et à le durcir par écrouissage, propriétés qui sera utilisée pour réaliser les premiers outils tranchants en fer, métal par ailleurs particulièrement mou et ductile. Les pièces ainsi écrouies peuvent retrouver leur structure d’origine par une chauffe au rouge et un refroidissement lent : le recuit.

(*Le vocable fer forgé ne devrait normalement désigner que le matériau ainsi obtenu par étirage, repliage et soudure répétée. Au fil du temps, il en est venu à désigner tout objet d’acier doux plus ou moins martelé à chaud, ce qui est une impropriété)

Pour les photos, je vous laisse remonter au post de Tourblanche qui nous avait trouvé de belles illustrations de fer forgé.

Du fer à l’acier

Toutefois, si la théorie veut que la réduction directe donne du fer, la pratique enseigne que le métal réduit, mis en présence de carbone à une température avoisinant 800° à 1000°, va absorber une partie de ce carbone et se transformer en acier. C’est le principe de la carburation. (De manière inverse, l’acier chauffé au rouge et soumis à un courant d’air va subir une perte de carbone, qui se combine à l’oxygène, comme vu précédemment. On a alors une décarburation. Ces deux principes sont très importants dans la genèse de l’acier par affinage)

La présence de carbone dans le fer donne à celui-ci des caractéristiques totalement différentes et autorise une gamme de traitement thermique beaucoup plus étendue.

La loupe cinglée et battue présente donc en plus de sa structure fibreuse, une présence hétérogène de carbone : il existe dans la masse des endroits plus ou moins carburés.

Pour en tirer profit, le forgeron étire le métal en barre, appelées verges, qu’il chauffe ensuite au rouge cerise clair avant de le refroidir brutalement. La barre prend donc une trempe aléatoire, selon le degré de carburation de ses différentes parties. On la brise alors à froid et on peut trier le métal par l’aspect de sa cassure (le grain) et sa dureté. Selon le produit recherché, on peut ensuite agglomérer par soudure les parties semblables, ce qui donnera du fer (non trempable) et des aciers hétérogènes de différentes nuances.

Comme on obtient malgré tout beaucoup plus de fer que d’acier convenablement carburé, celui-ci restera longtemps très cher et utilisé avec parcimonie (sans parler de l’aura mystique entourant la « magie » de sa transformation).

Pendant très longtemps, la majorité des outils tranchants seront réalisés en fer, par ailleurs beaucoup plus facile à travailler, seul le tranchant étant aciéré par la soudure d’une mise d’acier qui seule prenait la trempe.

Hache de fer forgé à mise d'acier rapportée, collection personnelle

Hache de fer forgé à mise d'acier rapportée, collection personnelle

Détail, différence de texture entre les deux zones et ligne de soudure

Hache de fer forgé à mise d'acier rapportée, collection personnelle

Détail

Par le biais de l’observation, les forgerons apprendront à maîtriser le processus de réduction pour obtenir « à volonté » une plus ou moins grande quantité d’acier (et à éviter l’apparition de fonte, qui pendant longtemps, en occident, est restée un rebut.)

Ils apprendront aussi assez vite à aciérer le fer par une chauffe longue dans du charbon. Le carbone diffuse lentement dans le métal chauffé au rouge et protégé de l’oxygène, créant une carburation plus élevée en périphérie de la pièce que dans le cœur. Ce procédé donne des qualités intéressantes pour certaines applications, puisqu’il permet d’obtenir une pièce dure à l’extérieur, résistante, tout en conservant une bonne solidité globale au choc et à l’étirement, la résilience.