Tour à métaux et rechargement

+5

SW44mag

labrocante37

Verchère

freebird

a9802opk

9 participants

Page 1 sur 2

Page 1 sur 2 • 1, 2

Tour à métaux et rechargement

Tour à métaux et rechargement

Bonjour à tous,

Je suis ici, discrètement compte tenu de mon maigre savoir, divers débats relatifs à la transformation d'étuis d'un calibre dans un autre genre 32.20 en 8mm92 ou 44.40 en 1873, 32 HR en 8 Gasser.... Passionnant à tous points de vue. La science et l'expertise de certains m'impressionnent beaucoup.

La science et l'expertise de certains m'impressionnent beaucoup.

Plus je réfléchi à ma collection d'armes de TAR, du silex au Mas 36, et à ce que je veux faire dans ce domaine, plus je me dis que je vais m'offrir un petit tour à métaux d'établi pour Noël. Ce qui devrait en principe et si je lis bien, me simplifier la vie et m'offrir de grandes possibilité de rechargement de calibres exotiques ou oubliés. Je ne parle ici que de transformation d'étuis ou d'usinage de toutes petites pièces métalliques. Pas question de tourner un canon

Ce qui devrait en principe et si je lis bien, me simplifier la vie et m'offrir de grandes possibilité de rechargement de calibres exotiques ou oubliés. Je ne parle ici que de transformation d'étuis ou d'usinage de toutes petites pièces métalliques. Pas question de tourner un canon  .

.

D'où mes deux (trois) questions:

1) Un matériel "amateur" à recommander (budget moins de 1000 euros) au rechargeur néophyte en tournage laiton/alu qui se lance? J’imagine mal faire des "séries de plus de 50/100 étuis transformés.

2) Existe il un livre ou un dvd de base sur l'utilisation des tours en rechargement ? ou au moins un bouquin genre "Le tournage de petites pièces métalliques pour les bleus" ?

3) Question pratique subsidiaire qui m'est venu en lisant certain posts "transformation" :

Comment fixer un étui dans le mandrin quand on veut pratiquer, par exemple, un dés-épaississement de culot mais par le coté du collet (sans réduire le logement d'amorce par abrasion directe coté culot) ? Je sais que cela doit paraitre une question parfaitement idiote aux pros du forum mais il faut bien apprendre un jour... . Une photo serait la bienvenue.

. Une photo serait la bienvenue.

En fait j'ai hâte de m'y mettre, le rechargement amateur devenant une passion tout aussi brûlante (si je puis dire) que la collection elle-même ou le tir.

Inutile de vous dire que j'attends Noël comme quand j'avais 7 ans (il y a bien longtemps).

Bien cordialement à tous

D

Je suis ici, discrètement compte tenu de mon maigre savoir, divers débats relatifs à la transformation d'étuis d'un calibre dans un autre genre 32.20 en 8mm92 ou 44.40 en 1873, 32 HR en 8 Gasser.... Passionnant à tous points de vue.

Plus je réfléchi à ma collection d'armes de TAR, du silex au Mas 36, et à ce que je veux faire dans ce domaine, plus je me dis que je vais m'offrir un petit tour à métaux d'établi pour Noël.

D'où mes deux (trois) questions:

1) Un matériel "amateur" à recommander (budget moins de 1000 euros) au rechargeur néophyte en tournage laiton/alu qui se lance? J’imagine mal faire des "séries de plus de 50/100 étuis transformés.

2) Existe il un livre ou un dvd de base sur l'utilisation des tours en rechargement ? ou au moins un bouquin genre "Le tournage de petites pièces métalliques pour les bleus" ?

3) Question pratique subsidiaire qui m'est venu en lisant certain posts "transformation" :

Comment fixer un étui dans le mandrin quand on veut pratiquer, par exemple, un dés-épaississement de culot mais par le coté du collet (sans réduire le logement d'amorce par abrasion directe coté culot) ? Je sais que cela doit paraitre une question parfaitement idiote aux pros du forum mais il faut bien apprendre un jour...

En fait j'ai hâte de m'y mettre, le rechargement amateur devenant une passion tout aussi brûlante (si je puis dire) que la collection elle-même ou le tir.

Inutile de vous dire que j'attends Noël comme quand j'avais 7 ans (il y a bien longtemps).

Bien cordialement à tous

D

Collecting military surplus, the most fun a man can have with his pants on...

MEMBRE UNPACT 6389

a9802opk- Membre confirmé

- Nombre de messages : 261

Age : 60

Localisation : Paris / Bourgogne

Date d'inscription : 14/05/2017

Re: Tour à métaux et rechargement

Re: Tour à métaux et rechargement

Bonjour,

j'imagine que tu as lu, relu et tenté d'assimiler le contenu de ce post:

https://www.tircollection.com/t37999-etude-d-un-tour-a-douilles

Tu y trouveras précisément réponse à ta troisième question (entrainement des étuis pour travailler le bourrelet par l'avant) et bien d'autres choses encore...

Je travaille sur un tour chinois de 450 entre pointe et 250 de diamètre maxi, largement surdimensionné pour uniquement de la retouche d'étui.

Mais quand on avance dans le rechargement des calibres obsolètes, il arrive fatalement un moment où on modifie/fabrique ses propres outils, et là un tout petit tour peut vite s'avérer insuffisant.

j'imagine que tu as lu, relu et tenté d'assimiler le contenu de ce post:

https://www.tircollection.com/t37999-etude-d-un-tour-a-douilles

Tu y trouveras précisément réponse à ta troisième question (entrainement des étuis pour travailler le bourrelet par l'avant) et bien d'autres choses encore...

Je travaille sur un tour chinois de 450 entre pointe et 250 de diamètre maxi, largement surdimensionné pour uniquement de la retouche d'étui.

Mais quand on avance dans le rechargement des calibres obsolètes, il arrive fatalement un moment où on modifie/fabrique ses propres outils, et là un tout petit tour peut vite s'avérer insuffisant.

https://www.youtube.com/watch?v=QxIWDmmqZzY

freebird- Pilier du forum

- Nombre de messages : 1765

Age : 56

Localisation : Lot 46

Date d'inscription : 28/12/2013

Re: Tour à métaux et rechargement

Re: Tour à métaux et rechargement

Un tout petit tour est vite insuffisant ... mais un gros tour est le plus souvent bien trop gros...

Moralité, il en faudrait un de chaque ! C'est ce que j'ai, et je m'en félicite tous les jours.

Il y a toutefois le problème de place... Alors je pense que s'il faut choisir entre l'un ou l'autre, mieux vaut peut-être commencer par le petit.

Attention, "petit" ne veut pas dire "facile". Au contraire, en général plus c'est petit plus c'est malcommode d'emploi, et exigeant quant à la qualité d'affûtage.

Donc pour apprendre, le mieux est au contraire un vieux monstre des années 30, pesant une tonne et mesurant près de 2 mètres de long ; ces engins pardonnent toutes les erreurs.

Selon les opportunités, un tour ancien de bonne dimension se vendra des centaines (ou millier) d'euros ; ou 30 à 80 euros la tonne, et ce ne sera pas forcément une épave ! Mais pour en faire quelque chose de bon il y a toujours un peu de travail ... qui nécessite un tour déjà fonctionnel ; et pour savoir quoi et comment réparer il faut déjà savoir se servir de ce genre d'engin...

Question précision je les mettrais à égalité ; ce qui compte n'est pas le tour, c'est le fait de "savoir lui parler".

Et là je dois m'arrêter, parce-que je crains fort que sans un minimum de bases techniques il soit bien difficile d'apprivoiser ce genre de bécanes. Et ces bases techniques, je suis pas sûr qu'elles soient assimilables par correspondance...

Moralité, il en faudrait un de chaque ! C'est ce que j'ai, et je m'en félicite tous les jours.

Il y a toutefois le problème de place... Alors je pense que s'il faut choisir entre l'un ou l'autre, mieux vaut peut-être commencer par le petit.

Attention, "petit" ne veut pas dire "facile". Au contraire, en général plus c'est petit plus c'est malcommode d'emploi, et exigeant quant à la qualité d'affûtage.

Donc pour apprendre, le mieux est au contraire un vieux monstre des années 30, pesant une tonne et mesurant près de 2 mètres de long ; ces engins pardonnent toutes les erreurs.

Selon les opportunités, un tour ancien de bonne dimension se vendra des centaines (ou millier) d'euros ; ou 30 à 80 euros la tonne, et ce ne sera pas forcément une épave ! Mais pour en faire quelque chose de bon il y a toujours un peu de travail ... qui nécessite un tour déjà fonctionnel ; et pour savoir quoi et comment réparer il faut déjà savoir se servir de ce genre d'engin...

Question précision je les mettrais à égalité ; ce qui compte n'est pas le tour, c'est le fait de "savoir lui parler".

Et là je dois m'arrêter, parce-que je crains fort que sans un minimum de bases techniques il soit bien difficile d'apprivoiser ce genre de bécanes. Et ces bases techniques, je suis pas sûr qu'elles soient assimilables par correspondance...

Re: Tour à métaux et rechargement

Re: Tour à métaux et rechargement

Pour faciliter ton choix, je commencerais par visiter ce site : https://www.usinages.com

Tu trouveras pratiquement toutes les réponses à tes questions. il y a même une rubrique "arme", mais un peu décevante car en général, si tu poses une question il y a de fortes chances qu'on te réponde par un copié collé de la règlementation et par une bordée de mise en garde. A part cela le reste du site est vraiment parfait.

Paul.

Tu trouveras pratiquement toutes les réponses à tes questions. il y a même une rubrique "arme", mais un peu décevante car en général, si tu poses une question il y a de fortes chances qu'on te réponde par un copié collé de la règlementation et par une bordée de mise en garde. A part cela le reste du site est vraiment parfait.

Paul.

Invité- Invité

Re: Tour à métaux et rechargement

Re: Tour à métaux et rechargement

Sur le site "usinages.com", y-a pas mal de choses intéressantes ; quand on connaît le sujet on arrive aisément à distinguer les interventions farfelues des interventions pointues, et à décoder les interventions trop pointues... Mais on s'inquiète pour les lecteurs n'ayant aucune notion de base, et donc aucun moyen de trier !

Je recommanderais plutôt de bons vieux bouquins techniques, vieux étant ici souvent synonyme de bon...

Pas très prisés dans les foires au livre, on les trouve à bon compte ; peut-être la maison Eyrolles édite-t'elle encore ses vieux titres...

Les bouquins récents vont plutôt se rapporter à des techniques modernes peu abordables, et donner des valeurs numériques elles aussi trop modernes. Mais ça encadre le contexte... Par exemple les manuels d'IUT Méca d'il y a 30 / 40 ans... Et divers autres titres célèbres, comme le "Chevalier" ; mais il s'agit généralement de recueils de normes et de valeurs numériques pour les paramètres de coupe, qui n'aident pas à comprendre ce qu'on fait ni comment il faut le faire.

Les bouquins de lycée technique des années 50 / 60 collent mieux à nos réalités, et les manuels de CAP sont particulièrement instructifs (mais attention, un CAP de cette époque c'était du sérieux).

Cependant, tout ceci doit reposer sur un bagage initial minimum, et je ne connais pas l'intitulé des bouquins couvrant ce niveau...

En fait, la solution usuelle est d'apprendre les bases en travaillant avec quelqu'un "qui sait" ; on possède alors le minimum nécessaire à l'assimilation de saines lectures, ou à l'expérimentation personnelle...

Je recommanderais plutôt de bons vieux bouquins techniques, vieux étant ici souvent synonyme de bon...

Pas très prisés dans les foires au livre, on les trouve à bon compte ; peut-être la maison Eyrolles édite-t'elle encore ses vieux titres...

Les bouquins récents vont plutôt se rapporter à des techniques modernes peu abordables, et donner des valeurs numériques elles aussi trop modernes. Mais ça encadre le contexte... Par exemple les manuels d'IUT Méca d'il y a 30 / 40 ans... Et divers autres titres célèbres, comme le "Chevalier" ; mais il s'agit généralement de recueils de normes et de valeurs numériques pour les paramètres de coupe, qui n'aident pas à comprendre ce qu'on fait ni comment il faut le faire.

Les bouquins de lycée technique des années 50 / 60 collent mieux à nos réalités, et les manuels de CAP sont particulièrement instructifs (mais attention, un CAP de cette époque c'était du sérieux).

Cependant, tout ceci doit reposer sur un bagage initial minimum, et je ne connais pas l'intitulé des bouquins couvrant ce niveau...

En fait, la solution usuelle est d'apprendre les bases en travaillant avec quelqu'un "qui sait" ; on possède alors le minimum nécessaire à l'assimilation de saines lectures, ou à l'expérimentation personnelle...

Rep

Rep

à tous et santé

à tous et santéVoir htpps://www.optimachines./com/

Ils possèdent toute la gamme de tours ,fraiseuses,outillages,etc,etc,.

Pour les prix c'est correct et le matériel est allemand tout cela dans la banlieue de Lilles.

labrocante37- Pilier du forum

- Nombre de messages : 2240

Age : 73

Date d'inscription : 06/12/2010

Re: Tour à métaux et rechargement

Re: Tour à métaux et rechargement

Un petit bemol sur les tours de table chinois, c'est a dire 99% des tours neufs en dessous de 1000€.

Si leur conception est "saine", il faut dans 95% les finir soi meme sous peine d'avoir des resultats pas trop fameux.

Par finir je veux dire regler les ajustements, remplacer des vis et des boulons, aligner l'axe du madrin etc.

Si tu commences avec un tour comme ca, c'est la meilleure facon de t'en degouter.

Je conseillerai plutot la recherche d'un tour Proxxon d'occasion

Je possede un tour "allemand fait en chine" donc mefiance

V

Si leur conception est "saine", il faut dans 95% les finir soi meme sous peine d'avoir des resultats pas trop fameux.

Par finir je veux dire regler les ajustements, remplacer des vis et des boulons, aligner l'axe du madrin etc.

Si tu commences avec un tour comme ca, c'est la meilleure facon de t'en degouter.

Je conseillerai plutot la recherche d'un tour Proxxon d'occasion

Je possede un tour "allemand fait en chine" donc mefiance

V

Invité- Invité

Re: Tour à métaux et rechargement

Re: Tour à métaux et rechargement

Merci beaucoup les amis.

Le sujet consacré aux tours sur le forum (étude d'un tour à douilles)était plutôt "quel serait le tour idéal?" avec des compléments techniques sur le tournage lui-même fort intéressants il est vrai.

Hélas je ne veux pas me lancer dans le business la fabrication d'un tour spécial rechargeur. Je voulais juste savoir si un modèle, une marque se détachait du lot chez nos amis rechargeurs.

Je voulais juste savoir si un modèle, une marque se détachait du lot chez nos amis rechargeurs.

Si je résume :

1) tour normal ou mini tour mais plutôt mini-tour ( c'est mieux aussi pour un problème de taille et de bruit aussi)

2) Les marques : Proxxon (le 250 E me fait de l'oeil), EMCO ou les chinoiseries (j'ai même repéré une tchèquerie sur Ebay) ressortent du lot dans ce sujet (et le précédent) pour des budgets qui ne soient pas totalement ouf.

Les chinoiseries ont leur défaut justement soulignés par Vincent K et c'est effectivement ce qui ressort des forums que je me cogne depuis une semaine. Beaucoup de pièces à changer, beaucoup de réglages.

De son coté, Verchère indique que 1000/ 3000 tours/m "ou même la moitié" c'est déjà suffisant pour du laiton. Merci à lui car c'est déjà une indication technique très précieuse pour le choix.

Là dessus, tous les tours vus "font le taf" .Je m'étonne juste que Proxxon ne fasse pas état de sa puissance nominale dans son catalogue. J'ai même cherché sur des sites US, la donnée n'est nulle part. Ceux qui l'évoquent (mais ai je bien lu?) parlent de 150 W (le Emco unimat 3 serait est à 95W) alors que le moindre chinois lui est à 500/550W... Jeparle bien de mini tours. Bizarre de telles différences. Qui peut le plus peut le moins. Mais si 150W de moteur suffisent à tourner du laiton sur quelques millimètres sans galère, pourquoi aller au delà ?

Les chinois ont aussi l'avantage d'accepter une large gamme d'outils. Plus que le Proxxon 150 limité au 6x6 ou au 250 limité au 8x8. Emco je sais pas.

Ceux ici qui ont des Unimat 3 ou des Proxxon genre 150/250 pourraient ils nous dire si c'est "à l'aise" dans le laiton ou si cela rame un peu ?

Pas trop dur une série de 50 douilles avec ces engins (j'en ferai pas des série de 500 non plus) ? Le retour d'expérience c'est important.

Bref pas trop facile de savoir quoi privilégier. Pour la taille c'est résolu, pour la marque je réfléchi encore. Mais si c'est pas la galère de se faire 50 culots à rétrécir par l'avant avec un Emco ou un Proxxon, j’opterai pour ceux-là qui semblent plus facile à mettre en œuvre par un bleu dans mon genre.

Et pour la doc, je le sentais un peu comme dit Verchère : les cahiers des années 60/70 et autres manuels de CAP devraient faire une bonne base théorique concréto-concrète. En chasse. Complétée par Youtube, je devrais m'en sortir...

A plus les amis.

Le sujet consacré aux tours sur le forum (étude d'un tour à douilles)était plutôt "quel serait le tour idéal?" avec des compléments techniques sur le tournage lui-même fort intéressants il est vrai.

Hélas je ne veux pas me lancer dans le business la fabrication d'un tour spécial rechargeur.

Si je résume :

1) tour normal ou mini tour mais plutôt mini-tour ( c'est mieux aussi pour un problème de taille et de bruit aussi)

2) Les marques : Proxxon (le 250 E me fait de l'oeil), EMCO ou les chinoiseries (j'ai même repéré une tchèquerie sur Ebay) ressortent du lot dans ce sujet (et le précédent) pour des budgets qui ne soient pas totalement ouf.

Les chinoiseries ont leur défaut justement soulignés par Vincent K et c'est effectivement ce qui ressort des forums que je me cogne depuis une semaine. Beaucoup de pièces à changer, beaucoup de réglages.

De son coté, Verchère indique que 1000/ 3000 tours/m "ou même la moitié" c'est déjà suffisant pour du laiton. Merci à lui car c'est déjà une indication technique très précieuse pour le choix.

Là dessus, tous les tours vus "font le taf" .Je m'étonne juste que Proxxon ne fasse pas état de sa puissance nominale dans son catalogue. J'ai même cherché sur des sites US, la donnée n'est nulle part. Ceux qui l'évoquent (mais ai je bien lu?) parlent de 150 W (le Emco unimat 3 serait est à 95W) alors que le moindre chinois lui est à 500/550W... Jeparle bien de mini tours. Bizarre de telles différences. Qui peut le plus peut le moins. Mais si 150W de moteur suffisent à tourner du laiton sur quelques millimètres sans galère, pourquoi aller au delà ?

Les chinois ont aussi l'avantage d'accepter une large gamme d'outils. Plus que le Proxxon 150 limité au 6x6 ou au 250 limité au 8x8. Emco je sais pas.

Ceux ici qui ont des Unimat 3 ou des Proxxon genre 150/250 pourraient ils nous dire si c'est "à l'aise" dans le laiton ou si cela rame un peu ?

Pas trop dur une série de 50 douilles avec ces engins (j'en ferai pas des série de 500 non plus) ? Le retour d'expérience c'est important.

Bref pas trop facile de savoir quoi privilégier. Pour la taille c'est résolu, pour la marque je réfléchi encore. Mais si c'est pas la galère de se faire 50 culots à rétrécir par l'avant avec un Emco ou un Proxxon, j’opterai pour ceux-là qui semblent plus facile à mettre en œuvre par un bleu dans mon genre.

Et pour la doc, je le sentais un peu comme dit Verchère : les cahiers des années 60/70 et autres manuels de CAP devraient faire une bonne base théorique concréto-concrète. En chasse. Complétée par Youtube, je devrais m'en sortir...

A plus les amis.

Collecting military surplus, the most fun a man can have with his pants on...

MEMBRE UNPACT 6389

a9802opk- Membre confirmé

- Nombre de messages : 261

Age : 60

Localisation : Paris / Bourgogne

Date d'inscription : 14/05/2017

Re: Tour à métaux et rechargement

Re: Tour à métaux et rechargement

En ce moment sur Amazone, il y a ce bouquin :

https://www.amazon.fr/MANUEL-TOURNEUR-COLLECTION-SAVOIR-TRAVAILLER/dp/B01CT2JLA6/ref=sr_1_1?s=books&ie=UTF8&qid=1542875019&sr=1-1&keywords=manuel+du+tourneur+savoir+travailler

Il est pas mal, son niveau est bien au dessus de tes attentes, mais il aura le mérite de t'apprendre de quoi parlera ton interlocuteur lors de ton achat. Lorsque j'ai acheté mon tour, avec le recul, je dois bien reconnaitre que mon vendeur m'avait pris pour un jambon ,la machine était en pièces détachées et il avait "oublié" de me donner l'arbres

,la machine était en pièces détachées et il avait "oublié" de me donner l'arbres  .

.

Paul

https://www.amazon.fr/MANUEL-TOURNEUR-COLLECTION-SAVOIR-TRAVAILLER/dp/B01CT2JLA6/ref=sr_1_1?s=books&ie=UTF8&qid=1542875019&sr=1-1&keywords=manuel+du+tourneur+savoir+travailler

Il est pas mal, son niveau est bien au dessus de tes attentes, mais il aura le mérite de t'apprendre de quoi parlera ton interlocuteur lors de ton achat. Lorsque j'ai acheté mon tour, avec le recul, je dois bien reconnaitre que mon vendeur m'avait pris pour un jambon

Paul

Invité- Invité

Re: Tour à métaux et rechargement

Re: Tour à métaux et rechargement

Merci beaucoup Piotr. Acheté. Grâce à toi.

D

D

Collecting military surplus, the most fun a man can have with his pants on...

MEMBRE UNPACT 6389

a9802opk- Membre confirmé

- Nombre de messages : 261

Age : 60

Localisation : Paris / Bourgogne

Date d'inscription : 14/05/2017

Re: Tour à métaux et rechargement

Re: Tour à métaux et rechargement

Il faut tout de même se représenter que le tour ne fait pas tout.

En complément indispensable il faut déjà un touret à affûter pourvu de bonnes meules ; un touret chinois suffira, mais il faudra d'emblée remplacer les meules d'origine par des meules de bonne qualité (une meule affûtage-finition acier rapide et pour l'autre soit une affûtage carbure, soit une ébauche acier rapide).

Et pour la moindre bricole, une perceuse à colonne est presque indispensable.

Or pour travailler les étuis, le tour "ordinaire" n'est pas parfait ; il faut vite lui ajouter quelques accessoires qu'on doit nécessairement fabriquer soi-même.

Or la perceuse à colonne, du moins pour les simples modifications de bourrelet, ne semble pas disqualifiée (voir le sujet spécifique cité plus haut). Bien sûr, pour la mise à longueur ou la retouche du profil extérieur d'un corps d'étui, la perceuse demanderait de telles améliorations qu'elle deviendrait un véritable tour vertical...

Alors que faut-il ?

Dans l'absolu je dirais perceuse + touret d'affûtage + tour, dans cet ordre.

Mais si on ne veut qu'une machine ? Je crains tout de même devoir privilégier la perceuse, dont le domaine d'emploi est tellement plus vaste...

L'un comme l'autre allant d'ailleurs difficilement sans le touret d'affûtage !

En complément indispensable il faut déjà un touret à affûter pourvu de bonnes meules ; un touret chinois suffira, mais il faudra d'emblée remplacer les meules d'origine par des meules de bonne qualité (une meule affûtage-finition acier rapide et pour l'autre soit une affûtage carbure, soit une ébauche acier rapide).

Et pour la moindre bricole, une perceuse à colonne est presque indispensable.

Or pour travailler les étuis, le tour "ordinaire" n'est pas parfait ; il faut vite lui ajouter quelques accessoires qu'on doit nécessairement fabriquer soi-même.

Or la perceuse à colonne, du moins pour les simples modifications de bourrelet, ne semble pas disqualifiée (voir le sujet spécifique cité plus haut). Bien sûr, pour la mise à longueur ou la retouche du profil extérieur d'un corps d'étui, la perceuse demanderait de telles améliorations qu'elle deviendrait un véritable tour vertical...

Alors que faut-il ?

Dans l'absolu je dirais perceuse + touret d'affûtage + tour, dans cet ordre.

Mais si on ne veut qu'une machine ? Je crains tout de même devoir privilégier la perceuse, dont le domaine d'emploi est tellement plus vaste...

L'un comme l'autre allant d'ailleurs difficilement sans le touret d'affûtage !

Pour en rester au tour...

Pour en rester au tour...

J'ai repris diverses notes, y compris de lectures récentes.

Puissance :

En 1908 le directeur des ateliers Lorraine Dietrich à Argenteuil (construction automobile) prévoyait 1 HP (~ 700 W ?) pour un tour de hauteur de pointes 185 mm, longueur de banc 1.810 mètre ; et ne montait à 2 HP (1500 W) que pour 375 mm de hauteur de pointes sur un banc de 4 mètres !

Ceci bien sûr avec outils en acier rapide à coupe positive ; les outils carbure à coupe négative étant infiniment plus gourmands en puissance, mais je doute que les petits tours d'établi puissent les supporter sans brouter comme des marteaux piqueurs.

Pour ma part, mon petit tour d'établi (hors tout 100 x 50 x 50 cm), hauteur de pointes 105 mm, entre pointes environ 300 mm (~ 200 mm entre les mandrins de broche et de perçage) se contente allégrement de 3/4 CV (550 W) dont une notable partie est sans doute absorbée par le variateur FU à friction, et pas la courroie trapézoïdale de 13 mm imparfaitement alignée.

La puissance nécessaire, hormis les pertes par friction dans les transmissions et paliers, est directement en rapport avec le volume de copeau (section de copeau x vitesse d'avance).

Sauf ébauche rapide en avance automatique, cette section n'est importante que lors d'un forage en pleine matière, un travail de gros diamètre à la filière ou au taraud, ou la plongée d'un outil de forme très large.

Dans ces cas, on peut entendre le moteur peiner et ralentir ; mais cela suppose que le bâti soit assez rigide pour encaisser ça entrer dans d'affreuses trépidations... Et sur un petit tour d'établi, quelle que soit son origine, il ne faut pas attendre une rigidité extraordinaire.

Donc sur le tour 3/4 CV cité plus haut, je fore en pleine matière Ø 10 mais en 14 ou 16 c'est limite ; je taraude ou filète M8 et n'ose pas essayer le M10 ou M12, et l'outil à tronçonner de 2 mm passe, mais en 3 mm ça brouterait sûrement trop.

A noter que tronçonner est toujours scabreux et qu'on peut souvent s'en passer (scie à métaux), et que pour oser utiliser "au moteur" des filières ou tarauds il faut avoir fréquenté les milieux du décolletage...

Donc, je dirais que sur un tour d'établi sans doute plus petit que le mien, et certainement plus léger (le mien étant un bricolage en fonte et acier composé de pièces disparates échelonnées entre 1910 et 1950 peut-être), une puissance de 500 W est certainement bien excessive.

Mais que 95 W, ça ne doit pas permettre de forer bien gros (par contre, pour l'usinage avec outil en acier rapide bien affûté, aucun problème).

Vitesse de rotation :

Cette notion n'a aucune valeur en elle-même, et ne s'apprécie qu'en fonction du diamètre usiné, par la "vitesse de coupe". C'est à dire la vitesse défilement du métal devant l'arête de coupe (vitesse de coupe = circonférence usinée x vitesse de rotation) ; elle se mesure en mètres-minute (m/mn) pour le métal, éventuellement en mètres-seconde pour le bois.

Ce n'est qu'une valeur optimale, compromis entre un bon usinage et une durée acceptable entre ré-affûtages. Une vitesse plus rapide provoque l'usure prématurée de l'outil, une vitesse plus lente abaisse la productivité et donne souvent un état de surface et des cotes moins bonnes ; en fait pas si souvent que ça pour le métal, mais presque toujours pour le bois.

Pour un acier mi-dur et un outil en acier rapide, on peut tabler sur 30 m/mn ; la moité si l'outil est mal refroidi (forêts).

Avec de vieux outils en acier fondu (ou bricolés dans des limes usées) mieux vaut diviser par 2 (au moins). Avec des outils de carbure on multiplie par 2 ou 3, voire plus : en production de masse on prend aussi en compte le coût horaire d'immobilisation du personnel et des machines, ce qui conduit à sacrifier les outils (certains tableaux fournis par des fabricants de plaquette carbure, donnent ainsi des conditions de coupe optimales ... pour une durée de vie de 15 minutes !)

Dans un métal tendre, alu ou laiton, on peut allégrement doubler les vitesses, dans un métal dur ... faut essayer ; et dans le bois il faudrait au moins multiplier par 10 !

Mais ça, c'est la théorie, optimisée en vue du rendement industriel.

En pratique, le carbure finement ré-affûté peut donner en sous-vitesse un résultat excellent, au prix (bizarrement) d'une usure rapide de l'outil.

L'acier rapide est bien plus tolérant : j'ai récemment usiné une vis Ø 2.5 x 30 en acier mi-dur, outil acier rapide bien affûté, à la vitesse de 330 t/mn qui est la seule bien acceptée par la courroie de mon gros tour. Soit une vitesse de coupe de 2.6 m/mn au lieu de 30, pour un résultat impeccable.

En laiton, pour les embouts de baguette qui servent à prendre les empreintes de rayures au plomb tassé en place, je ne dépasse jamais 1000 t/mn sur le tour d'établi (dont le variateur permet une plage continue de 300 à 1800 t/mn, optimale à 30 m/mn pour des Ø 32 à 5 mm), avec un résultat à + / - 0.01 mm si je me concentre sur le travail. Soit entre les 6.5 et les 11 mm, une vitesse de coupe de 20 à 35 m/mn.

Idem pour les expandeurs, où avec une concentration maximale j'approche les 5 microns (enfin, lecture interpolée au tiers de graduation sur un palmer au 1/100, ça vaut ce que ça vaut...)

Alors à mon avis, 1000 à 1200 tours ça suffit bien pour le métal. Pour le bois par contre, peu de tours à métaux auront une vitesse suffisante pour atteindre la perfection sur des petites pièces.

A l'opposé, 300 t/mn sont souvent trop pour les grosses pièces (même sur un petit tour, on peut arriver à fixer des grosses rondelles) ; quand le copeau sort chauffé à rouge, l'outil (même carbure) ne va pas loin ! Mais parfois, y-a pas le choix...

Lubrification :

Ce qui précède, c'est plutôt en travaillant "à sec" ; alors que dans l'industrie, déjà en 1900 on travaillait rarement sans faire couler un jet continu d'huile ou d'eau de savon depuis un petit réservoir placé au dessus de la machine. Lubrifiant collecté par un bac en tôle sous le banc, sommairement filtré et périodiquement re-versé dans le réservoir. Certaines machines avaient une pompe entraînée par courroie prise sur la broche, des ateliers avaient même une distribution centralisée d'huile de coupe...

Les états de surface sont plus propres, les cotes plus justes, les outils durent plus longtemps.

Mais en usage de bricolage, c'est compliqué et salissant. Il n'est alors plus question de poser le tour sur la table du salon, à la place de la machine à coudre (laquelle fait généralement plus de bruit qu'un petit tour à métaux bien conduit).

Il est toutefois profitable, au cas par cas, de passer un coup d'huile sur la pièce avant chaque passe, au pinceau ou à la brosse à dents ; éventuellement un fond de bidon d'huile moteur, ou de l'huile de colza (lubrifiant de coupe standard au début XXe siècle). Pour l'aluminium c'est souvent plus impératif (ça dépend des alliages) : un coup de pinceau au gazoil avant chaque passe, pour éviter une "arête rapportée" formée par du métal qui se colle sur le bec d'outil, et qui usine très malproprement. Malheureusement l'odeur du gazoil déplaît souvent aux dames ; dans l'appartement ça posera problème.

Filetage :

Généralement les tours d'établi ne sont pas équipés de vis-mère pour fileter.

On pourrait fileter "façon décolletage" avec un porte taraud / filière à déclenchement monté sur la contre-pointe, mais j'ai l'impression que ces accessoires ont disparu des catalogues d'outillage ; il faut alors les fabriquer (ça rend bien des services, pour les baguettes de nettoyage).

Certains tours paraissent offrir l'option d'ajouter une boîte d'engrenages avec vis-mère. Je viens de découvrir que le dispositif n'était pas nouveau, étant déjà présenté en 1908 ; justement pour moderniser des petits tours d'établi. Le système n'est donc pas forcément un gadget, et pourrait permettre d'accéder aux filetages en pouce qui manquent si cruellement aux amateurs d'armes anciennes.

Fileter au tour n'est cependant pas une opération à conseiller aux débutants !

Le plus important est ailleurs !

Puissance, vitesse, y-a toujours moyen de s'en contenter ; le plus important n'est pas ou peu visible sur les photos, et souvent pas indiqué sur les notices techniques :

La rigidité générale, et l'inertie aux vibrations,

La présence et la facilité d'emploi des réglages de rattrapage de jeu,

La présence ou la possibilité d'ajouter des blocages permettant d'immobilier le chariot qu'on n'utilise pas,

La prise en main des manivelles, souvent réduites à de simples boutons, et dont la rotation régulière est pourtant indispensable à l'obtention de beaux états de surface. Régularité qui s'obtient par l'action conjuguée des deux mains plus ou moins entrecroisées ; ce qui paraît difficile sur un minuscule bouton,

L'accès à la manivelle longitudinale quand le chariot est très proche de la contre-pointe (travail "en pointe" d'une pièce de petit diamètre),

L'ordre d'empilement des chariots (longitudinal, transversal, éventuel oblique). Si celui du bas n'est pas longitudinal, y-aura pas moyen d'adapter une lunette de décolletage, si commode pour fabriquer des vis longues,

La possibilité de mettre en oblique uniquement le chariot supérieur (il arrive que ce soit l'ensemble des chariots qui pivote, donnant alors 2 obliques orthogonaux mais plus aucun transversal ni longitudinal),

Et tant d'autres caractéristiques utiles...

On peut toujours faire sans ... c'est juste moins commode !

Puissance :

En 1908 le directeur des ateliers Lorraine Dietrich à Argenteuil (construction automobile) prévoyait 1 HP (~ 700 W ?) pour un tour de hauteur de pointes 185 mm, longueur de banc 1.810 mètre ; et ne montait à 2 HP (1500 W) que pour 375 mm de hauteur de pointes sur un banc de 4 mètres !

Ceci bien sûr avec outils en acier rapide à coupe positive ; les outils carbure à coupe négative étant infiniment plus gourmands en puissance, mais je doute que les petits tours d'établi puissent les supporter sans brouter comme des marteaux piqueurs.

Pour ma part, mon petit tour d'établi (hors tout 100 x 50 x 50 cm), hauteur de pointes 105 mm, entre pointes environ 300 mm (~ 200 mm entre les mandrins de broche et de perçage) se contente allégrement de 3/4 CV (550 W) dont une notable partie est sans doute absorbée par le variateur FU à friction, et pas la courroie trapézoïdale de 13 mm imparfaitement alignée.

La puissance nécessaire, hormis les pertes par friction dans les transmissions et paliers, est directement en rapport avec le volume de copeau (section de copeau x vitesse d'avance).

Sauf ébauche rapide en avance automatique, cette section n'est importante que lors d'un forage en pleine matière, un travail de gros diamètre à la filière ou au taraud, ou la plongée d'un outil de forme très large.

Dans ces cas, on peut entendre le moteur peiner et ralentir ; mais cela suppose que le bâti soit assez rigide pour encaisser ça entrer dans d'affreuses trépidations... Et sur un petit tour d'établi, quelle que soit son origine, il ne faut pas attendre une rigidité extraordinaire.

Donc sur le tour 3/4 CV cité plus haut, je fore en pleine matière Ø 10 mais en 14 ou 16 c'est limite ; je taraude ou filète M8 et n'ose pas essayer le M10 ou M12, et l'outil à tronçonner de 2 mm passe, mais en 3 mm ça brouterait sûrement trop.

A noter que tronçonner est toujours scabreux et qu'on peut souvent s'en passer (scie à métaux), et que pour oser utiliser "au moteur" des filières ou tarauds il faut avoir fréquenté les milieux du décolletage...

Donc, je dirais que sur un tour d'établi sans doute plus petit que le mien, et certainement plus léger (le mien étant un bricolage en fonte et acier composé de pièces disparates échelonnées entre 1910 et 1950 peut-être), une puissance de 500 W est certainement bien excessive.

Mais que 95 W, ça ne doit pas permettre de forer bien gros (par contre, pour l'usinage avec outil en acier rapide bien affûté, aucun problème).

Vitesse de rotation :

Cette notion n'a aucune valeur en elle-même, et ne s'apprécie qu'en fonction du diamètre usiné, par la "vitesse de coupe". C'est à dire la vitesse défilement du métal devant l'arête de coupe (vitesse de coupe = circonférence usinée x vitesse de rotation) ; elle se mesure en mètres-minute (m/mn) pour le métal, éventuellement en mètres-seconde pour le bois.

Ce n'est qu'une valeur optimale, compromis entre un bon usinage et une durée acceptable entre ré-affûtages. Une vitesse plus rapide provoque l'usure prématurée de l'outil, une vitesse plus lente abaisse la productivité et donne souvent un état de surface et des cotes moins bonnes ; en fait pas si souvent que ça pour le métal, mais presque toujours pour le bois.

Pour un acier mi-dur et un outil en acier rapide, on peut tabler sur 30 m/mn ; la moité si l'outil est mal refroidi (forêts).

Avec de vieux outils en acier fondu (ou bricolés dans des limes usées) mieux vaut diviser par 2 (au moins). Avec des outils de carbure on multiplie par 2 ou 3, voire plus : en production de masse on prend aussi en compte le coût horaire d'immobilisation du personnel et des machines, ce qui conduit à sacrifier les outils (certains tableaux fournis par des fabricants de plaquette carbure, donnent ainsi des conditions de coupe optimales ... pour une durée de vie de 15 minutes !)

Dans un métal tendre, alu ou laiton, on peut allégrement doubler les vitesses, dans un métal dur ... faut essayer ; et dans le bois il faudrait au moins multiplier par 10 !

Mais ça, c'est la théorie, optimisée en vue du rendement industriel.

En pratique, le carbure finement ré-affûté peut donner en sous-vitesse un résultat excellent, au prix (bizarrement) d'une usure rapide de l'outil.

L'acier rapide est bien plus tolérant : j'ai récemment usiné une vis Ø 2.5 x 30 en acier mi-dur, outil acier rapide bien affûté, à la vitesse de 330 t/mn qui est la seule bien acceptée par la courroie de mon gros tour. Soit une vitesse de coupe de 2.6 m/mn au lieu de 30, pour un résultat impeccable.

En laiton, pour les embouts de baguette qui servent à prendre les empreintes de rayures au plomb tassé en place, je ne dépasse jamais 1000 t/mn sur le tour d'établi (dont le variateur permet une plage continue de 300 à 1800 t/mn, optimale à 30 m/mn pour des Ø 32 à 5 mm), avec un résultat à + / - 0.01 mm si je me concentre sur le travail. Soit entre les 6.5 et les 11 mm, une vitesse de coupe de 20 à 35 m/mn.

Idem pour les expandeurs, où avec une concentration maximale j'approche les 5 microns (enfin, lecture interpolée au tiers de graduation sur un palmer au 1/100, ça vaut ce que ça vaut...)

Alors à mon avis, 1000 à 1200 tours ça suffit bien pour le métal. Pour le bois par contre, peu de tours à métaux auront une vitesse suffisante pour atteindre la perfection sur des petites pièces.

A l'opposé, 300 t/mn sont souvent trop pour les grosses pièces (même sur un petit tour, on peut arriver à fixer des grosses rondelles) ; quand le copeau sort chauffé à rouge, l'outil (même carbure) ne va pas loin ! Mais parfois, y-a pas le choix...

Lubrification :

Ce qui précède, c'est plutôt en travaillant "à sec" ; alors que dans l'industrie, déjà en 1900 on travaillait rarement sans faire couler un jet continu d'huile ou d'eau de savon depuis un petit réservoir placé au dessus de la machine. Lubrifiant collecté par un bac en tôle sous le banc, sommairement filtré et périodiquement re-versé dans le réservoir. Certaines machines avaient une pompe entraînée par courroie prise sur la broche, des ateliers avaient même une distribution centralisée d'huile de coupe...

Les états de surface sont plus propres, les cotes plus justes, les outils durent plus longtemps.

Mais en usage de bricolage, c'est compliqué et salissant. Il n'est alors plus question de poser le tour sur la table du salon, à la place de la machine à coudre (laquelle fait généralement plus de bruit qu'un petit tour à métaux bien conduit).

Il est toutefois profitable, au cas par cas, de passer un coup d'huile sur la pièce avant chaque passe, au pinceau ou à la brosse à dents ; éventuellement un fond de bidon d'huile moteur, ou de l'huile de colza (lubrifiant de coupe standard au début XXe siècle). Pour l'aluminium c'est souvent plus impératif (ça dépend des alliages) : un coup de pinceau au gazoil avant chaque passe, pour éviter une "arête rapportée" formée par du métal qui se colle sur le bec d'outil, et qui usine très malproprement. Malheureusement l'odeur du gazoil déplaît souvent aux dames ; dans l'appartement ça posera problème.

Filetage :

Généralement les tours d'établi ne sont pas équipés de vis-mère pour fileter.

On pourrait fileter "façon décolletage" avec un porte taraud / filière à déclenchement monté sur la contre-pointe, mais j'ai l'impression que ces accessoires ont disparu des catalogues d'outillage ; il faut alors les fabriquer (ça rend bien des services, pour les baguettes de nettoyage).

Certains tours paraissent offrir l'option d'ajouter une boîte d'engrenages avec vis-mère. Je viens de découvrir que le dispositif n'était pas nouveau, étant déjà présenté en 1908 ; justement pour moderniser des petits tours d'établi. Le système n'est donc pas forcément un gadget, et pourrait permettre d'accéder aux filetages en pouce qui manquent si cruellement aux amateurs d'armes anciennes.

Fileter au tour n'est cependant pas une opération à conseiller aux débutants !

Le plus important est ailleurs !

Puissance, vitesse, y-a toujours moyen de s'en contenter ; le plus important n'est pas ou peu visible sur les photos, et souvent pas indiqué sur les notices techniques :

La rigidité générale, et l'inertie aux vibrations,

La présence et la facilité d'emploi des réglages de rattrapage de jeu,

La présence ou la possibilité d'ajouter des blocages permettant d'immobilier le chariot qu'on n'utilise pas,

La prise en main des manivelles, souvent réduites à de simples boutons, et dont la rotation régulière est pourtant indispensable à l'obtention de beaux états de surface. Régularité qui s'obtient par l'action conjuguée des deux mains plus ou moins entrecroisées ; ce qui paraît difficile sur un minuscule bouton,

L'accès à la manivelle longitudinale quand le chariot est très proche de la contre-pointe (travail "en pointe" d'une pièce de petit diamètre),

L'ordre d'empilement des chariots (longitudinal, transversal, éventuel oblique). Si celui du bas n'est pas longitudinal, y-aura pas moyen d'adapter une lunette de décolletage, si commode pour fabriquer des vis longues,

La possibilité de mettre en oblique uniquement le chariot supérieur (il arrive que ce soit l'ensemble des chariots qui pivote, donnant alors 2 obliques orthogonaux mais plus aucun transversal ni longitudinal),

Et tant d'autres caractéristiques utiles...

On peut toujours faire sans ... c'est juste moins commode !

Dernière édition par Verchère le Ven 23 Nov - 6:40, édité 1 fois

Re: Tour à métaux et rechargement

Re: Tour à métaux et rechargement

Merci Verchère. J'avais bien vu le problème. J'ai déjà le touret chinois (mais je n'ai pas changé les meules, je vais m’exécuter) car je lustrais déjà des lames de baïonnettes. Et une des raisons de ma question sur le retour d'expérience sur l'usage du tour Proxxon 250 était la possibilité de lui adjoindre une perceuse à colonne . Je n'aurai pas d'autres usages de cette perceuse à colonne que le rechargement. Mais je vois bien qu'elle sera "indispensable" ne serait ce que pour le confort de certains travaux (même pour changer du Berdan en boxer par exemple). Reste à savoir si un tel tour tient la route pour un travail régulier du laiton sur quelques millimètres et peut permettre des "séries" de 50 ou 100 étuis sans moteur qui fume...

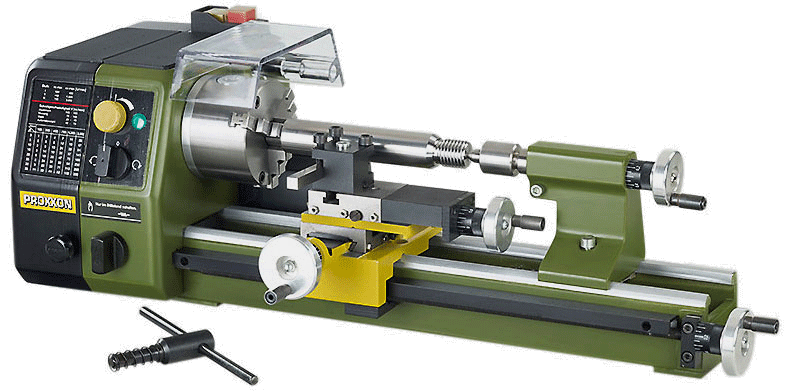

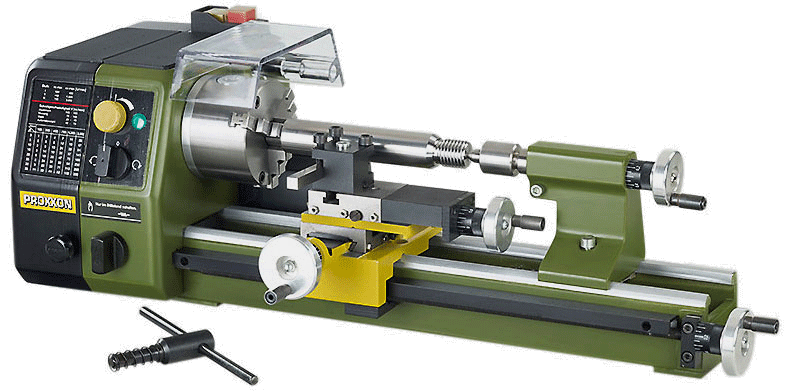

Le tour c'est ça:

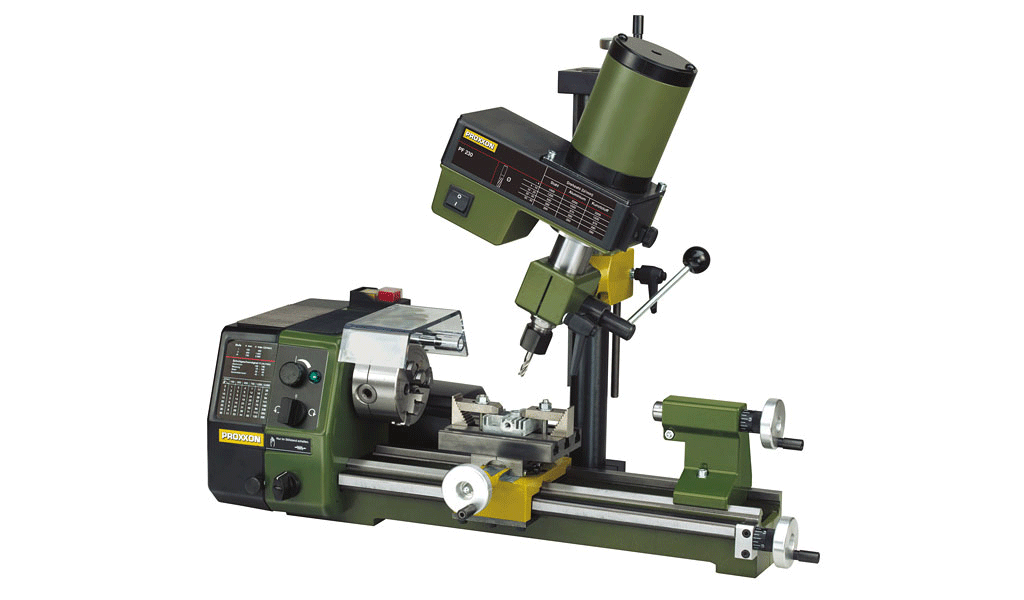

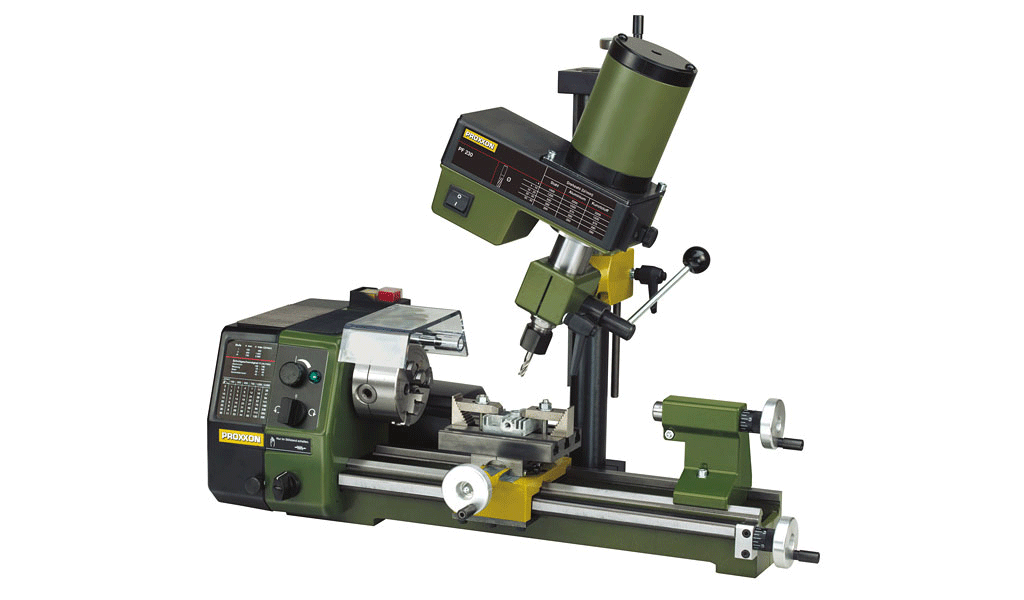

Et le même avec sa perceuse ça donne ça:

Ca fait un peu "modélisme" mais si ça suffit.... Un tout en un en quelque sorte. Reste à savoir si ceux qui utilisent du Proxxon en rechargement en sont contents.

Sinon je repasserai au Chinois et achèterait une perceuse colonne chinois en plus. Ce sera moins compact et le budget cumulé ne sera pas loin d'être le même aussi...

D

Le tour c'est ça:

Et le même avec sa perceuse ça donne ça:

Ca fait un peu "modélisme" mais si ça suffit.... Un tout en un en quelque sorte. Reste à savoir si ceux qui utilisent du Proxxon en rechargement en sont contents.

Sinon je repasserai au Chinois et achèterait une perceuse colonne chinois en plus. Ce sera moins compact et le budget cumulé ne sera pas loin d'être le même aussi...

D

Collecting military surplus, the most fun a man can have with his pants on...

MEMBRE UNPACT 6389

a9802opk- Membre confirmé

- Nombre de messages : 261

Age : 60

Localisation : Paris / Bourgogne

Date d'inscription : 14/05/2017

Re: Tour à métaux et rechargement

Re: Tour à métaux et rechargement

Oups mon dernier message a croisé celui de l'ami Verchère. Pleins de données techniques sur les tours qui me font réfléchir.

Mais si je synthétise ma lecture rapide de ton dernier post :300 /3000 tour et 150W pour du laiton (si je dois reprendre de l'acier j'irai voir mon ferronnier préféré) ça devrait le faire pour du laiton même sans lubrification...

Mais si je synthétise ma lecture rapide de ton dernier post :300 /3000 tour et 150W pour du laiton (si je dois reprendre de l'acier j'irai voir mon ferronnier préféré) ça devrait le faire pour du laiton même sans lubrification...

Collecting military surplus, the most fun a man can have with his pants on...

MEMBRE UNPACT 6389

a9802opk- Membre confirmé

- Nombre de messages : 261

Age : 60

Localisation : Paris / Bourgogne

Date d'inscription : 14/05/2017

Re: Tour à métaux et rechargement

Re: Tour à métaux et rechargement

Ben j'y passe du temps, aujourd'hui...

Ce qui me gêne c'est que je suis un peu hors de mon domaine de prédilection, qui est les machines-outils de la période 1900 - 1940...

Un tour comme le Proxxon ci-dessus doit pouvoir modifier des douilles par centaines ou milliers, et bien d'autres choses même en acier mi-dur ou dur ... à condition de savoir s'en servir !

C'est là le problème, avec tous ces outillages ; et les tours peut-être plus que les autres.

Les capacités et perfectionnement du tour, ça ne représente guère que 10 % du nécessaire ; l'adéquation de l'outil vaut bien pour 10 à 20 %, et le reste, soit 70 à 80 %, c'est à l'utilisateur de les fournir.

Et quand celui-ci arrivera à retoucher parfaitement des douilles sur ce genre de tour, il se rendra compte qu'il ferait aussi bien avec une perceuse électrique en guise de moteur, entraînant un moyeu de roue avant de bicyclette en guise de broche ; ne lui manqueraient que le mandrin (et encore) et un chariot porte-outils 2 axes à fixer avec un serre-joint sur un vieil IPN portant la broche...

Alors je le redis, si on sait faire n'importe quel tracassin suffira ; mais si on sait pas faire, le tour le plus perfectionné ne travaillera pas tout seul...

Quant à l'usage limité au rechargement ... une fois qu'on a ce genre de matériel les boulons dont il faut retoucher la tête affluent en masse, suivis des axes de planche à roulette du gamin d'à côté, du bouchon d'évier qu'on ne trouve plus en magasin, d'un gond pour la porte de jardin, etc.

Idem pour la perçeuse, qui ne me plaît guère montée au dessus d'un banc de tour... Parce-que sur un tour d'établi l'accessibilité est déjà trop limitée, alors flanquer un gros bidule par dessus ne peut pas améliorer le confort d'utilisation (inconfort = pièces ratées et parfois accidents).

La perceuse installée un peu plus loin c'est mieux, sauf que sur le tour on bénéficie du chariot 2 ou 3 axes qui, en fixant la pièce dessus, permet des perçages avec positionnement précis. D'ailleurs si ladite perçeuse possède une broche assez rigide et sans jeu, autrefois on n'aurait pas hésité à la baptiser "fraiseuse". Engin qui ouvre une foule de possibilités, à condition que le porte-monnaie s'ouvre aussi car les fraises sont très coûteuses et très fragiles... On peut par exemple creuser la fente de tournevis, sur la tête d'une baguette de fusil Gras, bien plus facilement qu'avec une perceuse et une lime.

Sur une perceuse (ou fraiseuse) installée séparément, on peut aussi au besoin fixer le chariot 2 axes emprunté pour l'occasion au tour ; je le fais parfois...

Mais la perçeuse, pour faire de la conversion Berdan >> Boxer je vois pas trop... Je faisais ça à la presse à balancier, avec des outils réalisés au tour ; pour avoir un bon résultat (sans fuites autour de l'amorce), c'est pas si simple...

Ta photo du haut montre parfaitement la faible accessibilité de la manivelle quand la contrepointe est en service (enfin, même sur un gros tour c'est parfois un peu juste, je suis souvent obligé de remplacer la belle manivelle bien commode par un petit bouton moleté désagréable au possible).

Je ne vois pas clairement si le chariot du bas est le transversal, ou si c'est un longitudinal (la manivelle en bout de banc ?). Quoiqu'il en soit, pour ouvrir toutes les possibilités il faudrait que le chariot longitudinal du bas porte de part et d'autre du transversal des rainures permettant de monter des accessoires (lunettes) ; mais ça paraît rare sur les tours d'établi, et ce n'est même pas systématique sur les gros tours.

Un pointfort faible de ces jolies machines modernes c'est aussi le moteur intégré, qui rend l'ensemble bien compact et de prime abord bien pratique.

Mais déjà que le Watt monophasé me semble souvent plus poussif que le Watt triphasé, il est assurément moins robuste à l'usage. Des moteurs monophasés, je n'en ai aucun qui ait tenu 30 ans sans cracher au moins un condensateur ; tandis que les triphasés que j'ai depuis 40 ans, n'étaient pas neufs et avaient déjà quelques dizaines d'années de service continu dans l'industrie...

Bien sûr, l'abonnement triphasé est coûteux...

Alors au moins que le moteur monophasé soit remplaçable à peu de frais. Or dans ces structures compactes, pour économiser un peu de place et 3 francs 6 sous, le moteur est souvent à entrainement direct (sans courroies) et montage frontal. Ce qui impose de le remplacer par un type exactement identique, qu'on a donc peu de chances de trouver en récup.

Tandis qu'une disposition plus "éclatée" laisse toute liberté de remonter n'importe quoi (voire une manivelle, qui a un grand intérêt pour les filetages délicats).

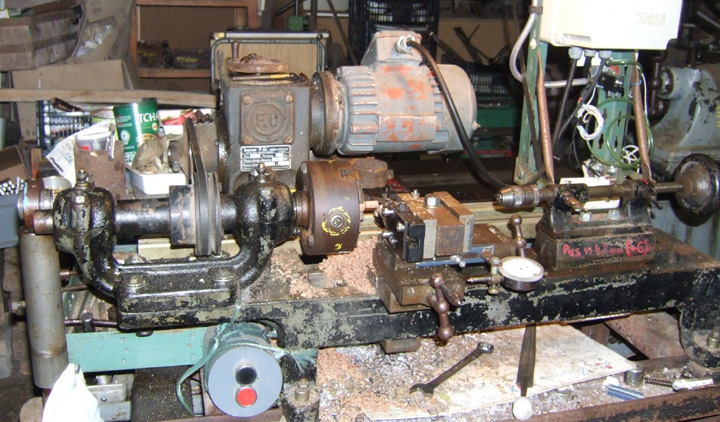

Alors, ce beau Proxxon peut sûrement faire le travail ; un tour du plus bas de gamme pourrait sans doute le faire aussi pourvu qu'on lui parle un langage qu'il comprend, et en tous cas celui ci-dessous le fait très bien (désolé pour le flash, mais l'atelier est trop sombre) :

Même en faisant abstraction du foutoir en arrière-plan, l'allure générale de la bécane est assez désordonnée. Et de près ça s'arrange pas :

Ici monté pour une cheville destinée à ma crosse de mousqueton Gras, pour une vis à bois foirée ; à 1400 t/mn c'est théoriquement trop lent, mais sur du noyer ça suffit déjà. Les comparateurs permettent de travailler au 1/100 (sur de l'acier), et je les monte systématiquement car les tambours, peu lisibles et farfelus, ne permettent même pas de tenir le 1/10.

Je ne peux malheureusement pas te proposer de bon vieux tour d'établi centenaire qui pardonnerait toutes les erreurs d'un débutant, car je n'ai rien d'opérationnel.

Tout ce que j'aurais, dehors sous des tôles, c'est ce modeste Ducommun (Mulhouse) certes déjà promis, mais l'amateur ne semble plus très motivé. Une machine particulièrement moderne ... à son époque (vers 1905), avec banc "carré" et déjà des piètements en colonne. Ultérieurement encore améliorée, transformée "monopoulie" par adjonction d'une boîte de vitesse (de camion) ; travail malheureusement bâclé au niveau des consoles support de boîte et de moteur, à refaire.

Longueur 2150 mm, entre-pointes 1090, Ø maxi 380, passage de broche Ø 25 ; barre d'avance automatique, aucune vis mère de filetage. Si ce n'était la boîte de vitesses, je pense que 2 chevaux suffiraient largement à le tirer aussi loin qu'on veut.

Il est ici photographié dans le hall du musée où il pensait passer ses vieux jours, mais le musée est mort avant lui. Je l'ai sauvé des griffes du ferrailleur, en échange de 30 euros qu'il n'aurait même pas donnés...

Il y a même un mandrin 3 mors, ici absent car je l'avais démonté pour le soustraire aux tentations (c'est pas croyable comme de si gros mandrins peuvent s'envoler au moindre souffle d'air).

Ce qui me gêne c'est que je suis un peu hors de mon domaine de prédilection, qui est les machines-outils de la période 1900 - 1940...

Un tour comme le Proxxon ci-dessus doit pouvoir modifier des douilles par centaines ou milliers, et bien d'autres choses même en acier mi-dur ou dur ... à condition de savoir s'en servir !

C'est là le problème, avec tous ces outillages ; et les tours peut-être plus que les autres.

Les capacités et perfectionnement du tour, ça ne représente guère que 10 % du nécessaire ; l'adéquation de l'outil vaut bien pour 10 à 20 %, et le reste, soit 70 à 80 %, c'est à l'utilisateur de les fournir.

Et quand celui-ci arrivera à retoucher parfaitement des douilles sur ce genre de tour, il se rendra compte qu'il ferait aussi bien avec une perceuse électrique en guise de moteur, entraînant un moyeu de roue avant de bicyclette en guise de broche ; ne lui manqueraient que le mandrin (et encore) et un chariot porte-outils 2 axes à fixer avec un serre-joint sur un vieil IPN portant la broche...

Alors je le redis, si on sait faire n'importe quel tracassin suffira ; mais si on sait pas faire, le tour le plus perfectionné ne travaillera pas tout seul...

Quant à l'usage limité au rechargement ... une fois qu'on a ce genre de matériel les boulons dont il faut retoucher la tête affluent en masse, suivis des axes de planche à roulette du gamin d'à côté, du bouchon d'évier qu'on ne trouve plus en magasin, d'un gond pour la porte de jardin, etc.

Idem pour la perçeuse, qui ne me plaît guère montée au dessus d'un banc de tour... Parce-que sur un tour d'établi l'accessibilité est déjà trop limitée, alors flanquer un gros bidule par dessus ne peut pas améliorer le confort d'utilisation (inconfort = pièces ratées et parfois accidents).

La perceuse installée un peu plus loin c'est mieux, sauf que sur le tour on bénéficie du chariot 2 ou 3 axes qui, en fixant la pièce dessus, permet des perçages avec positionnement précis. D'ailleurs si ladite perçeuse possède une broche assez rigide et sans jeu, autrefois on n'aurait pas hésité à la baptiser "fraiseuse". Engin qui ouvre une foule de possibilités, à condition que le porte-monnaie s'ouvre aussi car les fraises sont très coûteuses et très fragiles... On peut par exemple creuser la fente de tournevis, sur la tête d'une baguette de fusil Gras, bien plus facilement qu'avec une perceuse et une lime.

Sur une perceuse (ou fraiseuse) installée séparément, on peut aussi au besoin fixer le chariot 2 axes emprunté pour l'occasion au tour ; je le fais parfois...

Mais la perçeuse, pour faire de la conversion Berdan >> Boxer je vois pas trop... Je faisais ça à la presse à balancier, avec des outils réalisés au tour ; pour avoir un bon résultat (sans fuites autour de l'amorce), c'est pas si simple...

Ta photo du haut montre parfaitement la faible accessibilité de la manivelle quand la contrepointe est en service (enfin, même sur un gros tour c'est parfois un peu juste, je suis souvent obligé de remplacer la belle manivelle bien commode par un petit bouton moleté désagréable au possible).

Je ne vois pas clairement si le chariot du bas est le transversal, ou si c'est un longitudinal (la manivelle en bout de banc ?). Quoiqu'il en soit, pour ouvrir toutes les possibilités il faudrait que le chariot longitudinal du bas porte de part et d'autre du transversal des rainures permettant de monter des accessoires (lunettes) ; mais ça paraît rare sur les tours d'établi, et ce n'est même pas systématique sur les gros tours.

Un point

Mais déjà que le Watt monophasé me semble souvent plus poussif que le Watt triphasé, il est assurément moins robuste à l'usage. Des moteurs monophasés, je n'en ai aucun qui ait tenu 30 ans sans cracher au moins un condensateur ; tandis que les triphasés que j'ai depuis 40 ans, n'étaient pas neufs et avaient déjà quelques dizaines d'années de service continu dans l'industrie...

Bien sûr, l'abonnement triphasé est coûteux...

Alors au moins que le moteur monophasé soit remplaçable à peu de frais. Or dans ces structures compactes, pour économiser un peu de place et 3 francs 6 sous, le moteur est souvent à entrainement direct (sans courroies) et montage frontal. Ce qui impose de le remplacer par un type exactement identique, qu'on a donc peu de chances de trouver en récup.

Tandis qu'une disposition plus "éclatée" laisse toute liberté de remonter n'importe quoi (voire une manivelle, qui a un grand intérêt pour les filetages délicats).

Alors, ce beau Proxxon peut sûrement faire le travail ; un tour du plus bas de gamme pourrait sans doute le faire aussi pourvu qu'on lui parle un langage qu'il comprend, et en tous cas celui ci-dessous le fait très bien (désolé pour le flash, mais l'atelier est trop sombre) :

Même en faisant abstraction du foutoir en arrière-plan, l'allure générale de la bécane est assez désordonnée. Et de près ça s'arrange pas :

Ici monté pour une cheville destinée à ma crosse de mousqueton Gras, pour une vis à bois foirée ; à 1400 t/mn c'est théoriquement trop lent, mais sur du noyer ça suffit déjà. Les comparateurs permettent de travailler au 1/100 (sur de l'acier), et je les monte systématiquement car les tambours, peu lisibles et farfelus, ne permettent même pas de tenir le 1/10.

Je ne peux malheureusement pas te proposer de bon vieux tour d'établi centenaire qui pardonnerait toutes les erreurs d'un débutant, car je n'ai rien d'opérationnel.

Tout ce que j'aurais, dehors sous des tôles, c'est ce modeste Ducommun (Mulhouse) certes déjà promis, mais l'amateur ne semble plus très motivé. Une machine particulièrement moderne ... à son époque (vers 1905), avec banc "carré" et déjà des piètements en colonne. Ultérieurement encore améliorée, transformée "monopoulie" par adjonction d'une boîte de vitesse (de camion) ; travail malheureusement bâclé au niveau des consoles support de boîte et de moteur, à refaire.

Longueur 2150 mm, entre-pointes 1090, Ø maxi 380, passage de broche Ø 25 ; barre d'avance automatique, aucune vis mère de filetage. Si ce n'était la boîte de vitesses, je pense que 2 chevaux suffiraient largement à le tirer aussi loin qu'on veut.

Il est ici photographié dans le hall du musée où il pensait passer ses vieux jours, mais le musée est mort avant lui. Je l'ai sauvé des griffes du ferrailleur, en échange de 30 euros qu'il n'aurait même pas donnés...

Il y a même un mandrin 3 mors, ici absent car je l'avais démonté pour le soustraire aux tentations (c'est pas croyable comme de si gros mandrins peuvent s'envoler au moindre souffle d'air).

Re: Tour à métaux et rechargement

Re: Tour à métaux et rechargement

concernant le moteur triphasé adapté a l'usage en monophasé ,j'ai fait d'une pierre deux coups en luis adjoignant un variateur de fréquence entrée mono / sortie tri récupéré sur une machine industrielle

j'adapte ainsi la vitesse de rotation avec un potentiomètre en façade du coffret

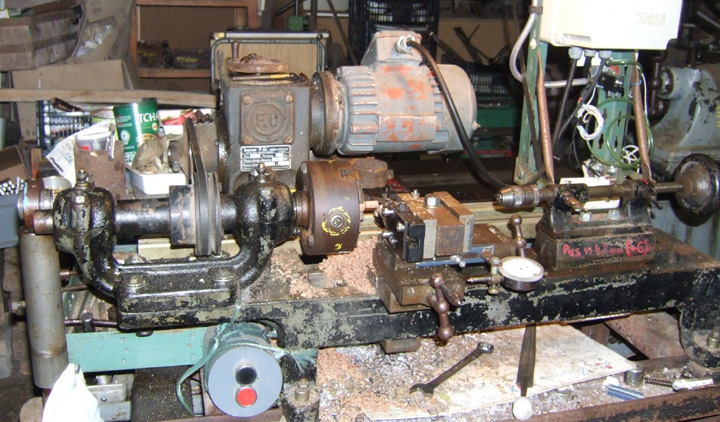

voici mon petit tour ,ici en cours de remontage , je l'ai récupéré entièrement démonté depuis des années ,et , bien sur avec pas mal de pièces manquantes.

il me rend pas mal de services pour le rechargement et comme par ailleurs je restaure aussi des motos anciennes ...

j'apprends a m'en servir avec les rudiments qu'on m'avait inculqués il y a bien longtemps a l'école ,c'est vrai qu'il faudrait que je me trouve un bon bouquin sur le sujet .

j'adapte ainsi la vitesse de rotation avec un potentiomètre en façade du coffret

voici mon petit tour ,ici en cours de remontage , je l'ai récupéré entièrement démonté depuis des années ,et , bien sur avec pas mal de pièces manquantes.

il me rend pas mal de services pour le rechargement et comme par ailleurs je restaure aussi des motos anciennes ...

j'apprends a m'en servir avec les rudiments qu'on m'avait inculqués il y a bien longtemps a l'école ,c'est vrai qu'il faudrait que je me trouve un bon bouquin sur le sujet .

Invité- Invité

Re: Tour à métaux et rechargement

Re: Tour à métaux et rechargement

Le convertisseur électronique mono >> tri est effectivement très intéressant, car outre une certaine plage de variation de vitesse il peut être paramétré pour un démarrage progressif (les vieux engrenages apprécient), et un arrêt freiné (là attention, en cas de freinage brutal certains mandrins peuvent se dévisser par inertie).

Le courant tri obtenu est ainsi bien meilleur que le tri d'EDF...

La rançon est le prix élevé de ces convertisseurs (quoique très raisonnable par rapport aux frais de branchement en triphasé) ; et il en faut un par machine, le paramétrage étant trop fin pour en ballader un moteur en moteur sans en ajuster les réglages.

Certains types ont toutefois un bloc détachable (disponible en pièce détachée) contenant la mémorisation des réglages ; le bloc principal (puissance) pouvant alors passer de machine en machine (chacune étant pourvue de son bloc de réglages).

Bon, j'ai eu l'occasion de régler un tel convertisseur, mais affecté à une seule machine ; je ne peux donc pas attester que ce soit aussi parfait en le baladant entre plusieurs blocs de réglages.

Ah, j'ai oublié ceci :

Avance automatique :

Les tourneurs des années 60 ne juraient plus que par ça ; ne savaient même plus avancer régulièrement à la manivelle... Faut dire que depuis les années 40 / 50 la dimension de celles-ci avait bien réduit ! Les anciennes manivelles étaient constituées d'une traverse avec une boule à chaque extrémité, l'avance se faisant en poussant directement les boules avec les deux mains alternées ; sur la boule la plus petite est plantée une manivelle, qui est exclusivement réservée aux approches et retours rapides !

Avec les ridicules boutons cylindriques qu'on trouve maintenant, il est plus difficile de faire une avance régulière ; mais on peut quand même y arriver.

Donc, sur un tour d'établi la présence d'une avance automatique n'a rien, absolument rien d'indispensable. On risque même de l'utiliser rarement... Une vis-mère de filetage est finalement plus utile.

Mandrin :

La plupart des tours sont livrés avec un mandrin 3 mors, ou un dispositif à pinces (avec, il faut l'espérer, un jeu de pinces complet). L'autre montage étant éventuellement disponible en option supplémentaire...

Les cotes d'implantation de ces accessoires étaient autrefois totalement différentes d'un constructeur à l'autre ; ça s'est maintenant amélioré mais ça reste encore assez variable...

D'autres types existent, en particulier le plateau et le mandrin 4 mors.

Quelques précisions semblent utiles pour les néophytes ; et même certains amateurs plus confirmés...

Les mandrins sont en réalité des dispositifs "tous usages" grossiers, jamais parfaitement concentriques ni parallèles à l'axe de rotation (le montage "entre mors et pointe" de la photo Proxxon, s'il est commode, n'est d'ailleurs absolument pas conforme aux préceptes fondamentalistes professés en école). Ils sont destinés à monter des débits bruts dont on ne conservera aucune surface extérieure, et qui ne devraient théoriquement que très peu dépasser devant les mors (on ne tourne "en l'air" que sur une faible longueur, sinon la pièce fléchit et la cote est faussée ; la pièce peut même se tordre assez pour monter sur l'outil, casser et gicler n'importe où - il y a peu de débutants à qui ce ne soit pas arrivé !)

De plus, une pièce partiellement usinée, démontée pour mesures et remontée (même dans une position exactement identique) ne retombe jamais à la même place... Il est conseillé de marquer l'une des empreintes de serrage de clef, afin d'utiliser toujours la même ; mais ça ne suffit pas.

Les mandrins 3 mors sont plus commodes pour monter du rond ou de l'hexagonal, les 4 mors pour du carré ou octogonal.

Le serrage usuel est "concentrique", mais on trouve aussi des mandrins à mors indépendant permettant un montage excentré (avec un 3 mors indépendants, le réglage n'est pas des plus aisé). Et des mandrins mixtes, à mors indépendants doublés par un serrage concentrique. Le mandrin le plus polyvalent (mais pas le plus commode d'emploi) étant le 4 mors indépendants + concentrique.

Les mors d'origine sont "durs" (acier trempé), pour serrer du barreau brut.

On peut les remplacer par des mors "doux" (acier doux) à usiner en place pour leur donner le rayon d'une pièce déjà travaillée, qui peut ainsi être serrée sans l'abîmer. Mais il faut arriver à se procurer des mors doux bruts adaptés au mandrin ; c'est pas facile, et en pratique l'usage des mors doux reste généralement cantonné au domaine industriel.

Les mors ont des mâchoires profilées pour serrer une pièce par l'extérieur, ou par l'intérieur, ou indifféremment par l'extérieur et l'intérieur. Selon la denture de leur crémaillère, on peut (pas toujours) les remonter à l'envers pour serrer des pièces de grand diamètre (éventuellement plus grand que le diamètre externe du mandrin).

Le plateau est en réalité le montage le plus usuel en industrie.

Soit un petit plateau dans lequel est planté un boulon "pousse-toc" entraînant une pièce montée entre pointes,

soit un grand plateau ajouré de trous et de lumières, sur lequel on boulonne une pièce de forme quelconque ; on peut aussi fixer dans les lumières des petits mors "à pompe" indépendants, permettant de serrer la pièce. C'est comme ça qu'on peut usiner les portées de roulement dans les carters, par exemple...

La pince est aussi un montage usuel de l'industrie, pour des serrages précis et répétitifs sur des barres bien calibrées (comme le décolletage de boulonnerie). La grande surface de contact et la bonne précision de centrage permet de remonter des pièces usinées d'une façon bien concentrique, sans esquinter leur surface. Toutefois, pour garantir une concentricité au 1/100 il faut des pinces de qualité supérieure.

L'inconvénient est le peu de souplesse des pinces ; avec la plupart des types, une pince de 10.0 serrera correctement entre 9.9 et 10.1, du 10.5 n'entrera pas et du 9.5 va branler (les pinces type "ER" sont nettement plus tolérantes, mais à priori plus destinées à recevoir des queues d'outils). Pour les diamètres intermédiaires les industriels commandent donc les pinces à l'unité, et les font même fabriquer sur mesures dans les cas particuliers. On trouve d'ailleurs des pinces brutes à aléser soi-même, et autrefois les outilleurs les fabriquaient au sein de l'entreprise.

La fabrication "à domicile" des pinces de forme est délicate, mais absolument pas hors de portée ; d'autant que pour un usage marginal il n'est pas indispensable de les tremper (trempe qui impose d'ailleurs une rectification finale pour annuler les déformations consécutives au traitement ; ce n'est donc même pas envisageable au niveau personnel).

Une broche "à pince", pour laquelle on fabriquerait les pinces de forme nécessaires, ouvre en matière de retouche d'étuis un champ de possibilités quasi-infini... Car ça permet de régler tous les problèmes de tenue de l'étui, dans un sens ou dans l'autre.

Mandrins et plateaux se montent l'un à la place de l'autre sur le filetage du nez de broche.

Le dispositif à pince est soit inclus d'origine dans la broche (auquel cas la possibilité de monter un mandrin pourra varier d'une machine à l'autre), soit enfoncé dans le cône Morse usuellement alésé dans la broche (auquel cas, la souplesse d'emploi qui en découle sera au détriment de la rigidité et de la perfection d'alignement).

Dans les années 1900 la variété des types de pinces était infinie, mais ça s'est normalisé depuis (il en reste tout de même quelques dizaines de types : plusieurs formes générales déclinée chacune en plusieurs dimensions). Pour s'affranchir de toute dépendance à un fournisseur en particulier, on veillera donc à choisir un type de pince qui soit normalisé et assez usuel (par exemple, disponible au catalogue Otelo - quoique, certaines pinces anciennes mais encore fabriquées n'y figurent pas).

Le courant tri obtenu est ainsi bien meilleur que le tri d'EDF...

La rançon est le prix élevé de ces convertisseurs (quoique très raisonnable par rapport aux frais de branchement en triphasé) ; et il en faut un par machine, le paramétrage étant trop fin pour en ballader un moteur en moteur sans en ajuster les réglages.

Certains types ont toutefois un bloc détachable (disponible en pièce détachée) contenant la mémorisation des réglages ; le bloc principal (puissance) pouvant alors passer de machine en machine (chacune étant pourvue de son bloc de réglages).

Bon, j'ai eu l'occasion de régler un tel convertisseur, mais affecté à une seule machine ; je ne peux donc pas attester que ce soit aussi parfait en le baladant entre plusieurs blocs de réglages.

Ah, j'ai oublié ceci :

Avance automatique :

Les tourneurs des années 60 ne juraient plus que par ça ; ne savaient même plus avancer régulièrement à la manivelle... Faut dire que depuis les années 40 / 50 la dimension de celles-ci avait bien réduit ! Les anciennes manivelles étaient constituées d'une traverse avec une boule à chaque extrémité, l'avance se faisant en poussant directement les boules avec les deux mains alternées ; sur la boule la plus petite est plantée une manivelle, qui est exclusivement réservée aux approches et retours rapides !

Avec les ridicules boutons cylindriques qu'on trouve maintenant, il est plus difficile de faire une avance régulière ; mais on peut quand même y arriver.

Donc, sur un tour d'établi la présence d'une avance automatique n'a rien, absolument rien d'indispensable. On risque même de l'utiliser rarement... Une vis-mère de filetage est finalement plus utile.

Mandrin :

La plupart des tours sont livrés avec un mandrin 3 mors, ou un dispositif à pinces (avec, il faut l'espérer, un jeu de pinces complet). L'autre montage étant éventuellement disponible en option supplémentaire...

Les cotes d'implantation de ces accessoires étaient autrefois totalement différentes d'un constructeur à l'autre ; ça s'est maintenant amélioré mais ça reste encore assez variable...

D'autres types existent, en particulier le plateau et le mandrin 4 mors.

Quelques précisions semblent utiles pour les néophytes ; et même certains amateurs plus confirmés...

Les mandrins sont en réalité des dispositifs "tous usages" grossiers, jamais parfaitement concentriques ni parallèles à l'axe de rotation (le montage "entre mors et pointe" de la photo Proxxon, s'il est commode, n'est d'ailleurs absolument pas conforme aux préceptes fondamentalistes professés en école). Ils sont destinés à monter des débits bruts dont on ne conservera aucune surface extérieure, et qui ne devraient théoriquement que très peu dépasser devant les mors (on ne tourne "en l'air" que sur une faible longueur, sinon la pièce fléchit et la cote est faussée ; la pièce peut même se tordre assez pour monter sur l'outil, casser et gicler n'importe où - il y a peu de débutants à qui ce ne soit pas arrivé !)

De plus, une pièce partiellement usinée, démontée pour mesures et remontée (même dans une position exactement identique) ne retombe jamais à la même place... Il est conseillé de marquer l'une des empreintes de serrage de clef, afin d'utiliser toujours la même ; mais ça ne suffit pas.

Les mandrins 3 mors sont plus commodes pour monter du rond ou de l'hexagonal, les 4 mors pour du carré ou octogonal.

Le serrage usuel est "concentrique", mais on trouve aussi des mandrins à mors indépendant permettant un montage excentré (avec un 3 mors indépendants, le réglage n'est pas des plus aisé). Et des mandrins mixtes, à mors indépendants doublés par un serrage concentrique. Le mandrin le plus polyvalent (mais pas le plus commode d'emploi) étant le 4 mors indépendants + concentrique.

Les mors d'origine sont "durs" (acier trempé), pour serrer du barreau brut.

On peut les remplacer par des mors "doux" (acier doux) à usiner en place pour leur donner le rayon d'une pièce déjà travaillée, qui peut ainsi être serrée sans l'abîmer. Mais il faut arriver à se procurer des mors doux bruts adaptés au mandrin ; c'est pas facile, et en pratique l'usage des mors doux reste généralement cantonné au domaine industriel.

Les mors ont des mâchoires profilées pour serrer une pièce par l'extérieur, ou par l'intérieur, ou indifféremment par l'extérieur et l'intérieur. Selon la denture de leur crémaillère, on peut (pas toujours) les remonter à l'envers pour serrer des pièces de grand diamètre (éventuellement plus grand que le diamètre externe du mandrin).

Le plateau est en réalité le montage le plus usuel en industrie.

Soit un petit plateau dans lequel est planté un boulon "pousse-toc" entraînant une pièce montée entre pointes,

soit un grand plateau ajouré de trous et de lumières, sur lequel on boulonne une pièce de forme quelconque ; on peut aussi fixer dans les lumières des petits mors "à pompe" indépendants, permettant de serrer la pièce. C'est comme ça qu'on peut usiner les portées de roulement dans les carters, par exemple...

La pince est aussi un montage usuel de l'industrie, pour des serrages précis et répétitifs sur des barres bien calibrées (comme le décolletage de boulonnerie). La grande surface de contact et la bonne précision de centrage permet de remonter des pièces usinées d'une façon bien concentrique, sans esquinter leur surface. Toutefois, pour garantir une concentricité au 1/100 il faut des pinces de qualité supérieure.

L'inconvénient est le peu de souplesse des pinces ; avec la plupart des types, une pince de 10.0 serrera correctement entre 9.9 et 10.1, du 10.5 n'entrera pas et du 9.5 va branler (les pinces type "ER" sont nettement plus tolérantes, mais à priori plus destinées à recevoir des queues d'outils). Pour les diamètres intermédiaires les industriels commandent donc les pinces à l'unité, et les font même fabriquer sur mesures dans les cas particuliers. On trouve d'ailleurs des pinces brutes à aléser soi-même, et autrefois les outilleurs les fabriquaient au sein de l'entreprise.

La fabrication "à domicile" des pinces de forme est délicate, mais absolument pas hors de portée ; d'autant que pour un usage marginal il n'est pas indispensable de les tremper (trempe qui impose d'ailleurs une rectification finale pour annuler les déformations consécutives au traitement ; ce n'est donc même pas envisageable au niveau personnel).

Une broche "à pince", pour laquelle on fabriquerait les pinces de forme nécessaires, ouvre en matière de retouche d'étuis un champ de possibilités quasi-infini... Car ça permet de régler tous les problèmes de tenue de l'étui, dans un sens ou dans l'autre.

Mandrins et plateaux se montent l'un à la place de l'autre sur le filetage du nez de broche.

Le dispositif à pince est soit inclus d'origine dans la broche (auquel cas la possibilité de monter un mandrin pourra varier d'une machine à l'autre), soit enfoncé dans le cône Morse usuellement alésé dans la broche (auquel cas, la souplesse d'emploi qui en découle sera au détriment de la rigidité et de la perfection d'alignement).

Dans les années 1900 la variété des types de pinces était infinie, mais ça s'est normalisé depuis (il en reste tout de même quelques dizaines de types : plusieurs formes générales déclinée chacune en plusieurs dimensions). Pour s'affranchir de toute dépendance à un fournisseur en particulier, on veillera donc à choisir un type de pince qui soit normalisé et assez usuel (par exemple, disponible au catalogue Otelo - quoique, certaines pinces anciennes mais encore fabriquées n'y figurent pas).

Re: Tour à métaux et rechargement

Re: Tour à métaux et rechargement

Bonjour

Quand je vois les réponses je reste perplexe et admiratif devant tant de savoir...

Si je résume mon sentiment après lecture : Le problème en fait c'est que le rechargeur/collectionneur qui refait ou conçoit des outils ou traite de l'acier pour se faire des pièces d'armes à besoin d'un "VRAI" tour. C'est clair. Mais celui qui ne fait que de la douille ou à la limite des petites pièces alu de temps à autres est dans une situation très ambigüe : il fait du "modélisme" en quelque sorte mais en assez grande série. Usiner 50 pièces dans de mauvaises conditions doit vite devenir assez difficile. J'ai bien lu les commentaires fort judicieux sur la praticité du tour auquel je pensais. Trouver le "tour idéal" du rechargeur je n'y crois plus. Mais je vais quand même essayer dans les mini tours. Au moins j'apprendrais quelque chose et je pourrais peut être aider les copains moins outillés de quelques douilles dans quelques mois.

Quand je vois les réponses je reste perplexe et admiratif devant tant de savoir...

Si je résume mon sentiment après lecture : Le problème en fait c'est que le rechargeur/collectionneur qui refait ou conçoit des outils ou traite de l'acier pour se faire des pièces d'armes à besoin d'un "VRAI" tour. C'est clair. Mais celui qui ne fait que de la douille ou à la limite des petites pièces alu de temps à autres est dans une situation très ambigüe : il fait du "modélisme" en quelque sorte mais en assez grande série. Usiner 50 pièces dans de mauvaises conditions doit vite devenir assez difficile. J'ai bien lu les commentaires fort judicieux sur la praticité du tour auquel je pensais. Trouver le "tour idéal" du rechargeur je n'y crois plus. Mais je vais quand même essayer dans les mini tours. Au moins j'apprendrais quelque chose et je pourrais peut être aider les copains moins outillés de quelques douilles dans quelques mois.

Collecting military surplus, the most fun a man can have with his pants on...

MEMBRE UNPACT 6389

a9802opk- Membre confirmé

- Nombre de messages : 261

Age : 60

Localisation : Paris / Bourgogne

Date d'inscription : 14/05/2017