ACIER FRF1

+4

lolo577

azul

steiff60

goubert

8 participants

Page 1 sur 1

ACIER FRF1

ACIER FRF1

Bonsoir quelqu'un connait le type d'acier qui a servi a la fabrication du boitier de frf1 ?

au plaisir

vincent

au plaisir

vincent

goubert- Membre confirmé

- Nombre de messages : 244

Age : 47

Date d'inscription : 17/02/2014

Re: ACIER FRF1

Re: ACIER FRF1

Tu compte relancer une fabrication? si je ne me trompe, du XC38. C'était des armes forgées, la raison en était l'économie de métal.

Certain prétendent que usiné, ou forgé la résistance est identique ; Pas ce qui était enseigné a une époque

Certain prétendent que usiné, ou forgé la résistance est identique ; Pas ce qui était enseigné a une époque

rackham- Futur pilier

- Nombre de messages : 797

Age : 62

Date d'inscription : 02/03/2013

Re: ACIER FRF1

Re: ACIER FRF1

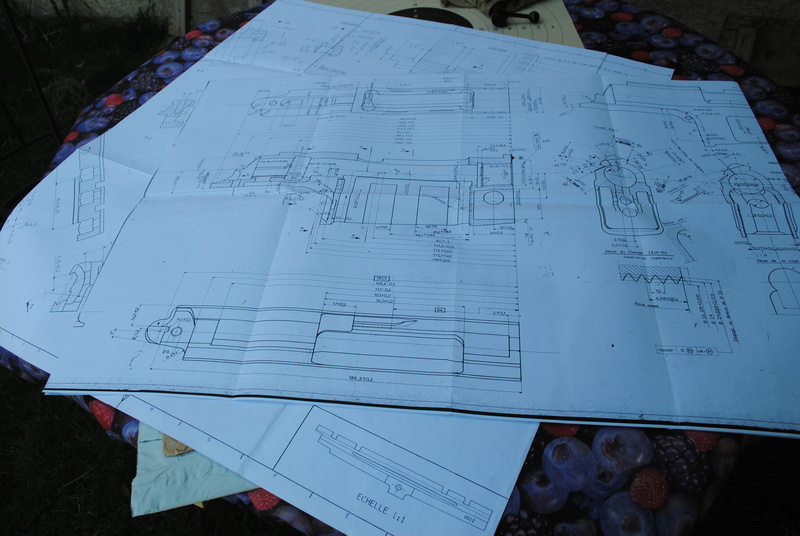

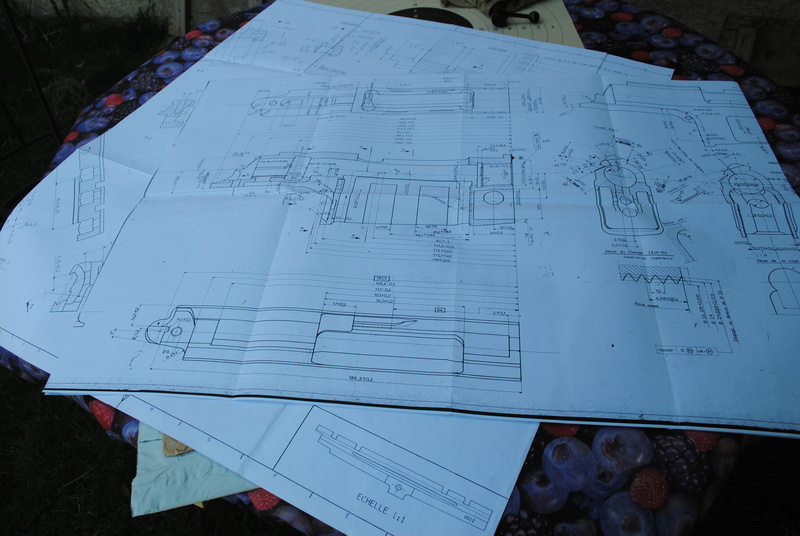

c'est possible d'avoir une copie des plan ????

goubert- Membre confirmé

- Nombre de messages : 244

Age : 47

Date d'inscription : 17/02/2014

Re: ACIER FRF1

Re: ACIER FRF1

J'ai été enfant de choeur et militant socialiste. C'est dire si j'ai entendu des conneries (M.AUDIARD)

steiff60- Membre expert

- Nombre de messages : 697

Date d'inscription : 04/01/2011

Re: ACIER FRF1

Re: ACIER FRF1

rackham a écrit:Tu compte relancer une fabrication? si je ne me trompe, du XC38. C'était des armes forgées, la raison en était l'économie de métal.

Certain prétendent que usiné, ou forgé la résistance est identique ; Pas ce qui était enseigné a une époque

pour rire un vosgien (du sud) va venir t'expliquer tout ça .......

pour rire un vosgien (du sud) va venir t'expliquer tout ça ....... J'ai été enfant de choeur et militant socialiste. C'est dire si j'ai entendu des conneries (M.AUDIARD)

steiff60- Membre expert

- Nombre de messages : 697

Date d'inscription : 04/01/2011

Re: ACIER FRF1

Re: ACIER FRF1

Rions donc :

Fallait bien trouver un argument pour se débarasser de ces forges puantes... N'empêche que les bielles moteur (celles en acier) sont restées forgées (au sens générique, couvrant estampage, matriçage, roulage, etc. effectués à chaud).

Mais le forgeage donne un résultat grossier ; ensuite il faut finir tout ou partie par usinage. La question est alors de savoir jusqu'à quel stade le formage à chaud est poussé : sur une bielle de bagnole ça ressemble bigrement à une bielle, sur une boîte de culasse de Lebel c'est guère qu'un bloc rectangulaire avec une petite queue... Une ébauche forgée pour MAS 36 ou FRF1 risque bien de ressembler à ça ; en ce cas, peu de différences avec un bloc scié dans une barre laminée à la section adéquate (d'ailleurs, le laminage est aussi un genre de forgeage).

Le plus ordinaire bout de fer plat est en réalité une barre d'acier forgé...

La différence, se trouve surtout par rapport à l'acier coulé (coulé dans un moule de la forme désirée). Ça c'est une m... (disons, une "matière difficile à mettre parfaitement au point").

Le FRF1, du simple XC38 ? Même pas une petite pincée de chrome et de molybdène (du genre 35CD4, 42CD4, etc.).

C'est pas une question "par politesse" : ça m'intéresse réellement.

Fallait bien trouver un argument pour se débarasser de ces forges puantes... N'empêche que les bielles moteur (celles en acier) sont restées forgées (au sens générique, couvrant estampage, matriçage, roulage, etc. effectués à chaud).

Mais le forgeage donne un résultat grossier ; ensuite il faut finir tout ou partie par usinage. La question est alors de savoir jusqu'à quel stade le formage à chaud est poussé : sur une bielle de bagnole ça ressemble bigrement à une bielle, sur une boîte de culasse de Lebel c'est guère qu'un bloc rectangulaire avec une petite queue... Une ébauche forgée pour MAS 36 ou FRF1 risque bien de ressembler à ça ; en ce cas, peu de différences avec un bloc scié dans une barre laminée à la section adéquate (d'ailleurs, le laminage est aussi un genre de forgeage).

Le plus ordinaire bout de fer plat est en réalité une barre d'acier forgé...

La différence, se trouve surtout par rapport à l'acier coulé (coulé dans un moule de la forme désirée). Ça c'est une m... (disons, une "matière difficile à mettre parfaitement au point").

Le FRF1, du simple XC38 ? Même pas une petite pincée de chrome et de molybdène (du genre 35CD4, 42CD4, etc.).

C'est pas une question "par politesse" : ça m'intéresse réellement.

Re: ACIER FRF1

Re: ACIER FRF1

Bonjour,

On considère généralement qu'un pièce forgée ou matricée est plus résistante que si elle est usinée. Cela vient du fait que la mise en forme par forgeage permet d'orienter les fibres du métal alors que l'usinage coupe ces fibres. De plus, le forgeage permet de resserrer ces fibres, tout cela améliorant les caractéristiques du métal, en particulier en fatigue

Il suffit de voir le différence que l'on obtient entre une lame forgée et une lame simplement découpée dans une tôle, à nuance égale.

J'ai encore en mémoire ces dessins du "Guide du Dessinateur Industriel" (GDI pour les intimes ) qui montre les fibrages de pièces.

) qui montre les fibrages de pièces.

Celle-ci n'est pas extraite du GDI, mais elle montre bien le fibrage.

Azul

On considère généralement qu'un pièce forgée ou matricée est plus résistante que si elle est usinée. Cela vient du fait que la mise en forme par forgeage permet d'orienter les fibres du métal alors que l'usinage coupe ces fibres. De plus, le forgeage permet de resserrer ces fibres, tout cela améliorant les caractéristiques du métal, en particulier en fatigue

Il suffit de voir le différence que l'on obtient entre une lame forgée et une lame simplement découpée dans une tôle, à nuance égale.

J'ai encore en mémoire ces dessins du "Guide du Dessinateur Industriel" (GDI pour les intimes

) qui montre les fibrages de pièces.

) qui montre les fibrages de pièces.

Celle-ci n'est pas extraite du GDI, mais elle montre bien le fibrage.

Azul

Bon à rien mais prêt à tout.

azul- Futur pilier

- Nombre de messages : 722

Age : 60

Localisation : Lauragais

Date d'inscription : 19/09/2010

Re: ACIER FRF1

Re: ACIER FRF1

Verchère a écrit:

Le FRF1, du simple XC38 ? Même pas une petite pincée de chrome et de molybdène (du genre 35CD4, 42CD4, etc.).

C'est pas une question "par politesse" : ça m'intéresse réellement.

Un malheureux XC 38 ? Je suis aussi étonné... J'aurais bien choisi les mêmes nuances que toi... Pour les traitements thermiques, un "petit" XC, je suis perplexe...

Verchère ! Tu es resté aux anciennes désignation des aciers, et cela m'amuse beaucoup

(je ne suis jamais fait aux nouvelles !)

(je ne suis jamais fait aux nouvelles !)C'est pas la ferraille qui commande !!!

(traduction un peu primaire de la domination de l'Homme sur la matière)

lolo577- Pilier du forum

- Nombre de messages : 1245

Age : 54

Localisation : Pas très loin de St Amable (63)

Date d'inscription : 06/08/2009

Re: ACIER FRF1

Re: ACIER FRF1

je viens de regarder à l'instant sur le plan, XC38 f ; J'avais oublié le petit "f"

rackham- Futur pilier

- Nombre de messages : 797

Age : 62

Date d'inscription : 02/03/2013

Re: ACIER FRF1

Re: ACIER FRF1

Le "f" je ne l'ai pas dans mon manuel de 1978. J'ai S, M, TS, DF, signifiant "soudable", "moulé", "pour trempe superficielle" et "pour déformation à froid". Le seul "F" qui y figure, c'est pour les non-ferreux ("état brut de fabrication").

Jolie, la photo de fibrage du crochet de levage. On trouve ça aussi (moins net, révélé par l'oxydation) sur des pièces de fouille (armes, outils agricoles, nez d'obus en acier, etc.)

Dans le cas présent, on verrait sans doute le même genre sur un boîtier de culasse non forgé, mais usiné dans un tronçon de barre laminée (à condition qu'il soit pris dans la longueur de la barre) ; ce qui peut expliquer l'assertion comme quoi le forgeage n'apporte rien (car en fait, il aurait déjà été fait par le fournisseur d'acier).

Sur la boîte de culasse de Lebel, seule la queue était ébauchée par forgeage ; et sa résistance était soigneusement testée. Ce qui m'a surpris car elle n'est guère sollicitée au tir, et n'est soumise à rude effort qu'au corps à corps, ou si le fusil est utilisé comme levier ou perche...

Le XC 38 prend la trempe, assez nettement (j'en ai utilisé pour des matrices de recalibrage).

Bien sûr on trouverait aisément plus robuste, mais sur les armes on évite généralement l'acier trop dur : on préfère que ça périsse par déformation, plutôt que par rupture avec projection de petits morceaux...

Et plus c'est dur plus les défauts de conception, de matière, d'usinage ou de traitement thermique seront sensibles. Les caractéristiques du XC 38 sont dans la ligne des aciers du Lebel (le "X" signifiant "faible taux d'impuretés") ; et pour les non-initiés le "38" c'est 100 fois le taux de Carbone (soit 0.38 %).

Donc, acier à 0.38 % de Carbone, analyse poussée des impuretés, très basses teneurs en Phosphore et Soufre ; de la bonne camelote, quoi (mais bien trop molle pour faire des lames d'épée).

Comme remarqué, je reste fidèle à l'ancienne norme de désignation, et je ne suis pas le seul. Même dans l'industrie, et des plus jeunes que moi, en sont restés là ; les fournisseurs aussi, donnent souvent l'ancienne dénomination entre parenthèses ; la nouvelle est souvent moins commode. Et celle des ricains n'est guère décryptable de tête.

Alors pour les copains, faisons tourner l'Enigma :

Par exemple le 42CD4 cité plus haut, nouvelle dénomination européenne 42CrMo4,

aux USA 4140 ou 4142 (c'est que, maintenant j'ai déniché un tableau d'équivalences...)

0.42 % de carbone

C ou Cr pour Chrome (une seule lettre c'était plus compact que le symbole chimique)

D ou Mo pour Molybdène (le M était déjà pris pour Manganèse)

4 ... c'est relatif au taux de Chrome, mais de façon un peu tordue !

Ça ne s'applique qu'aux aciers faiblement alliés et c'est censé faciliter la lecture et condenser la dénomination. La teneur est multipliée par un coefficient (pour Chrome, Cobalt, Manganèse, Nickel et Silicium le coefficient est 4 ; pour la plupart des autres c'est 10).

Les éléments sont listés par teneur décroissante, puis viennent les valeurs des éléments les plus déterminants (séparées au besoin par des tirets, mais souvent seul le premier élément d'addition est quantifié ; ici le Molybdène n'est pas quantifié).

Ça m'a donné du mal à l'école ; maintenant je triche, j'ai toujours le bouquin à portée de main !

Ce qui nous fait 0.42 % de Carbone, 1 % de Chrome et un peu de Molybdène ... grosso-modo !

En pratique, chaque nuance normalisée est détaillée dans une fiche, avec des taux réels souvent légèrement différents de l'appellation, assortis de tolérances parfois surprenantes par leur largeur.

L'objectif est de permettre une bonne évaluation de la résistance, des conditions d'usinage et de traitement thermique, sans devoir impérativement effectuer de tests sur chaque lot de matière. En fait, ceci n'est satisfaisant que quand on dispose d'une bonne marge de sécurité...

Jolie, la photo de fibrage du crochet de levage. On trouve ça aussi (moins net, révélé par l'oxydation) sur des pièces de fouille (armes, outils agricoles, nez d'obus en acier, etc.)

Dans le cas présent, on verrait sans doute le même genre sur un boîtier de culasse non forgé, mais usiné dans un tronçon de barre laminée (à condition qu'il soit pris dans la longueur de la barre) ; ce qui peut expliquer l'assertion comme quoi le forgeage n'apporte rien (car en fait, il aurait déjà été fait par le fournisseur d'acier).

Sur la boîte de culasse de Lebel, seule la queue était ébauchée par forgeage ; et sa résistance était soigneusement testée. Ce qui m'a surpris car elle n'est guère sollicitée au tir, et n'est soumise à rude effort qu'au corps à corps, ou si le fusil est utilisé comme levier ou perche...

Le XC 38 prend la trempe, assez nettement (j'en ai utilisé pour des matrices de recalibrage).

Bien sûr on trouverait aisément plus robuste, mais sur les armes on évite généralement l'acier trop dur : on préfère que ça périsse par déformation, plutôt que par rupture avec projection de petits morceaux...

Et plus c'est dur plus les défauts de conception, de matière, d'usinage ou de traitement thermique seront sensibles. Les caractéristiques du XC 38 sont dans la ligne des aciers du Lebel (le "X" signifiant "faible taux d'impuretés") ; et pour les non-initiés le "38" c'est 100 fois le taux de Carbone (soit 0.38 %).

Donc, acier à 0.38 % de Carbone, analyse poussée des impuretés, très basses teneurs en Phosphore et Soufre ; de la bonne camelote, quoi (mais bien trop molle pour faire des lames d'épée).

Comme remarqué, je reste fidèle à l'ancienne norme de désignation, et je ne suis pas le seul. Même dans l'industrie, et des plus jeunes que moi, en sont restés là ; les fournisseurs aussi, donnent souvent l'ancienne dénomination entre parenthèses ; la nouvelle est souvent moins commode. Et celle des ricains n'est guère décryptable de tête.

Alors pour les copains, faisons tourner l'Enigma :

Par exemple le 42CD4 cité plus haut, nouvelle dénomination européenne 42CrMo4,

aux USA 4140 ou 4142 (c'est que, maintenant j'ai déniché un tableau d'équivalences...)

0.42 % de carbone

C ou Cr pour Chrome (une seule lettre c'était plus compact que le symbole chimique)

D ou Mo pour Molybdène (le M était déjà pris pour Manganèse)

4 ... c'est relatif au taux de Chrome, mais de façon un peu tordue !

Ça ne s'applique qu'aux aciers faiblement alliés et c'est censé faciliter la lecture et condenser la dénomination. La teneur est multipliée par un coefficient (pour Chrome, Cobalt, Manganèse, Nickel et Silicium le coefficient est 4 ; pour la plupart des autres c'est 10).

Les éléments sont listés par teneur décroissante, puis viennent les valeurs des éléments les plus déterminants (séparées au besoin par des tirets, mais souvent seul le premier élément d'addition est quantifié ; ici le Molybdène n'est pas quantifié).

Ça m'a donné du mal à l'école ; maintenant je triche, j'ai toujours le bouquin à portée de main !

Ce qui nous fait 0.42 % de Carbone, 1 % de Chrome et un peu de Molybdène ... grosso-modo !

En pratique, chaque nuance normalisée est détaillée dans une fiche, avec des taux réels souvent légèrement différents de l'appellation, assortis de tolérances parfois surprenantes par leur largeur.

L'objectif est de permettre une bonne évaluation de la résistance, des conditions d'usinage et de traitement thermique, sans devoir impérativement effectuer de tests sur chaque lot de matière. En fait, ceci n'est satisfaisant que quand on dispose d'une bonne marge de sécurité...

Re: ACIER FRF1

Re: ACIER FRF1

Bonjour,

Il ne faut pas taper sur ce pauvre XC38, c'est un acier mi-dur de construction courante, qui prend bien la trempe et dont les caractéristiques sont tout à fait correctes. Il ne faut pas oublier que les éléments d'addition (Chrome, Molybdène ....) font aussi grimper le prix.

J'avais lu quelque part que les boîtiers de 98G étaient en XC10 cementés trempés, pour avoir passé une lime sur l'un deux, il y a bien une couche très dure en surface et un acier beaucoup plus tendre dessous.

Quand au forgeage, outre l'influence sur les caractéristiques mécaniques, il sert aussi à réduire le volume de copeaux.

Azul

Il ne faut pas taper sur ce pauvre XC38, c'est un acier mi-dur de construction courante, qui prend bien la trempe et dont les caractéristiques sont tout à fait correctes. Il ne faut pas oublier que les éléments d'addition (Chrome, Molybdène ....) font aussi grimper le prix.

J'avais lu quelque part que les boîtiers de 98G étaient en XC10 cementés trempés, pour avoir passé une lime sur l'un deux, il y a bien une couche très dure en surface et un acier beaucoup plus tendre dessous.

Quand au forgeage, outre l'influence sur les caractéristiques mécaniques, il sert aussi à réduire le volume de copeaux.

Azul

Bon à rien mais prêt à tout.

azul- Futur pilier

- Nombre de messages : 722

Age : 60

Localisation : Lauragais

Date d'inscription : 19/09/2010

Re: ACIER FRF1

Re: ACIER FRF1

Numérisée ? Avec une définition permettant de bien lire les cotes ? Bon, j'insisterai pas...goubert a écrit:... c'est possible d'avoir une copie des plan ?

Ce serait tout de même bien de savoir ce que signifiait à l'époque le "f" de "XC38 f" ; si quelqu'un se souvient.

Le forgeage pour diminuer la quantité de copeaux à usiner, sur la fabrication de la boîte de culasse de Lebel en 1900 à Châtellerault c'est pas évident ; pourtant à l'époque les outils de coupe n'étaient pas ce qu'ils sont maintenant, et la forge était plus usuelle.

Peut-être ne doit-on pas essayer des forgeages trop extrêmes, sous peine de créer des criques ou fissures. L'allégement médian d'une bielle de moteur ou d'une lame de sabre, le contre-coudage d'un arbre à cames ça ne demande pas une déformation énorme ; le défonçage du trou de magasin d'une boîte de culasse genre Lebel c'est autre chose...

Pour ceux qui ont suivi à grand peine ce sujet, voici quelques valeurs indicatives pour les dimensions externes d'une boîte de culasse (quand la section de la pièce augmente, la trempe devient plus lente, donc plus douce, les valeurs de résistance diminuent et l'allongement à la rupture augmente). Une boîte de culasse étant largement creuse, si à la trempe l'intérieur est parcouru d'un jet refroidissant, les résistances seront plus élevés qu'ici.

TYPE__TREMPE__REVENU__R élastique_____R rupture_____Allongement

XC10__eau 900°__200°____28 kg/mm²___41 à 69 kg/mm²___20 % (valeurs pour XC10 cémenté)

XC38__eau 850°__600°____40 kg/mm²___63 à 77 kg/mm²___17 %

42CD4_huile 840°_600°____82 kg/mm²___98 à 118 kg/mm²__11 %

Le 42CD4 (4140 ou 4142 aux USA) n'est pas là par hasard : il semble assez utilisé, tout au moins en travaux amateurs (aux USA on peut légalement - ou pouvait - fabriquer librement sa propre carabine à 1 coup). Il est à l'évidence beaucoup plus robuste, mais son allongement à la rupture est bien plus faible que les autres (cette valeur caractérisant plus ou moins la marge de sécurité entre "arme HS" et "tireur HS").

Le XC10 cémenté pour les boîtiers de Mauser, ça demanderait confirmation documentaire mais c'est plausible : dur en surface pour éviter le matage des portées de tenons, déformable à coeur pour éviter les ruptures franches. D'autant qu'avec les tenons à l'avant, l'arrière ne sert qu'à guider la culasse (et à caler le 3e tenon, plus ou moins "à usage unique", donc autant le retenir en douceur). On connaît d'ailleurs le résultat d'une tentative de dévissage de canon avec une barre passée en travers du magasin...

Re: ACIER FRF1

Re: ACIER FRF1

Bonjour à tous, le "f" placé derrière la teneur en carbone est l'indice de pureté sur une échelle allant de "b à m", "m" désignant les aciers contenant les plus faibles pourcentage de soufre et de phosphore. C'est pas moi qui le dit c'est Monsieur Robert Nadreau dans son manuel "Ajustage et petite mécanique".

Paul.

Paul.

Dernière édition par Piotr Szut le Lun 16 Oct 2017, 12:00, édité 1 fois

Invité- Invité

Re: ACIER FRF1

Re: ACIER FRF1

Une question d'un complet béotien en la matière : pour réaliser telle ou telle nuance d'acier, comment procèdent-ils (les industriels dont c'est le métier) ?

Tant de pourcents de ceci, tant de pourcents de celà... Sous forme de poudre puis on brasse après puis on fond puis on forge ?

Comment s'assurer alors que la distribution de tout ça va être bien homogène, genre que, par exemple, tout le chrome ne va pas "migrer dans un coin" et tout le vanadium dans un autre.

Ou alors on fait comme pour le damas de forge ?

Oui, je sais, j'ai parfois des questions àlakon...

Tant de pourcents de ceci, tant de pourcents de celà... Sous forme de poudre puis on brasse après puis on fond puis on forge ?

Comment s'assurer alors que la distribution de tout ça va être bien homogène, genre que, par exemple, tout le chrome ne va pas "migrer dans un coin" et tout le vanadium dans un autre.

Ou alors on fait comme pour le damas de forge ?

Oui, je sais, j'ai parfois des questions àlakon...

Joel_- Pilier du forum

- Nombre de messages : 1894

Age : 63

Localisation : Lyon

Date d'inscription : 08/01/2016

Re: ACIER FRF1

Re: ACIER FRF1

azul a écrit:Bonjour,

On considère généralement qu'un pièce forgée ou matricée est plus résistante que si elle est usinée. Cela vient du fait que la mise en forme par forgeage permet d'orienter les fibres du métal alors que l'usinage coupe ces fibres. De plus, le forgeage permet de resserrer ces fibres, tout cela améliorant les caractéristiques du métal, en particulier en fatigue

Il suffit de voir le différence que l'on obtient entre une lame forgée et une lame simplement découpée dans une tôle, à nuance égale.

J'ai encore en mémoire ces dessins du "Guide du Dessinateur Industriel" (GDI pour les intimes) qui montre les fibrages de pièces.

Celle-ci n'est pas extraite du GDI, mais elle montre bien le fibrage.

Azul

en voilà un qui a fait le bac F1

cdt

turbine- Pilier du forum

- Nombre de messages : 1014

Age : 54

Localisation : pas de calais

Date d'inscription : 22/12/2011

Re: ACIER FRF1

Re: ACIER FRF1

Les convertisseurs Bessemer et Thomas, dont on parle tant, sont des procédés trop rapides pour fignoler le composition ; ils produisent surtout de l'acier à poutrelles et rails de chemin de fer.Joel_ a écrit:Tant de pourcents de ceci, tant de pourcents de celà... Sous forme de poudre puis on brasse après puis on fond puis on forge ?

Comment s'assurer alors que la distribution de tout ça va être bien homogène, genre que, par exemple, tout le chrome ne va pas "migrer dans un coin" et tout le vanadium dans un autre.

Ou alors on fait comme pour le damas de forge ?

A l'opposé, la refonte en creusets fermés de morceaux de métal soigneusement choisis et dosés, est lente et coûteuse ; on la réserve plutôt aux aciers fins et travaux spéciaux.

Entre les deux c'est le domaine qui nous intéresse ici, celui du four Martin-Siemens, chauffé au gaz et alimenté par de la fonte, de la ferraille et du minerai de fer (le four à arc, fonctionne de façon voisine).

L'élaboration de l'acier Martin est assez lente pour permettre le prélèvement en vue d'analyses et d'essais, afin d'ajouter les correctifs adéquats. Ceux-ci sont généralement pré-mélangés dans des lingots de fonte spéciale, ce qui favorise une bonne répartition. Par ailleurs, les réactions chimiques d'affinage de l'acier sont organisées de façon à produire des bouillonnements et des convections dans la masse de métal en fusion, ce qui en effectue le brassage.

Pour obtenir des lingots importants, plutôt que de construire d'énormes fours on vide simultanément plusieurs fours de taille ordinaire, ce qui lisse les petites différences.

Mais après coulée, durant la solidification, il n'est pas possible d'empêcher une certaine décantation du métal, modifiant la composition surtout en haut et en bas du lingot. Les extrémités sont donc immédiatement tranchées et remises dans le four, tandis que le corps du lingot est immédiatement pilonné, fortement et longuement (ça peut durer des jours).

La suite dépend de l'usage prévu pour la matière...

Pour une vision plus générale, voir le sujet :

https://www.tircollection.com/t20435-de-re-metallica#273189

Qui contient aussi plus de détails sur le four Martin :

https://www.tircollection.com/t20435p50-de-re-metallica#310834

Joel_- Pilier du forum

- Nombre de messages : 1894

Age : 63

Localisation : Lyon

Date d'inscription : 08/01/2016

Re: ACIER FRF1

Re: ACIER FRF1

Bonjour turbine,

J'ai fait une autre bac (E), avec la même méca que F1.

Puis quelques études de mécanique

je suppose que toi aussi, tu sors de la filière méca

Azul

J'ai fait une autre bac (E), avec la même méca que F1.

Puis quelques études de mécanique

je suppose que toi aussi, tu sors de la filière méca

Azul

Bon à rien mais prêt à tout.

azul- Futur pilier

- Nombre de messages : 722

Age : 60

Localisation : Lauragais

Date d'inscription : 19/09/2010

Re: ACIER FRF1

Re: ACIER FRF1

Je revient sur le sujet, XC38f la réponse ici http://www.metonorm.com/content/fr/Dossiers/73/XC38F/

rackham- Futur pilier

- Nombre de messages : 797

Age : 62

Date d'inscription : 02/03/2013

Re: ACIER FRF1

Re: ACIER FRF1

Un grand merci !

Pour l'exhaustivité du sujet, le lien ci-dessus nous apprend que :

<<

La nuance XC38f fait référence à une norme de 1946, la norme R971 : ACIERS DE CONSTRUCTION , non alliés et alliés pour l'industrie automobile. XC38f a la composition suivante :

C= 0.35/0.40%

Mn= 0.50/0.80%

Si= max 0.40%

f correspond à l'indice de "pureté". indice de pureté f:

P max =0.040%

S= max 0.035%

P+S = max 0.065%

Etat de référence de XC38f : recuit 850°C, refroidi en caisse:

E ( limite d'élasticité, en Kg/mm²): mini 33Kg/mm²

R (charge unitaire de rupture ou résistance en Kg/mm²) : 60 à 68Kg/mm²

N ( indice de qualité , égal à R+2,5A) : 112

Après traitement thermique : E 825°C ( E signifie trempé à l'Eau) , revenu 550°C

E ( limite d'élasticité, en Kg/mm²): mini 62Kg/mm²

R (charge unitaire de rupture ou résistance en Kg/mm²) : 80 à 95Kg/mm²

A (allongement pour cent après rupture (Lu-Lo)/Lox100 ) : 11

KL ,M (résilience en long sur barreau Mesnager): mini 10

>>

Bon, ben maintenant il ne nous manque plus que les plans...

Pour l'exhaustivité du sujet, le lien ci-dessus nous apprend que :

<<

La nuance XC38f fait référence à une norme de 1946, la norme R971 : ACIERS DE CONSTRUCTION , non alliés et alliés pour l'industrie automobile. XC38f a la composition suivante :

C= 0.35/0.40%

Mn= 0.50/0.80%

Si= max 0.40%

f correspond à l'indice de "pureté". indice de pureté f:

P max =0.040%

S= max 0.035%

P+S = max 0.065%

Etat de référence de XC38f : recuit 850°C, refroidi en caisse:

E ( limite d'élasticité, en Kg/mm²): mini 33Kg/mm²

R (charge unitaire de rupture ou résistance en Kg/mm²) : 60 à 68Kg/mm²

N ( indice de qualité , égal à R+2,5A) : 112

Après traitement thermique : E 825°C ( E signifie trempé à l'Eau) , revenu 550°C

E ( limite d'élasticité, en Kg/mm²): mini 62Kg/mm²

R (charge unitaire de rupture ou résistance en Kg/mm²) : 80 à 95Kg/mm²

A (allongement pour cent après rupture (Lu-Lo)/Lox100 ) : 11

KL ,M (résilience en long sur barreau Mesnager): mini 10

>>

Bon, ben maintenant il ne nous manque plus que les plans...

Sujets similaires

Sujets similaires» FRF1 en 22LR !!?? et FRF1 en 7-08

» Accident au 44 Magnum

» Etuis acier

» Cartridge .303 British

» Phosphatation acier

» Accident au 44 Magnum

» Etuis acier

» Cartridge .303 British

» Phosphatation acier

Page 1 sur 1

Permission de ce forum:

Vous ne pouvez pas répondre aux sujets dans ce forum

Accueil

Accueil Connexion

Connexion S'enregistrer

S'enregistrer