Moule-tube pour calepinage

5 participants

Page 1 sur 1

Moule-tube pour calepinage

Moule-tube pour calepinage

Un sujet TCAR sur le 9.5 Mauser Turc m'a donné l'idée d'un moule réduit à sa plus simple expression pour faciliter au maximum sa réalisation, monté dans une poignée polyvalente portant tous les éléments annexes.

L'objectif étant une balle pour calepinage papier, les rainures de graissage sont superflues ; ce qui simplifie beaucoup les choses (j'ai d'ailleurs déjà fait plusieurs moules de structure conventionnelle, produisant des balles lisses qui une fois moletées et aloxées se comportent très bien sans calepinage).

Une fois la réalisation commencée, j'ai découvert que j'étais assez proche de ceci, avec un moule tubulaire démoulant par glissement de la balle dans l'axe :

La différence principale étant que ma poignée accepte des corps de moule interchangeables. La poignée est compliquée et assez longue à réaliser, sans cependant nécessiter d'outillages particuliers hormis perceuse à colonne et tarauds. Le plus délicat étant le traçage et le pointage des nombreux trous ; toutefois les erreurs se corrigent par ajustage, sans que cela nuise à l'interchangeabilité des moules.

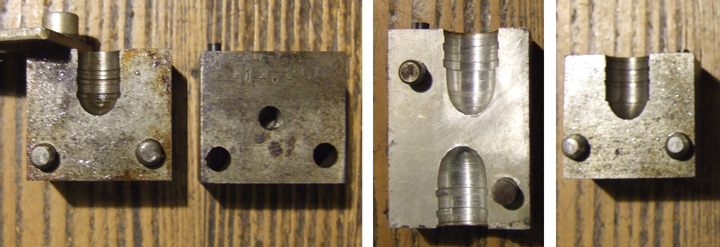

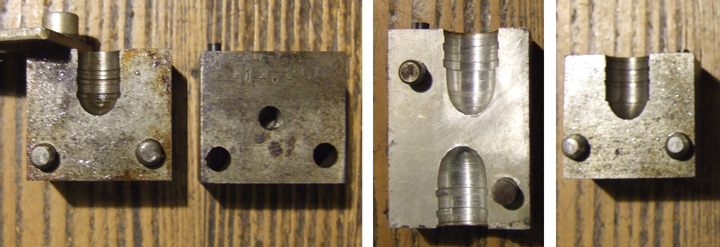

A gauche un moule, base en haut ; on peut difficilement faire plus simple ! A droite la poignée polyvalente (moins simple), avec un moule en place.

La poignée porte un "coupe-jet à levier" (évitant le brutal et primitif recours au maillet), plaqué par une bride assurant son maintien dans toutes les positions (et formant du côté opposé à la coulée une petite digue anti-débordement). La position du levier, l'épaisseur de la bride et la taille des têtes de vis permettent de frapper le moule retourné sur un bloc de bois ou de plomb, afin d'aider au démoulage (au risque d'esquinter la balle si on frappe un coup de trop).

La vis côté manche fait pivot pour le coupe-jet, la vis opposée fournit la butée pour les deux positions.

En dessous, deux trous taraudés reçoivent des vis serrant une plaque de fond contre le moule (ici absent). Le moule étant prévu pour coulisser librement dans la poignée, les ressorts ont aussi pour effet de l'appuyer sous le coupe-jet. Si le moule est débouchant (balle à méplat), cette plaque forme aussi le fond du moule.

Deux courtes vis radiales sont placées de part et d'autre, exactement entre les vis longitudinales de coupe-jet et de fond, avec un lamage mordant légèrement sur le taraudage de ces vis. Une bague de cuivre est encastrée dans ce lamage et fait office de frein pour les 2 vis longitudinales, quand on serre la vis.

NB : cette poignée en éclaté est la n°2, qui présente quelques différences avec la n°1 des photos au dessus.

Ça paraît bien compliqué ; mais un seul exemplaire suffit ! Sans doute trop complexe pour être commercialisable à prix raisonnable, par contre réalisable pour presque rien par un bricoleur moyen.

Je publierai ensuite les vues de détail de chaque pièce, avec les cotes principales (en fait indicatives, car on peut presque tout changer en préservant pourtant l'interchangeabilité des moules).

Ce qui est intéressant c'est le moule, ainsi réduit à sa plus simple expression : un cylindre de 20 mm extérieurement brut (plus exactement Ø 19.96 à 19.98, cote standard de l'étiré de décolletage), de longueur quelconque, dressé perpendiculairement sur les deux tranches (brut de tronçonnage au tour, c'est suffisant) et alésé intérieurement au profil désiré.

Le travail est donc quasiment réduit à l'alésage du profil ; de toutes façons on ne peut pas y couper !

Un tour parallèle très ordinaire permet d'usiner en avance manuelle un nez conique ou (plus difficilement) un nez arrondi (au forêt affûté rond) avec raccordement conique, mais l'état de surface ne sera pas parfait ; on peut tout de même obtenir le Ø de balle désiré, à +/- 0.01 mm.

Un tour à commande numérique réaliserait aisément et avec précision les nez arrondis ou ogivaux, avec le raccordement qu'on veut et pour un coût théoriquement très faible. Théoriquement, car ces machines sont optimisées pour la série, ce qui grève notablement le coût d'une pièce unitaire ; une production commerciale ne serait cependant pas impossible...

Dans les deux cas, un méplat facilite beaucoup les choses car il permet de tout faire à l'outil à aléser ; le bout rond impose de recourir à une fraise ou forêt de forme, avec la perte de précision ou le surcoût que ça implique. Le méplat (moule "débouchant") offre d'ailleurs une plus grande souplesse d'utilisation que le nez rond (moule "borgne").

Ici un moule pour 45-70 (débouchant) et un pour 12.7 Suédois (borgne). Et leurs balles, coulées dans des moules encore insuffisamment chauds (on remarque que la balle large et courte supporte bien mieux le manque de température).

On voit aussi que le raccordement conique entre le corps cylindrique et le nez rond n'est pas aussi parfaitement tangent qu'il était désiré (et de près, on discernerait que malgré tous les efforts le nez rond - creusé avec un forêt réaffûté - n'est pas parfaitement centré). Le nez conique est bien plus facile à réussir !

Ces balles un peu trop froides se démoulaient assez aisément en secouant le moule ou en le frappant légèrement, grâce au retrait du plomb pur que sur ces surfaces irrégulières j'ai mesuré à 0.85% (8.5 pour mille).

En laissant chauffer le moule (et le plomb) les balles sont meilleures mais le retrait diminue d'un poil et les ondulations d'usinage commencent à frotter. Il faut alors cogner le moule assez fort et à maintes reprises, au risque de l'esquinter ; mais avec un usinage parfait ou un rodage de l'empreinte à l'emeri, les balles tomberaient sans doute toutes seules...

Il y a une autre solution, du moins pour les moules débouchants : remplacer la plaque de fond par un dispositif d'éjection. On peut alors laisser monter la température et obtenir des balles nettement meilleures (vers 300 et 380 grains, les 3/4 des balles présentaient des variations inférieures à +/- 0.3 gn), et il suffit d'une simple poussée manuelle sur l'éjecteur.

Présentation de l'éjecteur, la prochaine fois...

Le dispositif d'éjection n'est pas la seule évolution envisageable.

Les moules débouchants pourraient aussi être montés à l'envers, pour couler par la pointe (avec plaque de fond pivotant comme le coupe-jet, pour éjecter). Voire un fond constitué par un piston plus ou moins enfoncé, pour ajuster la longueur des balles.

Ces diverses options seront réalisées et testées, les possibilités étant tout de même limitées par les impératifs d'ergonomie...

L'objectif étant une balle pour calepinage papier, les rainures de graissage sont superflues ; ce qui simplifie beaucoup les choses (j'ai d'ailleurs déjà fait plusieurs moules de structure conventionnelle, produisant des balles lisses qui une fois moletées et aloxées se comportent très bien sans calepinage).

Une fois la réalisation commencée, j'ai découvert que j'étais assez proche de ceci, avec un moule tubulaire démoulant par glissement de la balle dans l'axe :

La différence principale étant que ma poignée accepte des corps de moule interchangeables. La poignée est compliquée et assez longue à réaliser, sans cependant nécessiter d'outillages particuliers hormis perceuse à colonne et tarauds. Le plus délicat étant le traçage et le pointage des nombreux trous ; toutefois les erreurs se corrigent par ajustage, sans que cela nuise à l'interchangeabilité des moules.

A gauche un moule, base en haut ; on peut difficilement faire plus simple ! A droite la poignée polyvalente (moins simple), avec un moule en place.

La poignée porte un "coupe-jet à levier" (évitant le brutal et primitif recours au maillet), plaqué par une bride assurant son maintien dans toutes les positions (et formant du côté opposé à la coulée une petite digue anti-débordement). La position du levier, l'épaisseur de la bride et la taille des têtes de vis permettent de frapper le moule retourné sur un bloc de bois ou de plomb, afin d'aider au démoulage (au risque d'esquinter la balle si on frappe un coup de trop).

La vis côté manche fait pivot pour le coupe-jet, la vis opposée fournit la butée pour les deux positions.

En dessous, deux trous taraudés reçoivent des vis serrant une plaque de fond contre le moule (ici absent). Le moule étant prévu pour coulisser librement dans la poignée, les ressorts ont aussi pour effet de l'appuyer sous le coupe-jet. Si le moule est débouchant (balle à méplat), cette plaque forme aussi le fond du moule.

Deux courtes vis radiales sont placées de part et d'autre, exactement entre les vis longitudinales de coupe-jet et de fond, avec un lamage mordant légèrement sur le taraudage de ces vis. Une bague de cuivre est encastrée dans ce lamage et fait office de frein pour les 2 vis longitudinales, quand on serre la vis.

NB : cette poignée en éclaté est la n°2, qui présente quelques différences avec la n°1 des photos au dessus.

Ça paraît bien compliqué ; mais un seul exemplaire suffit ! Sans doute trop complexe pour être commercialisable à prix raisonnable, par contre réalisable pour presque rien par un bricoleur moyen.

Je publierai ensuite les vues de détail de chaque pièce, avec les cotes principales (en fait indicatives, car on peut presque tout changer en préservant pourtant l'interchangeabilité des moules).

Ce qui est intéressant c'est le moule, ainsi réduit à sa plus simple expression : un cylindre de 20 mm extérieurement brut (plus exactement Ø 19.96 à 19.98, cote standard de l'étiré de décolletage), de longueur quelconque, dressé perpendiculairement sur les deux tranches (brut de tronçonnage au tour, c'est suffisant) et alésé intérieurement au profil désiré.

Le travail est donc quasiment réduit à l'alésage du profil ; de toutes façons on ne peut pas y couper !

Un tour parallèle très ordinaire permet d'usiner en avance manuelle un nez conique ou (plus difficilement) un nez arrondi (au forêt affûté rond) avec raccordement conique, mais l'état de surface ne sera pas parfait ; on peut tout de même obtenir le Ø de balle désiré, à +/- 0.01 mm.

Un tour à commande numérique réaliserait aisément et avec précision les nez arrondis ou ogivaux, avec le raccordement qu'on veut et pour un coût théoriquement très faible. Théoriquement, car ces machines sont optimisées pour la série, ce qui grève notablement le coût d'une pièce unitaire ; une production commerciale ne serait cependant pas impossible...

Dans les deux cas, un méplat facilite beaucoup les choses car il permet de tout faire à l'outil à aléser ; le bout rond impose de recourir à une fraise ou forêt de forme, avec la perte de précision ou le surcoût que ça implique. Le méplat (moule "débouchant") offre d'ailleurs une plus grande souplesse d'utilisation que le nez rond (moule "borgne").

Ici un moule pour 45-70 (débouchant) et un pour 12.7 Suédois (borgne). Et leurs balles, coulées dans des moules encore insuffisamment chauds (on remarque que la balle large et courte supporte bien mieux le manque de température).

On voit aussi que le raccordement conique entre le corps cylindrique et le nez rond n'est pas aussi parfaitement tangent qu'il était désiré (et de près, on discernerait que malgré tous les efforts le nez rond - creusé avec un forêt réaffûté - n'est pas parfaitement centré). Le nez conique est bien plus facile à réussir !

Ces balles un peu trop froides se démoulaient assez aisément en secouant le moule ou en le frappant légèrement, grâce au retrait du plomb pur que sur ces surfaces irrégulières j'ai mesuré à 0.85% (8.5 pour mille).

En laissant chauffer le moule (et le plomb) les balles sont meilleures mais le retrait diminue d'un poil et les ondulations d'usinage commencent à frotter. Il faut alors cogner le moule assez fort et à maintes reprises, au risque de l'esquinter ; mais avec un usinage parfait ou un rodage de l'empreinte à l'emeri, les balles tomberaient sans doute toutes seules...

Il y a une autre solution, du moins pour les moules débouchants : remplacer la plaque de fond par un dispositif d'éjection. On peut alors laisser monter la température et obtenir des balles nettement meilleures (vers 300 et 380 grains, les 3/4 des balles présentaient des variations inférieures à +/- 0.3 gn), et il suffit d'une simple poussée manuelle sur l'éjecteur.

Présentation de l'éjecteur, la prochaine fois...

Le dispositif d'éjection n'est pas la seule évolution envisageable.

Les moules débouchants pourraient aussi être montés à l'envers, pour couler par la pointe (avec plaque de fond pivotant comme le coupe-jet, pour éjecter). Voire un fond constitué par un piston plus ou moins enfoncé, pour ajuster la longueur des balles.

Ces diverses options seront réalisées et testées, les possibilités étant tout de même limitées par les impératifs d'ergonomie...

Re: Moule-tube pour calepinage

Re: Moule-tube pour calepinage

Oui, sans doute ; les méplats font ici environ 6.0 mm.deGuers a écrit:... Serait-il possible de réduire d'un tiers la surface du méplat de l'ogive ?

Mais réduire le diamètre de 1/3, ça donne 4 mm, ce qui impose d'utiliser un outil encore plus petit (et un outil à aléser Ø 3.5 sur 30 mm de long, c'est pas bien costaud).

Réduire la surface de 1/3, ça donne 4.9 mm. L'outil utilisé pour ces moules (un taraud M5 cassé) conviendrait ; d'ailleurs un des moules de la série (j'en ai fait 10) avait un méplat de 5 mm environ.

Le prétexte à cette réalisation, c'était le 9.5 Mauser Turc, pour magasin Kropatscheck.

Il m'avait donc semblé utile de forcer un peu sur le méplat, pour plusieurs raisons :

- Sécurité dans le magasin, donc méplat plus gros que les amorces LR,

- Résistance du nez aux chocs du recul dans le magasin (quoique j'aie un doute sur l'opportunité d'utiliser le magasin tubulaire avec des balles en plomb mou),

- Liberté pour concevoir un éjecteur, la disposition alors envisagée permettant difficilement de le faire plus petit que Ø 5 ; et il ne doit surtout pas risquer d'accrocher sur les bords du trou du moule.

- Un angle d'ogive pas trop important, pour que le calepin puisse mordre dessus sans faire de plis.

- Le nez conique étant moins lourd qu'une ogive, un méplat plus gros rattrape un peu la perte de poids (le poids du nez ayant son importance pour le gonflement par inertie).

Les autres moules se sont ajoutés en cours de travail, dont deux tout simplement pour rattraper une fausse manoeuvre ayant fait dépasser la cote prévue (il n'était alors pas question de changer le réglage de l'angle, ce qui limitait les possibilités). A la première erreur j'ai téléphoné à un copain pour avoir les cotes F et Z de son Trapdoor (cotes qu'il a bien sûr pu me fournir dans l'instant) ce qui a donné le moule ci-dessus, mais à la seconde je ne savais plus quoi faire de l'ébauche ratée ... alors j'ai fait un moule de Chassepot un peu bizarre ... qui ne servira peut-être jamais.

Pour ces moules j'ai défini les profils en suivant au mieux les recommandations pour balles calepinées, toutefois modulées par les contingences du système de moulage et les possibilités du matériel d'usinage. Et ils ne sont pas encore testés au tir !

- Un corps légèrement conique faciliterait le démoulage. Pas forcément recommandé pour le calepinage, mais la balle Gras Mle 1874 était comme ça. Toutefois mon tour ne permettant qu'une seule conicité à la fois, j'ai préféré la réserver pour la base du nez. Donc corps cylindrique.

- Longueur du corps, longueur totale ... en première approche je ne pouvais que copier la balle d'époque.

- Le nez ogival long et lourd : un forêt affûté en arrondi se décentre aisément et il est difficile de raccorder sans coup férir. Il faut peut-être le réserver aux moules usinés en commande numérique.

- Une réduction de diamètre brutale entre le corps et la base d'ogive, genre "Semi Wad-Cutter", serait très facile à réaliser mais ne semble pas favorable à la bonne tenue du bord de calepin.

- Au contraire, si l'avant du calepin mord sur une courte portée conique il se serre mieux et prend plus facilement les rayures sans se déchirer ; ne disposant que d'une seule conicité, pour un nez conique je devais la prolonger jusqu'au méplat, et les longueurs étant fixées par la balle d'époque, ça définissait aussi le Ø de méplat.

En 9.5 Turc un nez conique à 30° aurait donné un méplat de 5 mm (acceptable) mais 15° pour le bord du calepin, ce qui m'a paru excessif. Et avec 10° au bord de calepin, le nez à 20° donnait un méplat énorme ; j'ai donc coupé la poire en deux et adopté 24° pour le nez (12° sous le calepin ; à peine plus, le papier plisserait).

Pour les 3 moules à nez rond raccordé par tronc de cône, ce sont les cotes du corps et du forêt ogival qui ont défini l'angle nécessaire pour raccorder ce tronc de cône de façon tangente à l'ogive (ce qui a d'ailleurs raté les 3 fois) ; et ça donnait un angle plus faible que 20°.

Re: Moule-tube pour calepinage

Re: Moule-tube pour calepinage

&

!

!Je réfléchi à de telles solutions.

De voir des réalisations, & les réflexions qui y mènent m’aide beaucoup!

Verchère a écrit:... un fond constitué par un piston plus ou moins enfoncé, pour ajuster la longueur des balles.

Ces diverses options seront réalisées et testées, les possibilités étant tout de même limitées par les impératifs d'ergonomie...

Ça aussi, j'y songeais!

Pas que pour la longueur. Pour pouvoir faire varier le poids des balles.

Ceci dit, je réfléchi en fait plutôt un couple moule/matrice de calibrage.

Qui permet de réaliser un moule plutôt grossier (profil de balle, & finitions)

('c’est fonction de mes compétence, & matériels accessible....!)

Par contre, presque tout est fondé sur un matriçage de la balle (profil, & dimensions).

Pâtre- Pilier du forum

- Nombre de messages : 7505

Age : 53

Localisation : Besançon (25)

Date d'inscription : 20/11/2013

Re: Moule-tube pour calepinage

Re: Moule-tube pour calepinage

belle réalisation, et merci pour les explications détaillées?

ça fait un moment que je réfléchis à adapter le moule Ideal cité en ouverture, et ta présentation m'ouvre des horizons (mais pas tout de suite, parce qu'une malencontreuse maladresse avec une bétonnière me prive d'une main pour quelques temps... )

)

ça fait un moment que je réfléchis à adapter le moule Ideal cité en ouverture, et ta présentation m'ouvre des horizons (mais pas tout de suite, parce qu'une malencontreuse maladresse avec une bétonnière me prive d'une main pour quelques temps...

https://www.youtube.com/watch?v=QxIWDmmqZzY

freebird- Pilier du forum

- Nombre de messages : 1765

Age : 56

Localisation : Lot 46

Date d'inscription : 28/12/2013

Re: Moule-tube pour calepinage

Re: Moule-tube pour calepinage

Très joli, j'aurai aussi pensé à un système de piston, mais qu'en sera t-il de l'étanchéité et de la dilatation..., peut être des entretoises calibrées seraient plus fiables et précises.

A mon avis, mais je peux me tromper, le point faible dans votre moule, ce sont les deux petits ressorts, j'ai un doute sur leur longévité après quelques chauffes non?

A mon avis, mais je peux me tromper, le point faible dans votre moule, ce sont les deux petits ressorts, j'ai un doute sur leur longévité après quelques chauffes non?

Razorback- Membre confirmé

- Nombre de messages : 218

Age : 62

Localisation : Champagne-Ardennes

Date d'inscription : 13/03/2019

Re: Moule-tube pour calepinage

Re: Moule-tube pour calepinage

C'est bien le but de ma présentation : donner des idées.freebird a écrit:... ta présentation m'ouvre des horizons

... bétonnière ...

J'ai connu un prof (de techno pourtant) qui a nettoyé avec un torchon la couronne d'une bétonnière ... pendant qu'elle tournait !

On lui a coupé un gros orteil pour le greffer à la place du pouce. Ça fonctionnait, mais tout de même pas si bien qu'avant !

Faut faire gaffe, avec les mains. Si les bureaucrates en ont au moins une de trop, nous autres manuels on n'en a déjà pas assez de deux...

Fond ajustable

Fond ajustable

L'option doit tout de même être envisagée avec quelque circonspection...

En effet, dans la disposition du moule Idéal deux défauts sont inévitables :

- on coule forcément par la base, ce qui ne semble pas optimal car les défauts de remplissage et de cisaillage sont réputés plus gênants (pour la précision) s'ils sont à la base (mieux vaudrait donc couler par le méplat).

- un profil "genre SWC" (étranglement net au bout de la partie cylindrique) est inévitable, sinon le poussoir aurait un bord trop fin et ne durerait pas longtemps (en plus, il gonflerait sous la résistance du plomb à l'éjection, et obligerait à forcer beaucoup). Or ce type d'ogive n'est pas favorable au calepin, dont le bord est trop exposé (et on ne peut pas le rabattre correctement sur l'étranglement).

Un autre défaut, moins grave, est la hauteur abominable que le dispositif de réglage donne à l'ensemble...

Pour contourner ces inconvénients, je ne vois pour l'instant que la solution d'orienter le moule pour couler par le méplat, et de fermer le fond par un piston plus ou moins enfoncé, qu'il faudra carrément ôter pour démouler (c'est le cas sur pas mal de moules conventionnels pour balle Minié, et cela semble bien accepté).

Toutefois, il faudra réaliser pour chaque diamètre un piston et prévoir la nécessité d'un moule un peu plus long (guidage minimal du piston en capacité maxi).

Ainsi, même en imaginant un système de réglage de positionnement absolument indépendant du piston (pour simplifier chaque piston) le fond réglable complique tout de même notablement chaque moule.

Problèmes de jeu piston / moule avec la dilatation ? Je le craignais pour l'éjecteur, qui est une tige de 4.98 logée dans une plaque de fond de moule alésée à ~ 5.00 (des piges de 5.03 ne rentrent pas). Mais à ce niveau ça n'a pas l'air de poser problème (j'en ai presque été surpris).

Il faut donc savoir quel est le réel intérêt du moule à poids réglable...

Car on n'a en fait nul besoin d'ajuster la balle à 1 gn près. Si on veut tirer du 380 gn et que le moule délivre 375 ou 385 gn, ça ne change pas grand chose sinon rien.

Et si on veut faire une balle très lègère, on va se retrouver avec un corps minuscule surmonté d'une ogive démesurée, qui ne sera pas bonne à grand chose...

L'idée de moules ultra-simplifiés pour en faciliter au maximum la fabrication, permet de fabriquer un moule par diamètre et par longueur, et c'est même là qu'elle prend tout son intérêt.

Certes la longueur, on peut toujours la raccourcir. Mais curieusement c'est plus exigeant en matériel que la fabrication du moule ! Car il est possible d'obtenir la perfection en diamètres, concentricité et perpendicularité des tranches sur un vieux tour complètement déglingué, simplement en y bricolant une lunette de décolletage. Par contre pour recouper bien perpendiculairement la tranche d'un court rondin, la lunette de décolletage est hors sujet et il faut un mandrin en excellent état, voire même plutôt un système à pince (ça se bricole aussi, mais beaucoup moins facilement que la lunette de décolletage).

Toutefois, le piston amovible (réglable ou non) permet aussi la réalisation de culots plus ou moins creux...

C'est pourquoi je vais aussi étudier cette option, même si je ne crois qu'à moitié à son intérêt.

En effet, dans la disposition du moule Idéal deux défauts sont inévitables :

- on coule forcément par la base, ce qui ne semble pas optimal car les défauts de remplissage et de cisaillage sont réputés plus gênants (pour la précision) s'ils sont à la base (mieux vaudrait donc couler par le méplat).

- un profil "genre SWC" (étranglement net au bout de la partie cylindrique) est inévitable, sinon le poussoir aurait un bord trop fin et ne durerait pas longtemps (en plus, il gonflerait sous la résistance du plomb à l'éjection, et obligerait à forcer beaucoup). Or ce type d'ogive n'est pas favorable au calepin, dont le bord est trop exposé (et on ne peut pas le rabattre correctement sur l'étranglement).

Un autre défaut, moins grave, est la hauteur abominable que le dispositif de réglage donne à l'ensemble...

Pour contourner ces inconvénients, je ne vois pour l'instant que la solution d'orienter le moule pour couler par le méplat, et de fermer le fond par un piston plus ou moins enfoncé, qu'il faudra carrément ôter pour démouler (c'est le cas sur pas mal de moules conventionnels pour balle Minié, et cela semble bien accepté).

Toutefois, il faudra réaliser pour chaque diamètre un piston et prévoir la nécessité d'un moule un peu plus long (guidage minimal du piston en capacité maxi).

Ainsi, même en imaginant un système de réglage de positionnement absolument indépendant du piston (pour simplifier chaque piston) le fond réglable complique tout de même notablement chaque moule.

Problèmes de jeu piston / moule avec la dilatation ? Je le craignais pour l'éjecteur, qui est une tige de 4.98 logée dans une plaque de fond de moule alésée à ~ 5.00 (des piges de 5.03 ne rentrent pas). Mais à ce niveau ça n'a pas l'air de poser problème (j'en ai presque été surpris).

Il faut donc savoir quel est le réel intérêt du moule à poids réglable...

Car on n'a en fait nul besoin d'ajuster la balle à 1 gn près. Si on veut tirer du 380 gn et que le moule délivre 375 ou 385 gn, ça ne change pas grand chose sinon rien.

Et si on veut faire une balle très lègère, on va se retrouver avec un corps minuscule surmonté d'une ogive démesurée, qui ne sera pas bonne à grand chose...

L'idée de moules ultra-simplifiés pour en faciliter au maximum la fabrication, permet de fabriquer un moule par diamètre et par longueur, et c'est même là qu'elle prend tout son intérêt.

Certes la longueur, on peut toujours la raccourcir. Mais curieusement c'est plus exigeant en matériel que la fabrication du moule ! Car il est possible d'obtenir la perfection en diamètres, concentricité et perpendicularité des tranches sur un vieux tour complètement déglingué, simplement en y bricolant une lunette de décolletage. Par contre pour recouper bien perpendiculairement la tranche d'un court rondin, la lunette de décolletage est hors sujet et il faut un mandrin en excellent état, voire même plutôt un système à pince (ça se bricole aussi, mais beaucoup moins facilement que la lunette de décolletage).

Toutefois, le piston amovible (réglable ou non) permet aussi la réalisation de culots plus ou moins creux...

C'est pourquoi je vais aussi étudier cette option, même si je ne crois qu'à moitié à son intérêt.

Moule vs matrice

Moule vs matrice

Un moule tel que je le présente est très analogue à une matrice de formage de balle ; c'est d'ailleurs la réflexion qu'a fait mon armurier quand je lui ai montré...

Il y a toutefois une différence de résistance : en formage on monte aisément la pression du plomb à 500 voir 1000 bars, et une forme de Ø 20 en acier mi-doux ou laiton gonflerait trop aisément (pour être tranquille il faut prévoir un Ø 30, en acier mi-dur éventuellement trempé).

Une différence de longueur, aussi : pour le formage il faut prévoir une sur-longueur de chaque côté, pour guider les poussoirs d'ogive et de culot.

Une différence de force d'éjection : dans un moule, le retrait du plomb donne un jeu de 0.05 à presque 0.10 mm selon le calibre, qui permet un démoulage aisé. Tandis qu'en matriçage la balle obtenue est un poil plus grosse que la matrice (élasticités additionnées de la matrice et du plomb, qui quoique très faibles ne sont pas nulles), ce qui impose un effort notable pour l'éjection. A tel point qu'un poussoir réduit (p.ex. le Ø du méplat) peut s'enfoncer dans la balle plutôt que de l'éjecter.

Différence d'impératifs d'état de surface, aussi : dans un moule, de minimes ondulations d'usinage sont sans conséquences réelles, tant sur la régularité que sur le démoulage. Les mêmes irrégularités dans une matrice rendront impossible le démoulage sans esquinter la balle...

C'est pourquoi, quand j'ai constaté qu'il était assez réaliste d'usiner le moule à 1/100 près et que ça permettait de prévoir le diamètre de balle à 1/100 près, j'ai allongé la série projetée (3 moules étagés en Ø pour 9.5 Mauser) en y ajoutant 2 moules pour 11 mm Egyptien, Grec ou Gras (l'un prévu en 10.90 et l'autre en 11.00), et 1 moule en 12.50 pour 12.7 Suédois (laissant tomber au moins temporairement le projet de matrices en 11 et 12.5 mm, ayant déjà eu de trop gros problèmes en 8 mm).

Si les diamètres sont étagés, c'est en vue de tests d'optimisation dans les armes ; sauf le 12.5 pour lesquels les tests ont déjà été faits à partir de balles coulées en 12.75 et recalibrées à divers diamètres (à noter que vu son énorme profondeur de rayures, les régles de calcul de P. Matthews ne sont pas applicables). Pour les autres (9.5 et 11 mm) c'est surtout le logement de balle en bout de chambre qui peut poser problème (sur ces anciens fusils, il n'a aucun rapport avec le logement de balle optimal d'un chambrage moderne pour TLD poudre noire).

L'option du moule "économique à produire" est donc plutôt une alternative au matriçage.

Certes il ne permet pas une si grande régularité de poids (quoique +/- 0.2 à 0.3 gn c'est déjà pas mal), mais les balles sont forcément bien plus cylindriques et mieux calibrées qu'avec un moule en 2 parties lambda.

L'état de surface lui-même ne semble guère influer sur le poids, et si l'on accepte d'utiliser systématiquement un dispositif éjecteur la réalisation d'un moule satisfaisant est donc incomparablement plus facile que celle d'une bonne matrice (du moins sur un vieux tour à métaux ; sur une machine moderne y-aura pas grande différence, sauf les problèmes causés par la longueur plus grande des matrices). Le moule reviendra donc toujours moins cher que la matrice de formage, peut-être 1.5 fois moins cher sur un tour moderne, et 3 à 5 fois moins cher sur un tour ancien... En matriçage il faut de plus réaliser deux poussoirs très ajustés, et trempés assez dur ; sans parler de la presse et des dispositifs de montage des outils !

Avec aussi à l'avantage du moule la rapidité : une fois les balles refroidies et triées elles sont directement utilisables.

Tandis que le matriçage impose de couler des lingotins (ou de couper des segments de fil - fil qu'il faut déjà fabriquer), de calibrer ces lingotins par un premier matriçage ébaucheur puis d'effectuer le matriçage final. Avec souvent des bavures extrudées entre poussoirs et matrice, à couper avec l'ongle ! Donc si la balle matricée est certainement supérieure à 1000 mètres, il faut tout de même en avoir l'usage...

Il y a toutefois une différence de résistance : en formage on monte aisément la pression du plomb à 500 voir 1000 bars, et une forme de Ø 20 en acier mi-doux ou laiton gonflerait trop aisément (pour être tranquille il faut prévoir un Ø 30, en acier mi-dur éventuellement trempé).

Une différence de longueur, aussi : pour le formage il faut prévoir une sur-longueur de chaque côté, pour guider les poussoirs d'ogive et de culot.

Une différence de force d'éjection : dans un moule, le retrait du plomb donne un jeu de 0.05 à presque 0.10 mm selon le calibre, qui permet un démoulage aisé. Tandis qu'en matriçage la balle obtenue est un poil plus grosse que la matrice (élasticités additionnées de la matrice et du plomb, qui quoique très faibles ne sont pas nulles), ce qui impose un effort notable pour l'éjection. A tel point qu'un poussoir réduit (p.ex. le Ø du méplat) peut s'enfoncer dans la balle plutôt que de l'éjecter.

Différence d'impératifs d'état de surface, aussi : dans un moule, de minimes ondulations d'usinage sont sans conséquences réelles, tant sur la régularité que sur le démoulage. Les mêmes irrégularités dans une matrice rendront impossible le démoulage sans esquinter la balle...

C'est pourquoi, quand j'ai constaté qu'il était assez réaliste d'usiner le moule à 1/100 près et que ça permettait de prévoir le diamètre de balle à 1/100 près, j'ai allongé la série projetée (3 moules étagés en Ø pour 9.5 Mauser) en y ajoutant 2 moules pour 11 mm Egyptien, Grec ou Gras (l'un prévu en 10.90 et l'autre en 11.00), et 1 moule en 12.50 pour 12.7 Suédois (laissant tomber au moins temporairement le projet de matrices en 11 et 12.5 mm, ayant déjà eu de trop gros problèmes en 8 mm).

Si les diamètres sont étagés, c'est en vue de tests d'optimisation dans les armes ; sauf le 12.5 pour lesquels les tests ont déjà été faits à partir de balles coulées en 12.75 et recalibrées à divers diamètres (à noter que vu son énorme profondeur de rayures, les régles de calcul de P. Matthews ne sont pas applicables). Pour les autres (9.5 et 11 mm) c'est surtout le logement de balle en bout de chambre qui peut poser problème (sur ces anciens fusils, il n'a aucun rapport avec le logement de balle optimal d'un chambrage moderne pour TLD poudre noire).

L'option du moule "économique à produire" est donc plutôt une alternative au matriçage.

Certes il ne permet pas une si grande régularité de poids (quoique +/- 0.2 à 0.3 gn c'est déjà pas mal), mais les balles sont forcément bien plus cylindriques et mieux calibrées qu'avec un moule en 2 parties lambda.

L'état de surface lui-même ne semble guère influer sur le poids, et si l'on accepte d'utiliser systématiquement un dispositif éjecteur la réalisation d'un moule satisfaisant est donc incomparablement plus facile que celle d'une bonne matrice (du moins sur un vieux tour à métaux ; sur une machine moderne y-aura pas grande différence, sauf les problèmes causés par la longueur plus grande des matrices). Le moule reviendra donc toujours moins cher que la matrice de formage, peut-être 1.5 fois moins cher sur un tour moderne, et 3 à 5 fois moins cher sur un tour ancien... En matriçage il faut de plus réaliser deux poussoirs très ajustés, et trempés assez dur ; sans parler de la presse et des dispositifs de montage des outils !

Avec aussi à l'avantage du moule la rapidité : une fois les balles refroidies et triées elles sont directement utilisables.

Tandis que le matriçage impose de couler des lingotins (ou de couper des segments de fil - fil qu'il faut déjà fabriquer), de calibrer ces lingotins par un premier matriçage ébaucheur puis d'effectuer le matriçage final. Avec souvent des bavures extrudées entre poussoirs et matrice, à couper avec l'ongle ! Donc si la balle matricée est certainement supérieure à 1000 mètres, il faut tout de même en avoir l'usage...

Ressorts & chaleur ?

Ressorts & chaleur ?

Je redoutais beaucoup l'avachissement des ressorts sous l'effet de la chaleur ! Mais pour l'instant je suis rassuré : en testant 10 moules, parfois repris sur 2 séances, même avec une seconde poignée pour une partie des tests j'ai environ 10 cycles de chauffe sur une des poignées (car pour changer de moule il vaut mieux laisser refroidir la poignée, sinon c'est ... assez délicat !)

Ceci sans avachissement décelable, et pourtant ces ressorts subissent la chaleur en étant comprimés presque jointifs. Et il n'y a pas que la chaleur du moule, car souvent je verse à refus et ça dégouline pas mal sur les ressorts ; j'ai même par inadvertance 2 ou 3 fois trempé le cul du moule dans la soupe...

Faut dire que c'est des bons ressorts (en fait plus longs et ici coupés en deux - je dois préalablement donner un coup de chalumeau sur la spire médiane, sinon ça esquinte la pince ou le burin). Et que j'ai choisi un ressort disponible à profusion : provenant d'une chaîne transporteuse (chaîne à rouleaux standard de 12.7, comme les motos 125 cc) mais dont un maillon sur deux présente une flasque élargie portant une griffe à 2 ressorts ; et cette chaîne j'en ai récupéré quelques dizaines de mètres, tout neufs (déstockage), ce qui fait des milliers de ressorts.

J'acceptais donc même l'éventualité de remplacer ces ressorts à chaque séance ! Mais pour l'instant, pas besoin...

Je me suis aussi inquiété pour le ressort de l'éjecteur, nécessairement doux. Y-a moins de retour d'expérience (seulement 3 cycles d'utilisation) mais ça semble aller (ce ressort est d'ailleurs la plupart du temps détendu, et n'est tassé - certes presque à bloc - que très brièvement durant l'éjection). Le dessin de cet éjecteur est en cours...

Extension de l'action des ressorts du fond :

La bonne tenue de ces ressorts va être mise à profit pour l'essai suivant.

Car si la surchauffe du moule pose un problème c'est de l'autre côté, au dessus. Les vis du coupe-jet sont d'abord réglées pour un glissement doux mais sans jeu entre le dessus de la poignée et la bride, ce qui met l'ensemble bien parallèle au dessus de poignée. Quand le moule vient presser par-dessous (sous l'action des ressorts du fond) le contact est bien plan et le glissement du coupe-jet ne durcit qu'à peine.

Ceci étant réglé à froid, ne varie pas durant les 15 premières balles (usuellement rebutées), mais avec 10 ou 20 balles de plus (celles-là plutôt bonnes) le glissement durcit notablement et le coupe-jet finit par se bloquer, obligeant à détendre ses vis pour continuer. Ça pourrait être à la rigueur acceptable, mais le forcement durant les dernières manoeuvres avant qu'on se décide à desserrer provoque des grippages sur les surfaces, avec de petits arrachements (le coupe-jet n'est pas trempé bien dur, de crainte de casser l'emplanture de la manette si on frappe pour démouler).

Sans doute y-a-t'il une trop grande différence de dilatation entre les vis d'une part, et l'ensemble "bride, coupe-jet et dessus de la poignée" d'autre part.

Je vais donc essayer de régler le coupe-jet avec un jeu suffisant pour permettre la dilatation maximale, me reposant sur les ressorts du fond pour plaquer le moule sous le coupe-jet, le coupe-jet sous la bride, et la bride sous les têtes de vis. Vis qui devront être réglées assez exactement, pour que le coupe jet soit alors bien parallèle au dessus du moule.

Mais si on tente de régler le jeu à 0 avec le moule surchauffé (genre réglage des culbus sur une Triumph Bonneville), c'est trop scabreux pour être certain du parfait parallélisme (d'autant qu'à ce moment on aura peut-être déjà provoqué des grippages).

Il faut donc procéder à froid, en laissant alors un certain jeu mais en restant parallèle. C'est là le problème...

Ceci sans avachissement décelable, et pourtant ces ressorts subissent la chaleur en étant comprimés presque jointifs. Et il n'y a pas que la chaleur du moule, car souvent je verse à refus et ça dégouline pas mal sur les ressorts ; j'ai même par inadvertance 2 ou 3 fois trempé le cul du moule dans la soupe...

Faut dire que c'est des bons ressorts (en fait plus longs et ici coupés en deux - je dois préalablement donner un coup de chalumeau sur la spire médiane, sinon ça esquinte la pince ou le burin). Et que j'ai choisi un ressort disponible à profusion : provenant d'une chaîne transporteuse (chaîne à rouleaux standard de 12.7, comme les motos 125 cc) mais dont un maillon sur deux présente une flasque élargie portant une griffe à 2 ressorts ; et cette chaîne j'en ai récupéré quelques dizaines de mètres, tout neufs (déstockage), ce qui fait des milliers de ressorts.

J'acceptais donc même l'éventualité de remplacer ces ressorts à chaque séance ! Mais pour l'instant, pas besoin...

Je me suis aussi inquiété pour le ressort de l'éjecteur, nécessairement doux. Y-a moins de retour d'expérience (seulement 3 cycles d'utilisation) mais ça semble aller (ce ressort est d'ailleurs la plupart du temps détendu, et n'est tassé - certes presque à bloc - que très brièvement durant l'éjection). Le dessin de cet éjecteur est en cours...

Extension de l'action des ressorts du fond :

La bonne tenue de ces ressorts va être mise à profit pour l'essai suivant.

Car si la surchauffe du moule pose un problème c'est de l'autre côté, au dessus. Les vis du coupe-jet sont d'abord réglées pour un glissement doux mais sans jeu entre le dessus de la poignée et la bride, ce qui met l'ensemble bien parallèle au dessus de poignée. Quand le moule vient presser par-dessous (sous l'action des ressorts du fond) le contact est bien plan et le glissement du coupe-jet ne durcit qu'à peine.

Ceci étant réglé à froid, ne varie pas durant les 15 premières balles (usuellement rebutées), mais avec 10 ou 20 balles de plus (celles-là plutôt bonnes) le glissement durcit notablement et le coupe-jet finit par se bloquer, obligeant à détendre ses vis pour continuer. Ça pourrait être à la rigueur acceptable, mais le forcement durant les dernières manoeuvres avant qu'on se décide à desserrer provoque des grippages sur les surfaces, avec de petits arrachements (le coupe-jet n'est pas trempé bien dur, de crainte de casser l'emplanture de la manette si on frappe pour démouler).

Sans doute y-a-t'il une trop grande différence de dilatation entre les vis d'une part, et l'ensemble "bride, coupe-jet et dessus de la poignée" d'autre part.

Je vais donc essayer de régler le coupe-jet avec un jeu suffisant pour permettre la dilatation maximale, me reposant sur les ressorts du fond pour plaquer le moule sous le coupe-jet, le coupe-jet sous la bride, et la bride sous les têtes de vis. Vis qui devront être réglées assez exactement, pour que le coupe jet soit alors bien parallèle au dessus du moule.

Mais si on tente de régler le jeu à 0 avec le moule surchauffé (genre réglage des culbus sur une Triumph Bonneville), c'est trop scabreux pour être certain du parfait parallélisme (d'autant qu'à ce moment on aura peut-être déjà provoqué des grippages).

Il faut donc procéder à froid, en laissant alors un certain jeu mais en restant parallèle. C'est là le problème...

Fabrication commerciale ?

Fabrication commerciale ?

Si la poignée semble devoir rester du domaine de la réalisation personnelle, il n'est pas impossible d'envisager une fabrication sur commande des moules...

Sur mon vieux tour centenaire (date inconnue, mais dispositions moins évoluées que les meilleurs tours des années 1910 / 1913), une fois les outils montés et réglés je fabrique une vis simple (comme les 6 vis de la poignée) en 4 à 6 minutes ; mais la finition (fente, trempe et polissage) vient en sus et fait plus que doubler le temps de fabrication.

Tandis que le moule ne demande d'autre finition qu'un rapide ébavurage des arêtes externes au papier abrasif ; alors tout compris un moule ne prend pas plus de temps que 3 ou 4 vis terminées.

Et encore, j'ébauchais le trou par une série de 4 forêts de différents diamètres et perdais pas mal de temps à les intervertir et à contrôler approximativement la profondeur de chaque trou, puis encore du temps perdu avec l'outil à aléser pour lisser les escaliers de ce trou étagé, avant d'attaquer l'alésage proprement dit. Un forêt très grossièrement taillé en ébauche d'ogive aurait sans doute diminué de plus d'1/3 le temps d'usinage (ce sera pour la prochaine fois...).

Donc, sur un ancien tour à métaux c'est tout à fait envisageable, s'il est pourvu des accessoires nécessaires. Toutefois le temps de réglage est mieux valorisé en faisant d'affilée au moins 2 ou 3 moules, et il vaut beaucoup mieux se contenter d'un nez conique.

Sur un tour de décolletage moderne les états de surface seraient impeccables, rendant à priori superflu le dispositif d'éjection, et la forme d'ogive serait libre (conique, ogivale, tangente ou sécante, etc.). Mais il ne faut pas espérer toucher le moule pour quelques euros, ce qui ne serait le cas que pour une grosse série de moules identiques !

Il paraît cependant techniquement possible d'enchaîner l'usinage de moules différents, résultant d'une commande groupée, sans temps de latence coûteux. Pour cela il faudrait tout de même une uniformité de diamètre extérieur et de matière, la longueur, le calibre et l'ogive étant sans importance du moment que tous sont débouchants, pour une balle présentant un méplat d'un diamètre compatible avec un outil à aléser standard (pour la balle à nez rond ce serait plus cher, en outillage et en durée d'équipement et de programmation).

Mais je ne peux pas m'avancer sur le coût unitaire, d'autant que des pièces chaque fois différentes allongent notablement les temps de contrôle et d'étiquetage... Le cas échéant on pourrait creuser la question.

Si certains décidaient de confectionner une poignée pour ce genre de moule, il serait donc prévoyant d'adopter un standard de diamètre, ménageant ainsi la possibilité de fabrications groupées. De toutes façons ça ne mange pas de pain...

Sur mon vieux tour centenaire (date inconnue, mais dispositions moins évoluées que les meilleurs tours des années 1910 / 1913), une fois les outils montés et réglés je fabrique une vis simple (comme les 6 vis de la poignée) en 4 à 6 minutes ; mais la finition (fente, trempe et polissage) vient en sus et fait plus que doubler le temps de fabrication.

Tandis que le moule ne demande d'autre finition qu'un rapide ébavurage des arêtes externes au papier abrasif ; alors tout compris un moule ne prend pas plus de temps que 3 ou 4 vis terminées.

Et encore, j'ébauchais le trou par une série de 4 forêts de différents diamètres et perdais pas mal de temps à les intervertir et à contrôler approximativement la profondeur de chaque trou, puis encore du temps perdu avec l'outil à aléser pour lisser les escaliers de ce trou étagé, avant d'attaquer l'alésage proprement dit. Un forêt très grossièrement taillé en ébauche d'ogive aurait sans doute diminué de plus d'1/3 le temps d'usinage (ce sera pour la prochaine fois...).

Donc, sur un ancien tour à métaux c'est tout à fait envisageable, s'il est pourvu des accessoires nécessaires. Toutefois le temps de réglage est mieux valorisé en faisant d'affilée au moins 2 ou 3 moules, et il vaut beaucoup mieux se contenter d'un nez conique.

Sur un tour de décolletage moderne les états de surface seraient impeccables, rendant à priori superflu le dispositif d'éjection, et la forme d'ogive serait libre (conique, ogivale, tangente ou sécante, etc.). Mais il ne faut pas espérer toucher le moule pour quelques euros, ce qui ne serait le cas que pour une grosse série de moules identiques !

Il paraît cependant techniquement possible d'enchaîner l'usinage de moules différents, résultant d'une commande groupée, sans temps de latence coûteux. Pour cela il faudrait tout de même une uniformité de diamètre extérieur et de matière, la longueur, le calibre et l'ogive étant sans importance du moment que tous sont débouchants, pour une balle présentant un méplat d'un diamètre compatible avec un outil à aléser standard (pour la balle à nez rond ce serait plus cher, en outillage et en durée d'équipement et de programmation).

Mais je ne peux pas m'avancer sur le coût unitaire, d'autant que des pièces chaque fois différentes allongent notablement les temps de contrôle et d'étiquetage... Le cas échéant on pourrait creuser la question.

Si certains décidaient de confectionner une poignée pour ce genre de moule, il serait donc prévoyant d'adopter un standard de diamètre, ménageant ainsi la possibilité de fabrications groupées. De toutes façons ça ne mange pas de pain...

Re: Moule-tube pour calepinage

Re: Moule-tube pour calepinage

Pour ma part, j'ai un moule Hoch Custom qui permet de varier la masse et d'avoir un cul concave (utilisé pour Mauser 1871 et Gras...)

Photo du Net

Photo du Net

Fra78- Pilier du forum

- Nombre de messages : 3033

Age : 77

Localisation : Versailles / Biarritz

Date d'inscription : 25/08/2009

Re: Moule-tube pour calepinage

Re: Moule-tube pour calepinage

Fra78: l'idée étant de fabriquer soi-même le (les) moules, la solution "moule ouvrant" n'est pas la plus aisée... à mon grand dam.

Verchère: pour tailler la forme d'ogive, pourquoi ne pas fabriquer des outils de forme? (en HSS, ou en acier à outil trempé dur).

(pour le doigt, j'ai"juste" laissé mon index gauche là où il n'aurait pas fallu un instant, il s'en sortira pas beau, mais entier...)

pas beau, mais entier...)

Verchère: pour tailler la forme d'ogive, pourquoi ne pas fabriquer des outils de forme? (en HSS, ou en acier à outil trempé dur).

(pour le doigt, j'ai"juste" laissé mon index gauche là où il n'aurait pas fallu un instant, il s'en sortira

https://www.youtube.com/watch?v=QxIWDmmqZzY

freebird- Pilier du forum

- Nombre de messages : 1765

Age : 56

Localisation : Lot 46

Date d'inscription : 28/12/2013

Re: Moule-tube pour calepinage

Re: Moule-tube pour calepinage

J'attends de voir ce que donne le 11 mm en piscine, mais vu les essais d'une balle assez courte en 12.7 Suédois je peux prévoir que le culot creux s'avérera totalement superflu pour une compression totale de la balle (du moins en PN). Et ce qui est superflu n'est pas utile...

Sur la balle de Gras, le culot creux était plutôt symbolique.

Mais comme dit "freebird", avec seulement un tour parallèle c'est pas de la tarte !

D'abord les deux pièces, plus ou moins cubiques, à découper à la scie ou disqueuse puis à équarrir proprement. Sur un tour c'est long, mais faisable à condition de disposer d'un mandrin 4 mors (juste que les angles droits seront rarement exacts).

Les trous et la pose des pions ça va encore, mais les rainures pour les branches d'une pince usuelle, avec simplement une scie et une lime, c'est une sacré corvée !

Puis il faut monter le moule assemblé, avec le plan de joint parfaitement centré. J'affinais ça par de légères passes de dressage de la face, en jouant sur les 4 mors jusqu'à ce que les stries d'usinage (cercles concentriques) soient parfaitement centrées sur le joint (ça saute aux yeux).

Et à ce moment là seulement, commence l'usinage du moule (c'est à dire que pour un moule-tube, toute cette laborieuse partie est escamotée). Il faut aussi trouver de quoi tailler des blocs carrés ; tandis que du rond y-en a partout, et souvent gratos.

Avec les rainures de poignée j'en ai fait qu'un (en alu), et pour amortir le temps passé je lui ai creusé une empreinte de chaque côté (.547 pour le Sharps et .512 pour 12.7 Suédois et 50 Smith).

Puis j'ai imaginé une poignée (réalisable avec une vieille tenaille HS) ne nécessitant pas de rainures tout en offrant la même souplesse : coquilles maintenues assez en face pour que les pions trouvent naturellement leur trou, mais laissant assez de jeu pour que les coquilles s'alignent ensuite à leur guise.

En même temps je trouvais par hasard une longue barre de fonte à grain fin, quasi rectifiée sur les 4 faces, et de section tout à fait convenable. Il y avait déjà beaucoup moins de travail, alors j'en ai fait 5 ou 6... (ici .414 et .453 pour ... je ne sais plus du tout quoi, ça devait encore être une de mes élucubrations foireuses).

Très vite, j'ai constaté que dans de nombreux cas les rainures de graissage étaient superflues, et que le moletage avec alox suffisait bien. J'ai tout de même bêtement encore fabriqué quelques moules en 2 parties... Puis passé pas mal de temps sur le matriçage (outils bien difficiles à fabriquer), avant de réaliser tout récemment que le salut était peut-être dans la simplicité !

Alors bien sûr, quand les rainures de graissage sont indispensables, y-a pas le choix : le moule en 2 parties s'impose.

Mais une fois admis qu'en 32 ACP, 8-92, 9 Para, 45 ACP, etc. la balle lisse, moletée aloxée, donne satisfaction,

et que dans beaucoup de calibres d'épaule la balle calepinée vaut bien la balle à rainures de graissage...

le domaine d'application de la balle à rainures (et donc du moule en 2 parties) rétrécit comme une peau de chagrin !

Sur la balle de Gras, le culot creux était plutôt symbolique.

Des moules "conventionnels" en 2 parties, j'en ai fait quelques uns.freebird a écrit:Fra78: l'idée étant de fabriquer soi-même le (les) moules, la solution "moule ouvrant" n'est pas la plus aisée... à mon grand dam.

Mais comme dit "freebird", avec seulement un tour parallèle c'est pas de la tarte !

D'abord les deux pièces, plus ou moins cubiques, à découper à la scie ou disqueuse puis à équarrir proprement. Sur un tour c'est long, mais faisable à condition de disposer d'un mandrin 4 mors (juste que les angles droits seront rarement exacts).

Les trous et la pose des pions ça va encore, mais les rainures pour les branches d'une pince usuelle, avec simplement une scie et une lime, c'est une sacré corvée !

Puis il faut monter le moule assemblé, avec le plan de joint parfaitement centré. J'affinais ça par de légères passes de dressage de la face, en jouant sur les 4 mors jusqu'à ce que les stries d'usinage (cercles concentriques) soient parfaitement centrées sur le joint (ça saute aux yeux).

Et à ce moment là seulement, commence l'usinage du moule (c'est à dire que pour un moule-tube, toute cette laborieuse partie est escamotée). Il faut aussi trouver de quoi tailler des blocs carrés ; tandis que du rond y-en a partout, et souvent gratos.

Avec les rainures de poignée j'en ai fait qu'un (en alu), et pour amortir le temps passé je lui ai creusé une empreinte de chaque côté (.547 pour le Sharps et .512 pour 12.7 Suédois et 50 Smith).

Puis j'ai imaginé une poignée (réalisable avec une vieille tenaille HS) ne nécessitant pas de rainures tout en offrant la même souplesse : coquilles maintenues assez en face pour que les pions trouvent naturellement leur trou, mais laissant assez de jeu pour que les coquilles s'alignent ensuite à leur guise.

En même temps je trouvais par hasard une longue barre de fonte à grain fin, quasi rectifiée sur les 4 faces, et de section tout à fait convenable. Il y avait déjà beaucoup moins de travail, alors j'en ai fait 5 ou 6... (ici .414 et .453 pour ... je ne sais plus du tout quoi, ça devait encore être une de mes élucubrations foireuses).

Très vite, j'ai constaté que dans de nombreux cas les rainures de graissage étaient superflues, et que le moletage avec alox suffisait bien. J'ai tout de même bêtement encore fabriqué quelques moules en 2 parties... Puis passé pas mal de temps sur le matriçage (outils bien difficiles à fabriquer), avant de réaliser tout récemment que le salut était peut-être dans la simplicité !

Alors bien sûr, quand les rainures de graissage sont indispensables, y-a pas le choix : le moule en 2 parties s'impose.

Mais une fois admis qu'en 32 ACP, 8-92, 9 Para, 45 ACP, etc. la balle lisse, moletée aloxée, donne satisfaction,

et que dans beaucoup de calibres d'épaule la balle calepinée vaut bien la balle à rainures de graissage...

le domaine d'application de la balle à rainures (et donc du moule en 2 parties) rétrécit comme une peau de chagrin !

Petite collection de documents anciens et récents : http://p.lacour.malvaux.free.fr/Arquebuses.htm

Re: Moule-tube pour calepinage

Re: Moule-tube pour calepinage

On entre un peu dans des détails techniques qui vont en rebuter pas mal...freebird a écrit:... pour tailler la forme d'ogive, pourquoi ne pas fabriquer des outils de forme? (en HSS, ou en acier à outil trempé dur). ...

Mais il faut bien se dire que si, sur TCAR, seuls quelques uns parlent de tournage, le nombre de membres ayant accès à un tour à métaux se compte en dizaine(s ?). Dont beaucoup hésitent visiblement à "passer aux choses sérieuses", par manque d'expérience ou faute d'exemples.

Il ne m'appartient pas de les dénoncer, mais il se reconnaîtront...

Le problème de l'outil de forme c'est qu'il engage sur une très grande largeur.

S'il est très court et que la pièce est bien maintenue ça peut aller, sous réserve que le chariot porte-outil ne fléchisse pas ni ne vibre. En lunette de décolletage et avec le porte-outil spécial que j'utilise, pour un tournage externe ça pourrait peut-être passer.

Mais ici, l'outil ne peut pas être très court car il doit aller au fond du moule, soit une longueur atteignant 30 mm (voire même un peu plus). Quand on mesure le développement d'un côté de l'ogive, ça fait une méchante largeur de copeau et l'outil risque de fléchir, rendant la cote plus qu'hasardeuse.

Il faudrait au moins tailler l'outil pour que son corps remplisse presque le moule, moins un espace pour l'évacuation des copeaux (qui à défaut d'arrosage permanent est grandement facilitée par un fin jet d'air comprimé bien dirigé). Ce qui revient presque à réaliser un outil spécifique à chaque moule...

Ou mieux, contrebalancer l'effort par une ou plusieurs arêtes opposées. Avec 2 arêtes c'est le forêt retouché, qui reste rarement bien droit et donne toujours un diamètre assez évasif. Il faut donc usiner le corps bien calibré avec un autre outil, et si on veut raccorder sur l'ogive sans le moindre ressaut, par un cône judicieusement dimensionné... Ben disons que j'ai déjà essayé plusieurs fois, mais pas encore réussi !

Avec plus de deux arêtes ça devient une fraise de forme, dont la réalisation n'est plus de notre niveau. Alors c'est sûr, si on commande une fraise sur mesures on aura la forme et le diamètre exact ; mais aussi le porte-monnaie bien asséché ! Ce ne serait rationnel que pour une fabrication en nombre.

J'aurais toutefois peut-être une solution acceptable, un peu laborieuse mais peu coûteuse ; la façon dont j'ai fait des baguettes, et dont je fais les têtes de vis bombées : en escaliers.

A partir du dessin de l'ogive on peut pré-calculer un tableau de passes transversales successives, arrêtées très précisément en longitudinal, chacune de moins en moins loin. Il en résultera une ogive en escaliers, et si les passes transversales sont très fines l'escalier sera très fin. Avec un outil HSS bien affûté et un métal coopératif (aciers ou laitons de décolletage) le copeau minimum est très faible et on pourrait prendre des passes de 0.02 mm. Pour l'arrêt précis en longueur il vaut mieux placer un comparateur à cadran, lisible d'assez loin et permettant d'arrêter au 1/100 près.

Ça donnerait des escaliers quasi-invisibles, mais au prix d'énormément de passes ; il y aurait donc un compromis à trouver (éventuellement, une réduction de la passe à mesure qu'on approche du Ø de corps cylindrique).

J'essaierai ça la prochaine fois !

Le calcul du tableau de passes est rébarbatif, mais pour les têtes de vis j'ai écrit un logiciel qui fait ça tout seul et il n'y aurait sans doute pas à le modifier beaucoup (il calcule déjà les vis bombées à rayon secondaire de raccordement, ce qui pour un moule équivaut à une vraie ogive tangente).

Pour le bord du calepin, mieux vaudrait cependant que l'ogive soit sécante, ou raccordée par un léger tronc de cône. **

Je pourrais même programmer le calcul d'une ogive Sears-Haack, mais elle est tangente ... et franchement la balle plomb n'est pas trop son domaine d'application !

** D'après les balisticiens, pour un meilleur alignement de la balle une ogive sécante devrait être placée très près des rayures, et si elle est loin des rayures mieux vaut une ogive tangente. En fusil PN beaucoup estiment que les meilleurs résultats sont obtenus avec la balle "plantée" dans les rayures, donc une ogive sécante légèrement mangée par le calepin serait optimale. Mais sur un chambrage militaire ce n'est pas toujours possible sans allonger la douille (et encore, si le logement de collet le permet). On peut alors avoir des hésitations sur la position du bord avant du calepin...

Re: Moule-tube pour calepinage

Re: Moule-tube pour calepinage

Ce qui suit risque de ne s'adresser qu'à ceux qui disposent d'un tour...

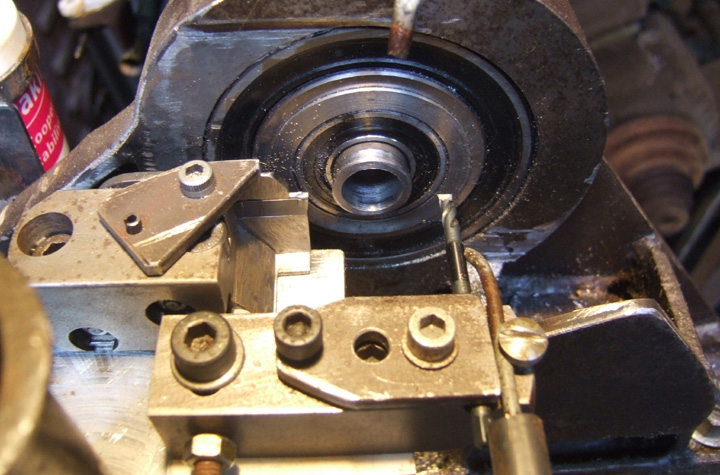

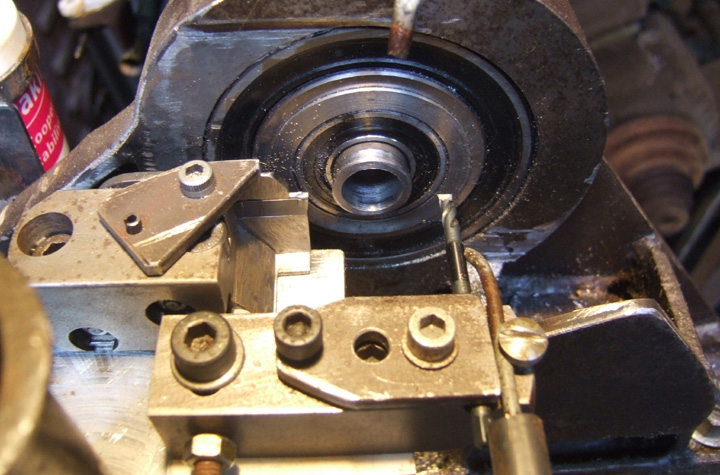

La lunette de décolletage et le porte-outil spécial dont j'ai parlé plus haut, c'est ceci :

La lunette est un bâti triangulaire en tôle de 4 mm nervurée de fers plats soudés à l'arc, incluant un gros anneau dans lequel est montée "dur" une bague dite "canon de décolletage", ajustée "glissant juste" sur la barre (ou mieux un roulement à billes dont la bague intérieure est généralement exacte au micron près, les étirés étant le plus souvent à D - 0.02 / - 0.04 ; avec la barre enduite d'huile épaisse le jeu est alors optimal).

Cette lunette, avec l'oeil parfaitement aligné sur l'axe de rotation, est fixée sur le traînard à gauche du porte-outils et à ras de celui-ci (l'outil doit pouvoir frôler le canon). Beaucoup de tours très anciens, prévus pour être "mis à toutes les sauces", ont de part et d'autre du porte-outils de grosses rainures en T rendant très facile la fixation de cette lunette ; sur les tours plus récents c'est souvent moins commode, obligeant à percer des trous taraudés !

Le mandrin du tour ne sert alors plus qu'à l'entrainement en rotation, et même s'il est déglingué ou si ses paliers ont du jeu ça n'a plus aucune importance. Avec l'outil travaillant à ras de la lunette (de 0.1 mm à quelques mm) toutes les flexions pièce et outil sont circonscrites au traînard, et si les outils sont courts et massifs on peut sans la moindre vibration prendre des passes inimaginables donnant une cote incroyablement précise. Par exemple descendre d'un coup une barre Ø 12 en Ø 5.00 +/- 0.01, sur aussi long qu'on veut car la lunette avançant en même temps que l'outil, la flexion de pièce est toujours identique et toujours aussi négligeable (la flexion d'outil, toujours la même aussi, est souvent moins négligeable).

Ce mode de travail, presque inconnu des tourneurs conventionnels, est une spécialité des décolleteurs (la lunette de décolletage figure déjà sur des brevets des années 1840). En machines modernes la disposition a été totalement refondue pour donner les "tours à poupée mobile" (lunette et outil sont fixes, c'est l'ensemble broche + mandrin qui coulisse sur le banc ; mais au niveau de l'arête de coupe ça revient au même).

Bien entendu, si on veut "tenir le 1/100" il faut que les tambours gradués soient à la hauteur ; ce qui n'est généralement pas le cas sur les vieux tours ! Un comparateur placé sur chaque direction règle le problème, mais la course maxi de 10 mm pose souvent problème et impose des astuces...

Reste le problème des outils ; on peut rarement faire une pièce complète avec un seul outil. Et si on change d'outil, pour la pièce suivante on perd les réglages précédents ; avec la traditionnelle tourelle carrée tournante à cliquet (genre Ernault) et même avec un dispositif plus moderne, faut pas trop espérer retrouver les réglages au 1/100.

Originellement destinée aux bushings de recalibrage de collet et autres bagues de ce genre, cette platine se monte à la place de la tourelle carrée et porte simultanément un outil à tronçonner à l'aplomb du chariot (absence de vibrations) et un outil à aléser (avec porte-à-faux réduit). Elle permet de passer de l'un à l'autre sans altération des références de cote. Le porte-outil à aléser se dévisse pour affûter sans dérégler l'outil (qui est toujours délicat à positionner), et retrouve ensuite une position assez exacte (bien sûr sans retrouver la cote précise).

L'intérêt d'une telle platine est aussi de pouvoir être rangée telle-quelle, outils réglés et affûtés ; l'envie d'un moule ne vient pas de façon si pressante, mais un bushing sur mesures peut venir à point nommé pour régler un problème de recalibrage ; et alors il le faut dans la demi-heure !

Une forte plaque de ferraille quelconque (ep. 20 mm), des chutes de carré, un couteau de faucheuse pour y tailler la lame porte-plaquette à tronçonner, quelques vis de récup, etc. C'est d'ailleurs pas terminé, il faut qu'entre les deux outils j'en ajoute un 3e, pour les chanfreins d'entrée de bushings (actuellement faits au grattoir à main levée, et trop irréguliers).

Ici la platine est en position intermédiaire, comme pour tronçonner une courte bague (la capacité de travail de cette platine a été volontairement limitée à une barre Ø 30 mm).

L'outil à aléser, réalisé à partir d'un long taraud M5 cassé, supporte aisément une passe de 0.1 mm (0.2 sur le Ø), même sorti de 35 ou 40 mm, comme ici ; on pourrait aussi le tailler dans un forêt HSS, mais ceux-ci paraissent généralement moins robustes et plus souples que les tarauds-machine. L'arête de coupe à 90° réduit la flexion latérale d'outil, améliorant ainsi la précision.

Le long de cet outil est fixée une tubulure d'air comprimé, commandée par un mini-interrupteur collé sur un magnet, qu'on peut placer où l'on veut. Ça permet d'éviter le bourrage de copeaux dans l'alésage, et selon la forme du trou c'est plus ou moins utile (il est prévu de modifier pour souffler de l'air ultra-gras, ce qui pourrait être intéressant).

Dans ces conditions, avec un coup de forêt à centrer et un trou d'ébauche au forêt, il est facile et rapide de produire une série de bushings étagés en diamètre, sans même arrêter le tour pour mesurer (on mesure la pièce finie, et pour la suivante on corrige simplement la valeur-comparateur en fonction de l'erreur éventuelle). La profondeur d'alésage est assez libre, sachant que le tronçonnage va manger 3 mm ; l'avance automatique est donc utilisable, et donne un état de surface très régulier.

Il en va tout autrement pour un moule à balles, où la profondeur d'alésage est très précise. Car dès l'arrêt de l'avance longitudinale l'outil qui a forcément fléchi un peu sous l'effort de coupe, se détend et "grignote" instantanément une petite gorge de profondeur égale à la flexion qu'il avait. Pour un bushing on place ce défaut dans la partie "mangée" par l'outil à tronçonner, mais dans un moule ça tombe à la naissance de l'ogive ; et si la balle doit démouler en glissant dans l'axe, un petit anneau externe est des plus malvenus !

Il faut donc "dégager" l'outil par un léger coup de manivelle transversale (ou oblique) parfaitement synchronisé avec l'arrêt de l'avance longitudinale ; arrêt qui doit survenir à un point très précis, pour éviter que l'outil ne bute brutalement contre le fond de la passe précédente. Avec les yeux rivés sur le comparateur longitudinal, en plaçant la main sur la manivelle de dégagement (jeux préalablement rattrapés) juste avant d'arriver au bout de la passe, on peut arriver à s'arrêter au 1/100 près et dégager simultanément. Mais quel que soit le soin, l'avance manuelle ne laisse pas un état de surface parfait, même en utilisant les deux mains plus ou moins entrecroisées selon la forme du volant (chacun sachant que la manivelle, quand elle existe, ne sert que pour les approches et retours rapides).

L'avance automatique c'est bien mieux, mais l'arrêter au 1/100 près... C'est plus qu'hasardeux ! Et dégager transversalement sans le moindre délai, ça l'est encore plus. La réussite de l'opération repose sur les réflexes de l'opérateur et l'ergonomie des manettes de commande. Si on rate son coup et que l'arête de coupe bute un peu fort, la pièce est ratée et l'outil cassé !

Mais cet après-midi, petite répétition...

J'ai en plus des manettes d'avance automatique un petit volant serrant un embrayage à friction qui réagit assez vite et permet en avance lente de stopper 0.05 mm après le signal (mais parfois la main tarde et c'est 0.10 mm). C'est peut-être quand même jouable et ça vaut le coup d'essayer ; la question est "pour affûter les réflexes du bonhomme tout en lissant les bloblotages, plutôt Valium, Seresta ou Kirsch" ? Un savant mélange, peut-être ?

En exemple d'application je n'ai dans mes cartons qu'un projet de tracé pour balle calepinée de 8 mm, décliné en 2 versions (Lebel et Mannlicher) ; l'essai précédent d'un long crayon Ø 8.0 à bout rond, matricé, n'ayant pas été concluant (le corps cylindrique ne peut pas être si long qu'on croirait).

Point de vue usinage c'est déjà compliqué et pas bien gros ; puis couler un tel sifflet ne va pas faciliter le remplissage...

La lunette de décolletage et le porte-outil spécial dont j'ai parlé plus haut, c'est ceci :

La lunette est un bâti triangulaire en tôle de 4 mm nervurée de fers plats soudés à l'arc, incluant un gros anneau dans lequel est montée "dur" une bague dite "canon de décolletage", ajustée "glissant juste" sur la barre (ou mieux un roulement à billes dont la bague intérieure est généralement exacte au micron près, les étirés étant le plus souvent à D - 0.02 / - 0.04 ; avec la barre enduite d'huile épaisse le jeu est alors optimal).

Cette lunette, avec l'oeil parfaitement aligné sur l'axe de rotation, est fixée sur le traînard à gauche du porte-outils et à ras de celui-ci (l'outil doit pouvoir frôler le canon). Beaucoup de tours très anciens, prévus pour être "mis à toutes les sauces", ont de part et d'autre du porte-outils de grosses rainures en T rendant très facile la fixation de cette lunette ; sur les tours plus récents c'est souvent moins commode, obligeant à percer des trous taraudés !

Le mandrin du tour ne sert alors plus qu'à l'entrainement en rotation, et même s'il est déglingué ou si ses paliers ont du jeu ça n'a plus aucune importance. Avec l'outil travaillant à ras de la lunette (de 0.1 mm à quelques mm) toutes les flexions pièce et outil sont circonscrites au traînard, et si les outils sont courts et massifs on peut sans la moindre vibration prendre des passes inimaginables donnant une cote incroyablement précise. Par exemple descendre d'un coup une barre Ø 12 en Ø 5.00 +/- 0.01, sur aussi long qu'on veut car la lunette avançant en même temps que l'outil, la flexion de pièce est toujours identique et toujours aussi négligeable (la flexion d'outil, toujours la même aussi, est souvent moins négligeable).

Ce mode de travail, presque inconnu des tourneurs conventionnels, est une spécialité des décolleteurs (la lunette de décolletage figure déjà sur des brevets des années 1840). En machines modernes la disposition a été totalement refondue pour donner les "tours à poupée mobile" (lunette et outil sont fixes, c'est l'ensemble broche + mandrin qui coulisse sur le banc ; mais au niveau de l'arête de coupe ça revient au même).

Bien entendu, si on veut "tenir le 1/100" il faut que les tambours gradués soient à la hauteur ; ce qui n'est généralement pas le cas sur les vieux tours ! Un comparateur placé sur chaque direction règle le problème, mais la course maxi de 10 mm pose souvent problème et impose des astuces...

Reste le problème des outils ; on peut rarement faire une pièce complète avec un seul outil. Et si on change d'outil, pour la pièce suivante on perd les réglages précédents ; avec la traditionnelle tourelle carrée tournante à cliquet (genre Ernault) et même avec un dispositif plus moderne, faut pas trop espérer retrouver les réglages au 1/100.

Originellement destinée aux bushings de recalibrage de collet et autres bagues de ce genre, cette platine se monte à la place de la tourelle carrée et porte simultanément un outil à tronçonner à l'aplomb du chariot (absence de vibrations) et un outil à aléser (avec porte-à-faux réduit). Elle permet de passer de l'un à l'autre sans altération des références de cote. Le porte-outil à aléser se dévisse pour affûter sans dérégler l'outil (qui est toujours délicat à positionner), et retrouve ensuite une position assez exacte (bien sûr sans retrouver la cote précise).

L'intérêt d'une telle platine est aussi de pouvoir être rangée telle-quelle, outils réglés et affûtés ; l'envie d'un moule ne vient pas de façon si pressante, mais un bushing sur mesures peut venir à point nommé pour régler un problème de recalibrage ; et alors il le faut dans la demi-heure !

Une forte plaque de ferraille quelconque (ep. 20 mm), des chutes de carré, un couteau de faucheuse pour y tailler la lame porte-plaquette à tronçonner, quelques vis de récup, etc. C'est d'ailleurs pas terminé, il faut qu'entre les deux outils j'en ajoute un 3e, pour les chanfreins d'entrée de bushings (actuellement faits au grattoir à main levée, et trop irréguliers).

Ici la platine est en position intermédiaire, comme pour tronçonner une courte bague (la capacité de travail de cette platine a été volontairement limitée à une barre Ø 30 mm).

L'outil à aléser, réalisé à partir d'un long taraud M5 cassé, supporte aisément une passe de 0.1 mm (0.2 sur le Ø), même sorti de 35 ou 40 mm, comme ici ; on pourrait aussi le tailler dans un forêt HSS, mais ceux-ci paraissent généralement moins robustes et plus souples que les tarauds-machine. L'arête de coupe à 90° réduit la flexion latérale d'outil, améliorant ainsi la précision.

Le long de cet outil est fixée une tubulure d'air comprimé, commandée par un mini-interrupteur collé sur un magnet, qu'on peut placer où l'on veut. Ça permet d'éviter le bourrage de copeaux dans l'alésage, et selon la forme du trou c'est plus ou moins utile (il est prévu de modifier pour souffler de l'air ultra-gras, ce qui pourrait être intéressant).

Dans ces conditions, avec un coup de forêt à centrer et un trou d'ébauche au forêt, il est facile et rapide de produire une série de bushings étagés en diamètre, sans même arrêter le tour pour mesurer (on mesure la pièce finie, et pour la suivante on corrige simplement la valeur-comparateur en fonction de l'erreur éventuelle). La profondeur d'alésage est assez libre, sachant que le tronçonnage va manger 3 mm ; l'avance automatique est donc utilisable, et donne un état de surface très régulier.

Il en va tout autrement pour un moule à balles, où la profondeur d'alésage est très précise. Car dès l'arrêt de l'avance longitudinale l'outil qui a forcément fléchi un peu sous l'effort de coupe, se détend et "grignote" instantanément une petite gorge de profondeur égale à la flexion qu'il avait. Pour un bushing on place ce défaut dans la partie "mangée" par l'outil à tronçonner, mais dans un moule ça tombe à la naissance de l'ogive ; et si la balle doit démouler en glissant dans l'axe, un petit anneau externe est des plus malvenus !

Il faut donc "dégager" l'outil par un léger coup de manivelle transversale (ou oblique) parfaitement synchronisé avec l'arrêt de l'avance longitudinale ; arrêt qui doit survenir à un point très précis, pour éviter que l'outil ne bute brutalement contre le fond de la passe précédente. Avec les yeux rivés sur le comparateur longitudinal, en plaçant la main sur la manivelle de dégagement (jeux préalablement rattrapés) juste avant d'arriver au bout de la passe, on peut arriver à s'arrêter au 1/100 près et dégager simultanément. Mais quel que soit le soin, l'avance manuelle ne laisse pas un état de surface parfait, même en utilisant les deux mains plus ou moins entrecroisées selon la forme du volant (chacun sachant que la manivelle, quand elle existe, ne sert que pour les approches et retours rapides).

L'avance automatique c'est bien mieux, mais l'arrêter au 1/100 près... C'est plus qu'hasardeux ! Et dégager transversalement sans le moindre délai, ça l'est encore plus. La réussite de l'opération repose sur les réflexes de l'opérateur et l'ergonomie des manettes de commande. Si on rate son coup et que l'arête de coupe bute un peu fort, la pièce est ratée et l'outil cassé !

Mais cet après-midi, petite répétition...

J'ai en plus des manettes d'avance automatique un petit volant serrant un embrayage à friction qui réagit assez vite et permet en avance lente de stopper 0.05 mm après le signal (mais parfois la main tarde et c'est 0.10 mm). C'est peut-être quand même jouable et ça vaut le coup d'essayer ; la question est "pour affûter les réflexes du bonhomme tout en lissant les bloblotages, plutôt Valium, Seresta ou Kirsch" ? Un savant mélange, peut-être ?

En exemple d'application je n'ai dans mes cartons qu'un projet de tracé pour balle calepinée de 8 mm, décliné en 2 versions (Lebel et Mannlicher) ; l'essai précédent d'un long crayon Ø 8.0 à bout rond, matricé, n'ayant pas été concluant (le corps cylindrique ne peut pas être si long qu'on croirait).

Point de vue usinage c'est déjà compliqué et pas bien gros ; puis couler un tel sifflet ne va pas faciliter le remplissage...

Ejecteur

Ejecteur

C'est la version 2 ; désolé on n'y voit pas grand chose car le ressort est gainé d'un tube. Je n'ai pas photographié la v.1, avec la tige d'éjection apparente, entourée d'un ressort arrêté par l'écrou sur lequel on pouvait pousser directement pour éjecter ; et qui disait à qui voulait l'entendre "à la première fausse manoeuvre je me tords, je me bloque et tu l'auras dans le baba !"

Le tube protège le ressort contre les dégoulinures de plomb, mais surtout guide l'écrou (réalisé sur mesures, au diamètre intérieur du tube), empêchant ainsi que la tige ne soit faussée. Contrepartie de cette sécurité, il faut enfoncer l'éjecteur à l'aide d'un poussoir. Certes l'écrou pourrait se prolonger en un long bouton dépassant assez pour appuyer directement dessus, mais le truc déjà assez encombrant deviendrait alors interminable...

Le tube est simplement enfoncé sur le Ø 13.75 (l'option "tube" ayant été prévue à l'usinage). La butée de compression (position "éjection") est faite par contact entre le Ø 10 du fond et le Ø 10.5 de l'écrou, avant que les spires du ressort ne butent. La butée de détente (position "coulée") est faite par l'épaulement 4.5 / 4.98 de la tige contre l'étranglement analogue du fond.

NB : cette surface de butée est très faible, et le diamètre de l'éjecteur peut difficilement descendre en dessous de 5.0, ce qui impose une balle à méplat > 5.0 mm. L'éjecteur v.3 sera donc assez différent !

Ça coulisse tout seul quand le moule est tiède, et encore très bien moule très chaud ; il suffit d'appuyer fermement, jamais besoin de frapper au maillet sur le poussoir. Mais avec le moule tenu d'une main et l'outil-poussoir de l'autre ce n'est pas commode, et surtout pas précis ; or ces balles sont très fragiles et ne doivent pas tomber de haut, ni s'entrechoquer.

J'ai donc réalisé un support en bois avec guides en alu, recevant la pince retournée, qui s'y encastre exactement. Le support est percé d'un trou laissant traverser la balle ; si le coupe-jet est mal positionné, la pince refuse de s'encastrer sur le support.

Ça commence à paraître compliqué, mais au bout de quelques coulées la pince se pose naturellement sur le support ; idem pour l'éjection à l'aide du poussoir (qu'on peut garder en main pendant la coulée) et l'enlèvement de la pince. La cadence est à peu près la même qu'avec un moule en 2 parties ouvrantes, parce qu'on n'a pas à se poser la question de savoir si la balle va rester collée dans une coquille ou l'autre, s'il va falloir taper sur la charnière au maillet, combien de coups, où la balle va gicler, etc.

Et je vous passe la bonne blague du maillet qui ripe et vient cogner la gamelle de plomb fondu !