Restauration Technique metal d'apport

+22

OTTOVANRUINBEK

Tupolef

tristan05

Vmax666

eric38

TARAS1

poudreverte

El Pasota

jean santos

Verchère

CLOSDELIF

mad dog ✝

gigi79

lu1900

Mezigot

Richelieu ✝

gégé95

Pocomas

boiti

HELIX

alain67

Vmaxpassion

26 participants

Page 3 sur 5

Page 3 sur 5 •  1, 2, 3, 4, 5

1, 2, 3, 4, 5

Re: Restauration Technique metal d'apport

Re: Restauration Technique metal d'apport

Bonjour.gégé95 a écrit:Ces différents produits dits de soudure à froid, Arametal, metolux et autres sont à base de poudre d'alumine que l'on mélange avec de la résine.

Donc je ne pense pas que les produits de bronzage, plutôt réservés aux métaux ferreux fasssent effet, il reste la peinture..

Il existe un produit a base de poudre d'acier:Loctite hysol 3472,a deux composants.

En voulant respecter la lettre de la Loi

Tu trahis le coeur de la Loi

Jesus Christ

Richelieu ✝- Pilier du forum

- Nombre de messages : 3087

Age : 88

Localisation : Cote d'Emeraude (22)

Date d'inscription : 28/10/2010

Re: Restauration Technique metal d'apport

Re: Restauration Technique metal d'apport

Qu'avez vous M. Verchère contre les jeunes seniors botoxés et les motos italiennes, je comprends pas??? Ma jeune épouse en rêve pour moi , et moi je rêve du PUK depuis que j'ai essayé celui que vend Tena Buty,une année au salon de Thiers . C'est un super outil , précis, facile à manier mais juste un peu cher .Verchère a écrit:

Ce dont pour ma part je me fiche un peu, considérant que le rechargement de surface à des fins strictement cosmétiques est aussi ridicule que la chirurgie esthétique sur un vieillard décati...

Pour boucher des piqures on peut le faire sans métal d'apport, cela ne devrait pas trop se voir au bronzage

La semaine dernière j'ai réparé un cran cassé sur une noix de pistolet silex , j'ai utilisé comme métal d'apport de la corde à piano de 0,4 car je sais qu'elle prendra bien la trempe une fois le cran relimé. Le tig est un peu galère pour ces soudures sur des petites pièces , le masque modifie la correction des lunettes et j'ai eu du mal à voir le bain et à approcher la baguette...au Puk ça aurait été bien plus simple

Bon malgré tout un tig rend déjà service pour ces soudures avec métal d'apport particulier, ça va tout de même plu vite que refaire la noix complète :

jean santos- Membre confirmé

- Nombre de messages : 283

Age : 71

Date d'inscription : 10/02/2019

Re: Restauration Technique metal d'apport

Re: Restauration Technique metal d'apport

Merci pour ces éléments.

Je ne suis pas pro des métaux et de la soudure mais le point de métal rapporté peut être maîtrisé dans sa profondeur. L'échauffement (bain de fusion) est de l'ordre de 0,2 mm et ne se fait qu'en surface. Nous sommes bien dans le traitement et le mélange d'acier superficiel. Il est refroidi instantanément par l'argon. Qui plus est, ce refroidissement doit bien créer un bouchonnage de qualité et une trempe du métal non ?

Je ne sais pas si je vais me laisser tenter par cette machine et la ministre des finances n'est pas contre. C'est tout de même un budget conséquent. J'ai trouvé une soudeuse PUK à 50 km de chez moi (1800 roros : chère la soudure sachant que derrière il y a autant de taf pour surfacer ces points, le polissage de surface et bronzage). Rien d'insurmontable.

Pour la rentabiliser, je vais offrir mes services de restaurateur après maîtrise de l'engin !!!!

!!!!

Je regardais le résultat de chez SDSmilitary sur la réfection d'une carabine Mauser C96 (voir le lien plus haut), je me dis que c'est plutôt chouette. Mais comment font-ils et avec quel matos ? Bref. Quel que soit l'age du vieux machin à restaurer, la piqûre de rouille n'étant pas historique, d'époque, mais un défaut moderne plus ou moins ancien certes, ne fait pas partie de l'objet et reste un défaut de l'humain (manque d'entretien à un moment donné); c'est aussi préserver et prolonger durablement la vie de cet objet. Nous n'aurions pas d'artefacts archéologiques ou de Musées sans cette préservation mais nous rejoignons donc ainsi les avis différents de 2 écoles entre conservation et préservation moderne ....... et les inconditionnels de l'histoire en général, avec ses défauts inhérent au temps, donc la dégradation et la perte de notre histoire.

J'aime les défauts d'origine mais faisant partie de ceux qui n'évoluent pas comme la rouille.

Je ne suis pas pro des métaux et de la soudure mais le point de métal rapporté peut être maîtrisé dans sa profondeur. L'échauffement (bain de fusion) est de l'ordre de 0,2 mm et ne se fait qu'en surface. Nous sommes bien dans le traitement et le mélange d'acier superficiel. Il est refroidi instantanément par l'argon. Qui plus est, ce refroidissement doit bien créer un bouchonnage de qualité et une trempe du métal non ?

Je ne sais pas si je vais me laisser tenter par cette machine et la ministre des finances n'est pas contre. C'est tout de même un budget conséquent. J'ai trouvé une soudeuse PUK à 50 km de chez moi (1800 roros : chère la soudure sachant que derrière il y a autant de taf pour surfacer ces points, le polissage de surface et bronzage). Rien d'insurmontable.

Pour la rentabiliser, je vais offrir mes services de restaurateur après maîtrise de l'engin

Je regardais le résultat de chez SDSmilitary sur la réfection d'une carabine Mauser C96 (voir le lien plus haut), je me dis que c'est plutôt chouette. Mais comment font-ils et avec quel matos ? Bref. Quel que soit l'age du vieux machin à restaurer, la piqûre de rouille n'étant pas historique, d'époque, mais un défaut moderne plus ou moins ancien certes, ne fait pas partie de l'objet et reste un défaut de l'humain (manque d'entretien à un moment donné); c'est aussi préserver et prolonger durablement la vie de cet objet. Nous n'aurions pas d'artefacts archéologiques ou de Musées sans cette préservation mais nous rejoignons donc ainsi les avis différents de 2 écoles entre conservation et préservation moderne ....... et les inconditionnels de l'histoire en général, avec ses défauts inhérent au temps, donc la dégradation et la perte de notre histoire.

J'aime les défauts d'origine mais faisant partie de ceux qui n'évoluent pas comme la rouille.

gigi79- Membre confirmé

- Nombre de messages : 374

Age : 60

Localisation : Sud-Ouest

Date d'inscription : 19/10/2019

Re: Restauration Technique metal d'apport

Re: Restauration Technique metal d'apport

Jean Santos, je crois que tu vas réussir à me convertir au PUK !

gigi79- Membre confirmé

- Nombre de messages : 374

Age : 60

Localisation : Sud-Ouest

Date d'inscription : 19/10/2019

Re: Restauration Technique metal d'apport

Re: Restauration Technique metal d'apport

Ah , je vois Gigi que toi non plus tu ne cracherais pas sur le botox pour les jeunes seniorsgigi79 a écrit:

J'aime les défauts d'origine mais faisant partie de ceux qui n'évoluent pas comme la rouille.

Blague à part , une restauration comme celle de la carabine Mauser que tu as indiqué au dessus est belle , et bien faite , Là c'était un peu un cas limite où les piqures étaient "acceptables" et il est certain que si pour enlever les piqures on abîme ou efface d'autres choses intéressantes , il vaut mieux ne pas le faire . IL faut être mesuré ...

Je susi entièrement d'accord avec toi sur le fait qu'il faut essayer de réparer ces défauts d'entretien de propriétaires peu soigneux . J'ai hésité moi même assez longtemps devant ce vieux pistolet, me demandant si je le "botoxais" ou si je le laissais en l'état , et le confinement m'a fait sauter le pas... bonjour botox , limes , émeris et râpes à bois.

Heureusement que le président nous a un peu prolongé car je n'ai toujours pas terminé

https://i.servimg.com/u/f16/17/63/28/64/p1210525.jpg

Si tu as vraiment l'utilité d'un PUK , ça peut valoir le coup. je fréquente les forums de gravure américains et ils sont nombreux à l'avoir : ça peut boucher les piqures comme sur cette vidéo à 1 minutes 05" du début

Mais ça peut servir aussi à souder un fil d'or sur l'acier pour faire du damasquinage ou tout simplement à "boucher" une gravure sur une pièce de valeur et pouvoir ainsi corriger ou modifier ....

A un moment j'ai failli craquer car les chinois en proposaient une copie sur Ali à moins de 800€, mais là je ne le vois plus , ils sont trop occupés à nous fabriquer des masques

jean santos- Membre confirmé

- Nombre de messages : 283

Age : 71

Date d'inscription : 10/02/2019

Re: Restauration Technique metal d'apport

Re: Restauration Technique metal d'apport

Belle rénovation !

gigi79- Membre confirmé

- Nombre de messages : 374

Age : 60

Localisation : Sud-Ouest

Date d'inscription : 19/10/2019

Re: Restauration Technique metal d'apport

Re: Restauration Technique metal d'apport

Ouf!! Voilà le travail! quand on dit que sentimental  ne tient pas (toujours) trop compte du montant à payer pour une restauration!

ne tient pas (toujours) trop compte du montant à payer pour une restauration!

ne tient pas (toujours) trop compte du montant à payer pour une restauration!

ne tient pas (toujours) trop compte du montant à payer pour une restauration!

El Pasota- Pilier du forum

- Nombre de messages : 3128

Age : 65

Localisation : Sud 77

Date d'inscription : 22/09/2019

Re: Restauration Technique metal d'apport

Re: Restauration Technique metal d'apport

Rien d'autre que le plus grand mépris, dans le genre "quand l'emballage est trop soigné, c'est qu'y a pas grand chose dedans" ; par contre les vieilles décaties me rappellent d'excellents souvenirs, surtout si elles sont mono et desmodromiques !jean santos a écrit:Qu'avez vous M. Verchère contre les jeunes seniors botoxés... ?

Je te fais confiance pour apprécier les risques d'une soudure sur acier dur, et pour y parer.

Mais il me semble utile de les préciser, à l'usage de ceux qui n'ont pas été dans les bonnes écoles (celles où l'on apprend à travailler pour ne pas gagner grand chose, la mode étant maintenant aux écoles où l'on apprend à être bien payé à ne rien foutre).

Le cas particulier d'une noix d'ancienne platine est particulièrement intéressant, car c'est une des pièces les plus malmenées par le fonctionnement normal : frottements importants du cran d'armé et du (des) pivot(s), sous l'action d'un ressort généralement très vigoureux, chocs brutaux à l'abattu ou quand on relâche mal à propos le chien.

L'usure inciterait à utiliser un acier très dur, les chocs imposent au contraire un acier plutôt doux ! Compromis souvent réalisé en utilisant un acier relativement doux, localement durci aux points de frottement ; ou durci sur toute la suface extérieure et restant doux à coeur.

Durcissement superficiel assez facilement obtenu par la cémentation, qui consiste à faire diffuser du carbone dans la couche superficielle, pour augmenter sa trempabilité.

Et on arrive là au coeur du problème : la différence de dureté entre la surface et le coeur, ou par extension entre deux parties d'une pièce. Différence provenant d'une variation de composition ou d'une trempe localisée ; souvent les deux à la fois.

Car contrairement à ce qu'on a pensé jusqu'à la fin du XIXe, la dureté de la trempe ne provient pas uniquement du changement de "grain" de l'acier, visible à l'oeil nu sur une cassure. Il y a modification de la composition chimique (le carbone pouvant être libre ou combiné en carbure de fer) et de la structure des cristaux élémentaires du fer (lesquels sont plus que microscopiques). Au dessus de la "température de transformation" (entre 700 et 800° selon le taux de carbone) la disposition des cristaux change, ce qui entraîne une modification de la densité apparente du métal (donc une modification de volume) ; durant un refroidissement lent (recuit) la disposition revient à l'état initial mais en refroidissement rapide (trempe) ce n'est pas totalement le cas. Le métal trempé n'occupe donc pas le même volume que s'il est recuit et il s'ensuit des variations dimensionnelles ; mais surtout, si la trempe est irrégulière cela provoque des tensions entre les différentes couches du métal. Tensions parfois suffisantes pour qu'on voie la pièce s'écailler ou se fendre spontanément durant le refroidissement (ou quelques jours plus tard, discrétement au fond du tiroir où on l'a posée). Et si la fissure ne se produit pas d'elle-même, elle attend le premier effort minime pour le faire !

C'est particulièrement ennuyeux, car si on a obtenu une pièce bien dure en surface elle souffre parfois de très grandes faiblesses dans son ensemble. Industriellement c'est géré par des traitements thermiques de revenu, de détente, de recuit total ou partiel, parfois compliqués, contraignants et pas toujours parfaits. Artisanalement on fait pareil, autrefois c'était même totalement empirique car on se savait même pas réellement ce qui se passait dans le métal, avec des pratiques parfois curieuses et surprenantes dans lesquels les fabricants d'armes blanches étaient passés maîtres.

Dans le cas d'une cémentation, la diffusion superficielle du carbone est progressive et la teneur diminue avec la profondeur. Les tensions causées par les variations dimensionnelles des cristaux sont donc réparties sur une certaine profondeur et ne peuvent normalement pas arriver localement à des valeurs fragilisant sensiblement la pièce. C'est pourquoi on se permet souvent de tremper sans revenu les pièces en acier doux cémenté.

Par contre l'apport de métal par soudure induit un changement brutal de composition.

Par soudure électrique c'est pire, car la température de travail (même en micro-soudure) est forcément bien supérieure à la "température de transformation" et si le refroidissement est rapide une trempe localisée est à craindre.

Elle ne se produira pas à la surface, là où le métal reste rouge longtemps (signe d'un refroidissement lent). Ni en profondeur, où le métal sous-jacent n'a pas atteint le point de transformation. Mais plutôt à mi-profondeur, là où la température a été atteinte et où le métal voisin encore "froid" provoque un refroidissement rapide. Souvent ce n'est pas dans la soudure elle-même, mais juste en dessous, dans le métal originel.

On se retrouve donc avec une mince couche trempée prise en sandwich entre une couche profonde à l'état d'origine et une couche superficielle recuite. La couche superficielle est en métal d'apport, de composition soignée et justement dosée pour supporter les tensions inhérentes au refroidissement de la soudure (quoique certaines soudures inox fissurent bien facilement). Par contre le métal sous-jacent est ce qu'il est, et généralement pas prévu pour le traitement qu'on lui inflige ; c'est donc le plus souvent là que se produit la fissure, juste sous l'interface pièce / soudure.

Un traitement de détente IMMEDIAT peut s'imposer, si on veut assurer le coup au maximum. Pour une pièce mécanique c'est une évidence, mais pour une surface décorative ce n'est absolument pas hors de propos. Cependant, ça peut beaucoup compliquer les choses car il faut parfois aller jusqu'à "recuit - refroidissement lent - réchauffage lent à 500° - chauffage rapide à 800° ou 850° - trempe - revenu entre 300 et 500° selon le type de pièce".

Pour ma part, m'intéressant principalement à l'aspect mécanique des armes, le respect de la structure de l'acier est primordial ; je n'exclus donc pas la réparation ou le rechargement par soudure, mais compte-tenu de tous les problèmes exposés plus haut je les mets toujours en balance avec une réfection de la pièce complète, à partir d'un bloc d'acier neuf, sain et de caractéristiques connues ou tout au moins testées avec les moyens du bord.

L'aspect extérieur étant de mon point de vue d'un intérêt proche du négligeable, je ne prendrais pas le risque de perdre 1 kg / mm² de résistance mécanique pour transformer un "vieux truc pourri" en "vieux truc dépourri". Du moment que ça fonctionne aussi bien (et si possible un peu mieux) qu'un "truc neuf"...

Petite collection de documents anciens et récents : http://p.lacour.malvaux.free.fr/Arquebuses.htm

Re: Restauration Technique metal d'apport

Re: Restauration Technique metal d'apport

Verchère a écrit:Rien d'autre que le plus grand mépris, dans le genre "quand l'emballage est trop soigné, c'est qu'y a pas grand chose dedans" ...jean santos a écrit:Qu'avez vous M. Verchère contre les jeunes seniors botoxés... ?

Pour ma part, m'intéressant principalement à l'aspect mécanique des armes, le respect de la structure de l'acier est primordial ; je n'exclus donc pas la réparation ou le rechargement par soudure, mais compte-tenu de tous les problèmes exposés plus haut je les mets toujours en balance avec une réfection de la pièce complète, à partir d'un bloc d'acier neuf, sain et de caractéristiques connues ou tout au moins testées avec les moyens du bord.

L'aspect extérieur étant de mon point de vue d'un intérêt proche du négligeable, je ne prendrais pas le risque de perdre 1 kg / mm² de résistance mécanique pour transformer un "vieux truc pourri" en "vieux truc dépourri". Du moment que ça fonctionne aussi bien (et si possible un peu mieux) qu'un "truc neuf"...

100% en phase avec Verchere ! C'est l'interieur qui compte, la bonne mecanique, la qualité du fonctionnement, et peu importent les rides ou taches de vieillesse en surface, qui sont meme un plus quand elles temoignent de l'age donc attestent la valeur d'un objet.

Re: Restauration Technique metal d'apport

Re: Restauration Technique metal d'apport

Chers Verchère et PoudreVerte:

Je ne veux pas ouvrir une bataille rangée entre pros et contre rouilles et autres cratères.

Et je suis TRES CONSCIENT des alétrations que je risque d'apporter au métal en soudant ou en réparant . Mon "iniateur" soudure un ancien marin qui avait appris à l'arsenal de Bizerte était très vigilant avec ça , il fallait voir les précautions de préchauffage dans des bacs de sable et les recuits dans le même bac en gardant la pièce au chaud...

MAIS je dois avouer que contrairement à notre ami Verchère j'ai tendance à donner la priorité à esthétique : Lorsqu'un sage me montre la lune , le premier truc que je vosi est si son doigt a l'ongle sale ou cassé ou s'il a des doigts manucurés

ou s'il a des doigts manucurés  ensuite seulement je regarde les cratères ! Et si j'adore observer les cratères lunaires avec mon télescope de 250mm, je suis désolé mais sur les armes anciennes les cratères me plaisent beaucoup moins

ensuite seulement je regarde les cratères ! Et si j'adore observer les cratères lunaires avec mon télescope de 250mm, je suis désolé mais sur les armes anciennes les cratères me plaisent beaucoup moins

Je repensais ce dimanche à notre discussion au dessus sur le traitement des aciers par cémentation pour que les pièces soient dures tout en conservant une certaine "souplesse" à coeur . Sur la platine que je restaure j'ai pu voir que la noix quand le chien est à l'abattu, vient buter sur la bride de noix . Je pense qu'ils mettaient cette butée pour éviter que des petits malins qui auraient tiré en lévant la batterie ne viennent bousiller le bassinet à coups de silex. Là ça a dû se passer car à force de taper à vide c'est la bride de noix qui s'est fendue , on voit la fissure . Pendant une demi-seconde j’avais pensé à la souder , un coup de tig et hop Mais j'ai très vite écarté l'idée , car comment faire pour retrouver ensuite ce joli jaspage que la bride de noix avait pris il y a deux cents ans , lors de la cémentation ???

Mais j'ai très vite écarté l'idée , car comment faire pour retrouver ensuite ce joli jaspage que la bride de noix avait pris il y a deux cents ans , lors de la cémentation ???

ça fonctionne comme ça et vu que je ne vais pas l'emmener refaire Austerlitz , je privilégie l'esthétique et je vais le remonter tel quel. Si dans cent cinquante ans un de mes descendants l'ouvre il pourra voir ces traces de fabrication d'origine plutôt que ma jolie soudure polie

Au passage vous pourrez remarquer la vis de bride massacrée par un bricoleur qui n'avait pas le bon tournevis sans doute Ce que j'adore dans les platines de cette époque c'est qu'eux aussi se souciaient de la résistance des matériaux ET de l'esthétique en même temps ...et ce dans des endroits cachés , c'est encore plus beau

Ce que j'adore dans les platines de cette époque c'est qu'eux aussi se souciaient de la résistance des matériaux ET de l'esthétique en même temps ...et ce dans des endroits cachés , c'est encore plus beau

Cette recherche esthétique je la vois dans l’extrémité du ressort où l'armurier a forgé et guilloché une volute , dans le bout supérieur de la bride ou le métal s'enroule, dans le ressort principal ou il y avait un chanfrein poli glace: cela m'a rappelé le travail des "angleurs" en horlogerie : cet artsan suisse résume assez bien ma philosophie en matière de restauration :

L'essentiel finalement , puisque nous sommes tous ici sur le forum n'est-il pas que nous aimons les armes ? Que ces raisons soient techniques, historiques, esthétiques , peu importe

Allez enterrons la hache de guerre et polissons ou laissons rouillées...mais aimons nos armes

Je ne veux pas ouvrir une bataille rangée entre pros et contre rouilles et autres cratères.

Et je suis TRES CONSCIENT des alétrations que je risque d'apporter au métal en soudant ou en réparant . Mon "iniateur" soudure un ancien marin qui avait appris à l'arsenal de Bizerte était très vigilant avec ça , il fallait voir les précautions de préchauffage dans des bacs de sable et les recuits dans le même bac en gardant la pièce au chaud...

MAIS je dois avouer que contrairement à notre ami Verchère j'ai tendance à donner la priorité à esthétique : Lorsqu'un sage me montre la lune , le premier truc que je vosi est si son doigt a l'ongle sale ou cassé

Je repensais ce dimanche à notre discussion au dessus sur le traitement des aciers par cémentation pour que les pièces soient dures tout en conservant une certaine "souplesse" à coeur . Sur la platine que je restaure j'ai pu voir que la noix quand le chien est à l'abattu, vient buter sur la bride de noix . Je pense qu'ils mettaient cette butée pour éviter que des petits malins qui auraient tiré en lévant la batterie ne viennent bousiller le bassinet à coups de silex. Là ça a dû se passer car à force de taper à vide c'est la bride de noix qui s'est fendue , on voit la fissure . Pendant une demi-seconde j’avais pensé à la souder , un coup de tig et hop

ça fonctionne comme ça et vu que je ne vais pas l'emmener refaire Austerlitz , je privilégie l'esthétique et je vais le remonter tel quel. Si dans cent cinquante ans un de mes descendants l'ouvre il pourra voir ces traces de fabrication d'origine plutôt que ma jolie soudure polie

Au passage vous pourrez remarquer la vis de bride massacrée par un bricoleur qui n'avait pas le bon tournevis sans doute

Cette recherche esthétique je la vois dans l’extrémité du ressort où l'armurier a forgé et guilloché une volute , dans le bout supérieur de la bride ou le métal s'enroule, dans le ressort principal ou il y avait un chanfrein poli glace: cela m'a rappelé le travail des "angleurs" en horlogerie : cet artsan suisse résume assez bien ma philosophie en matière de restauration :

L'essentiel finalement , puisque nous sommes tous ici sur le forum n'est-il pas que nous aimons les armes ? Que ces raisons soient techniques, historiques, esthétiques , peu importe

Allez enterrons la hache de guerre et polissons ou laissons rouillées...mais aimons nos armes

jean santos- Membre confirmé

- Nombre de messages : 283

Age : 71

Date d'inscription : 10/02/2019

Une astuce pour le METAL D'APPORT

Une astuce pour le METAL D'APPORT

Comme en ce moment de confinement je restaure pas mal , je voulais vous faire partager une petite astuce que j'ai trouvée pour venir apporter le métal d'apport au TIG sur une micro-piqure de 1mm² :

Ceux qui ont essayé cette technique ont vu que la difficulté est d'approcher de façon précise AVEC la MAIN GAUCHE une longue baguette ( c'est assez long car ça chauffe à +3500° il vaut mieux avoir les doigts assez loin

Regardez cette page où on vend des postes TIG, vers le bas vous verrez un soudeur en action et remarquez l'astucieux sabot en bois qu'il s'est fait pour stabiliser la main gauche et maîtriser l'apport de métal : https://fr.aliexpress.com/item/4000843367746.html?spm=a2g0o.productlist.0.0.214c44acKwovv9&algo_pvid=38ae401c-396a-428f-8f47-fe03816f1dc7&algo_expid=38ae401c-396a-428f-8f47-fe03816f1dc7-14&btsid=0b0a01f815873175206986485e8ccf&ws_ab_test=searchweb0_0,searchweb201602_,searchweb201603_

Avec la vue qui baisse et le masque de soudure qui trouble la correction des lunettes , c'est encore plus galère ...c'est pour ça que je lorgne depuis longtemps sur les PUK :pirat:

Mais cette petite astuce va me permettre d'attendre encore un peu ( du moins pour la restauration de l'acier ) . En fait il suffit d'estimer la quantité de métal d'apport nécessaire pour boucher le cratère , de poser ce métal d'apport sur le cratère ... et de faire la soudure enfin , de façon précise et surtout rapide . sur les postes tig modernes il y a souvent une fonction "soudure par point" où on régle par exemple 2" et le courant et ç afait un cycle chaque fosi qu'on appuie sur le bouton de la torche.

ça économise l'argon et surtout la soudure est très rapide et échauffera moins la pièce en profondeur que lorsque vous cherchez à tâtons à rapprocher votre baguette d'apport du cratère en fusion - vous limitez ainsi au maximum le risque de faire ces trempes accidentelles pour lesquelles l'ami Verchère nous a mis en garde au dessus

- vous limitez ainsi au maximum le risque de faire ces trempes accidentelles pour lesquelles l'ami Verchère nous a mis en garde au dessus  .

.

J'ai fait l'essai sur une vieille clef rouillée qui présente des cratères similaires à ceux des canons , une fois poncée, les cratères "nettoyés" à la fraise de dentiste sur la dremel et le tout dégraissé je colle la quantité de métal d'apport dan chaque cratère avant de souder :

J'ai oublié de dire que le métal d'apport ( ici corde à piano, proche d'un acier XC70) je l'ai aussi poncé rapidement et découpé en petits morceaux entre 2 et 4mm aléatoirement à la pince . Pour que ça tienne sur l'acier j'aimante ces morceaux avec un aimant EXTRA Puissant : c'est un truc chinois qu'il faut arracher avec une pince une fois collé à la ferraille. Là j'ai utilisé des brucelles amagnétiques pour garnir les cratères à combler :

Une rosi soudée cette première passe, si l'estimation du volume d'apport que vous aviez faite est bonne vous aurez un léger excédent qu'il faut meuler ou limer. Ensuite si comme moi vous êtes pointilleux et que vous voulez combler les "manques" dans les cratères ou venir combler les micro- piqures résiduelles, là il faudra appliquer la technique que j'ai baptisée du "Hérisson" Ce coup-ci ce n'est pas le métal d'apport qui est aimanté , mais la pièce en posant l'aimant à quelques cm de la zone à souder . Les bouts de métal sont plus courts ( environ 2mm) et par la magie du magnétisme ils tiennent droit , leur base posée sur la piqure :

Ce coup-ci ce n'est pas le métal d'apport qui est aimanté , mais la pièce en posant l'aimant à quelques cm de la zone à souder . Les bouts de métal sont plus courts ( environ 2mm) et par la magie du magnétisme ils tiennent droit , leur base posée sur la piqure :

Cette position favorise l'amorçage du tig. Verchère pourrait nos expliquer pourquoi lorsque l'acier va s'échauffer il devient amagnétique au risque de voir le bout tomber ? Mais c'est tellement rapide que cela ne gêne pas, en une seconde la micro piqure est comblée avec une précision inégalée puisque le TIG s'amorce en priorité sur ces espèces de petits "paratonnerres"

Voilà il ne reste plus qu'à poncer et polir , j'ai testé le bronzage à froid dessus et on ne voit aucun trace de soudure , si le métal d'apport est bien choisi :

Vous remarquerez que pour contenter tous les participants du forum j'ai laissé des zones oxydées . J'ai apporté cet essai à mon épouse qui collectionne ces vieilles clés et elle m'a demandé pourquoi je n’avais pas terminé le "nettoyage" ?

J'ai appliqué la méthode sur la calotte de ce pistolet qui a été faite avec un acier de m...e qui était embouti et que je n'avais pas osé souder par peur de le percer ( environ 1,5mm). Mais comme je voulais combler les cratères afin de restaurer la gravure sur des zones lisses, la technique du hérisson a fonctionné :

:

Voilà mon modeste "apport" à ce post sur le metal d'apport .

C'était le 1/4 d'heure du micro-soudeur confiné

Ceux qui ont essayé cette technique ont vu que la difficulté est d'approcher de façon précise AVEC la MAIN GAUCHE une longue baguette ( c'est assez long car ça chauffe à +3500° il vaut mieux avoir les doigts assez loin

Regardez cette page où on vend des postes TIG, vers le bas vous verrez un soudeur en action et remarquez l'astucieux sabot en bois qu'il s'est fait pour stabiliser la main gauche et maîtriser l'apport de métal : https://fr.aliexpress.com/item/4000843367746.html?spm=a2g0o.productlist.0.0.214c44acKwovv9&algo_pvid=38ae401c-396a-428f-8f47-fe03816f1dc7&algo_expid=38ae401c-396a-428f-8f47-fe03816f1dc7-14&btsid=0b0a01f815873175206986485e8ccf&ws_ab_test=searchweb0_0,searchweb201602_,searchweb201603_

Avec la vue qui baisse et le masque de soudure qui trouble la correction des lunettes , c'est encore plus galère ...c'est pour ça que je lorgne depuis longtemps sur les PUK :pirat:

Mais cette petite astuce va me permettre d'attendre encore un peu ( du moins pour la restauration de l'acier ) . En fait il suffit d'estimer la quantité de métal d'apport nécessaire pour boucher le cratère , de poser ce métal d'apport sur le cratère ... et de faire la soudure enfin , de façon précise et surtout rapide . sur les postes tig modernes il y a souvent une fonction "soudure par point" où on régle par exemple 2" et le courant et ç afait un cycle chaque fosi qu'on appuie sur le bouton de la torche.

ça économise l'argon et surtout la soudure est très rapide et échauffera moins la pièce en profondeur que lorsque vous cherchez à tâtons à rapprocher votre baguette d'apport du cratère en fusion

J'ai fait l'essai sur une vieille clef rouillée qui présente des cratères similaires à ceux des canons , une fois poncée, les cratères "nettoyés" à la fraise de dentiste sur la dremel et le tout dégraissé je colle la quantité de métal d'apport dan chaque cratère avant de souder :

J'ai oublié de dire que le métal d'apport ( ici corde à piano, proche d'un acier XC70) je l'ai aussi poncé rapidement et découpé en petits morceaux entre 2 et 4mm aléatoirement à la pince . Pour que ça tienne sur l'acier j'aimante ces morceaux avec un aimant EXTRA Puissant : c'est un truc chinois qu'il faut arracher avec une pince une fois collé à la ferraille. Là j'ai utilisé des brucelles amagnétiques pour garnir les cratères à combler :

Une rosi soudée cette première passe, si l'estimation du volume d'apport que vous aviez faite est bonne vous aurez un léger excédent qu'il faut meuler ou limer. Ensuite si comme moi vous êtes pointilleux et que vous voulez combler les "manques" dans les cratères ou venir combler les micro- piqures résiduelles, là il faudra appliquer la technique que j'ai baptisée du "Hérisson"

Cette position favorise l'amorçage du tig. Verchère pourrait nos expliquer pourquoi lorsque l'acier va s'échauffer il devient amagnétique au risque de voir le bout tomber ? Mais c'est tellement rapide que cela ne gêne pas, en une seconde la micro piqure est comblée avec une précision inégalée puisque le TIG s'amorce en priorité sur ces espèces de petits "paratonnerres"

Voilà il ne reste plus qu'à poncer et polir , j'ai testé le bronzage à froid dessus et on ne voit aucun trace de soudure , si le métal d'apport est bien choisi :

Vous remarquerez que pour contenter tous les participants du forum j'ai laissé des zones oxydées . J'ai apporté cet essai à mon épouse qui collectionne ces vieilles clés et elle m'a demandé pourquoi je n’avais pas terminé le "nettoyage" ?

J'ai appliqué la méthode sur la calotte de ce pistolet qui a été faite avec un acier de m...e qui était embouti et que je n'avais pas osé souder par peur de le percer ( environ 1,5mm). Mais comme je voulais combler les cratères afin de restaurer la gravure sur des zones lisses, la technique du hérisson a fonctionné

Voilà mon modeste "apport" à ce post sur le metal d'apport .

C'était le 1/4 d'heure du micro-soudeur confiné

jean santos- Membre confirmé

- Nombre de messages : 283

Age : 71

Date d'inscription : 10/02/2019

Re: Restauration Technique metal d'apport

Re: Restauration Technique metal d'apport

Chapeau bas M Jean santos pour vos talents de micro soudeur, et cet excellent exposé aussi didactique que poetique !

Meme si un apport d'acier au TIG me parait plus pertinent sur un cran de chien ou l'extremité d'un doigt elevateur que dans le micro cratere d'une surface de piece sans fonction mecanique, je pense que notre supposé desaccord n' etait qu'un malentendu, du moins pour ce qui me concerne, car je ne m'interesse en verite qu'à la reparation des armes anciennes, et nullement à leur restauration (terme qui inclue naturellement l'esthetique)

Meme si un apport d'acier au TIG me parait plus pertinent sur un cran de chien ou l'extremité d'un doigt elevateur que dans le micro cratere d'une surface de piece sans fonction mecanique, je pense que notre supposé desaccord n' etait qu'un malentendu, du moins pour ce qui me concerne, car je ne m'interesse en verite qu'à la reparation des armes anciennes, et nullement à leur restauration (terme qui inclue naturellement l'esthetique)

Re: Restauration Technique metal d'apport

Re: Restauration Technique metal d'apport

BRAVO Jean Santos

gigi79- Membre confirmé

- Nombre de messages : 374

Age : 60

Localisation : Sud-Ouest

Date d'inscription : 19/10/2019

El Pasota- Pilier du forum

- Nombre de messages : 3128

Age : 65

Localisation : Sud 77

Date d'inscription : 22/09/2019

Re: Restauration Technique metal d'apport

Re: Restauration Technique metal d'apport

Merci Poudreverte , Gigi et El Pasota

On est bien d'accord Poudreverte , ce qui est primordial c'est tout d'abord le bon fonctionnement mécanique , je n'attaque l'esthétique qu'une fois que tout fonctionne bien . C'est alors la cerise sur le gâteau. Je comprends que certains se contentent du gâteau

Je comprends que certains se contentent du gâteau

On est bien d'accord Poudreverte , ce qui est primordial c'est tout d'abord le bon fonctionnement mécanique , je n'attaque l'esthétique qu'une fois que tout fonctionne bien . C'est alors la cerise sur le gâteau.

jean santos- Membre confirmé

- Nombre de messages : 283

Age : 71

Date d'inscription : 10/02/2019

Re: Restauration Technique metal d'apport

Re: Restauration Technique metal d'apport

Y-en a aussi qui se contentent de la cerise, dénoyautée mais brillante de mille feux !jean santos a écrit:...Je comprends que certains se contentent du gâteau

Le TIG, j'en ai fait un peu mais ... il y a 45 ans ! Ensuite, les postes TIG étaient d'un coût déraisonnable, je me suis contenté d'un chalumeau à acétylène et d'un bon vieux poste à électrode enrobée.

Il paraît toutefois que certains postes "inverter" de supermarché prétendent pouvoir fonctionner en TIG ; je ne peux me départir de sérieux doutes, mais allez savoir...

L'astuce de poser une parcelle de métal d'apport dans chaque cratère est bien vue ! Au chalumeau autogène faudrait surtout pas (quasi-certitude de "coller" une pastille), mais en brasure laiton ou étain ça marche souvent ; alors là, dans l'intense chaleur de l'arc, le risque de faire un mauvais collage est bien improbable.

La technique du "hérisson" tient du génie ! L'arc doit effectivement se focaliser dessus par "effet de pointe".

Les métaux ferreux perdent leurs propriétés magnétiques à une température dite "point de Curie" ou "température de Curie", variable selon les métaux et les conditions ambiantes, mais qui n'a rien à voir avec la "température de transformation" au delà de laquelle il faut monter pour procéder à une trempe.

La rapidité de la soudure n'exclut malheureusement pas le risque de micro-trempes localisées, au contraire peut-être. Certes, il est vraisemblable que plus elles sont localisées, moins elles seront de nature à produire des contraintes menant à la fissuration. Mais la seule solution garantissant l'uniformité me semble rester le recuit général de la pièce, éventuellement suivi d'un nouveau traitement thermique.

Le choix du métal d'apport est sans doute délicat. Il risque tout de même d'être dénaturé pendant la soudure, vraisemblablement par perte de carbone. L'objectif étant que finalement la soudure ait une composition aussi proche que possible du métal sous-jacent, le choix d'un acier plus dur serait alors justifié. Mais "plus dur" de combien ? La corde à piano peut aussi être en XC 80 ; et même XC 70 n'est-ce pas encore trop, pour rapporter sur des garnitures souvent en "fer" (acier bien doux, non trempant) ? Sur les armes militaires françaises, il me semble que les garnitures sont passées en acier éventuellement trempant durant la fabrication du Gras, l'acier commençant alors à être produit en grandes quantités.

Il faudrait éventuellement faire des tests sur un acier "tout juste trempant", ou "tout juste non trempant", pour voir si l'essai au pointeau de la pièce rechargée puis trempée donne le même résultat partout. Problème, la dénomination métallurgique "non trempant" est à comprendre comme "non garanti comme étant trempant" : c'est ainsi que des métaux dûment accompagnés d'un certificat-matière et spécifiés "non trempants" peuvent pourtant l'être sur certaines barres (et trempants au point qu'en l'absence de revenu des fissurations spontannées puissent apparaître). Me semble toutefois que les "aciers de cémentation" sont garantis non trempants, du moins les XC à faible taux.

Chaque échantillon devrait donc au préalable être testé ! Dur, dur, l'expérimentation...

Petite collection de documents anciens et récents : http://p.lacour.malvaux.free.fr/Arquebuses.htm

Re: Restauration Technique metal d'apport

Re: Restauration Technique metal d'apport

Merci Verchère pour tes lumières, je n'ai pas eu beaucoup de Résistance des Matériaux en cours et c'est toujours un plaisir d'avoir un avis éclairéVerchère a écrit:

Il paraît toutefois que certains postes "inverter" de supermarché prétendent pouvoir fonctionner en TIG ; je ne peux me départir de sérieux doutes, mais allez savoir...

...

Les métaux ferreux perdent leurs propriétés magnétiques à une température dite "point de Curie" ou "température de Curie", variable selon les métaux et les conditions ambiantes, mais qui n'a rien à voir avec la "température de transformation" au delà de laquelle il faut monter pour procéder à une trempe.

....

La rapidité de la soudure n'exclut malheureusement pas le risque de micro-trempes localisées, au contraire peut-être. Certes, il est vraisemblable que plus elles sont localisées, moins elles seront de nature à produire des contraintes menant à la fissuration. Mais la seule solution garantissant l'uniformité me semble rester le recuit général de la pièce, éventuellement suivi d'un nouveau traitement thermique.

Pour transformer un Inverter en TIG le plus compliqué serait le système d'amorçage avec courant Haute Fréquence : c'est un petit générateur HF qui élève la tension à plusieurs milliers de volts et l'injecte dans le câble de la pince à travers un petit transformateur - il y a juste deux ou spires du gros câble. C'est ce qui permet d'amorcer l'arc sans contact de l'éléctrode en tungstène. Si tu n'avais pas ça l’électrode se collerait au premier contact.

Mais j'ai vu des soudeurs il y a 30 ans qui l'amorçaient( sans HF) en la frottant comme une allumette sur une pièce martyr , près du cordon. C'étaient des as, je suis persuadé que s'ils avaient fait les soudures de l'EPR , il y a longtemps qu'il aurait démarré . On va devoir demander aux chinois qu'ils nous montrent , eux ont réussi leurs soudures d'EPR

J’ai encore utilisé aujourd’hui la technique métal d’apport pour boucher sur les deux vis de la platine des malencontreux trous qu’un précédent propriétaire avait faits à coups de pointeau. IL n’avait sans doute pas de tournevis ad hoc …

Ces vis sont noyées dans des contre platines en fer peu carburé ou j’ai trouvé d’anciennes traces de bleuissage sur le dos . Ces contre platines je les ai polies et ré-gravées dans le style d’époque que j’ai trouvé par chance ici . Sur les miennes la gravure était effacée à 90% même sous le microscope :

https://www.anticstore.com/pistolet-silex-boutet-fils-versailles-xixeme-79285P#gallery-3

Le décor des vis je ne pouvais pas le faire sur la tête en l’état et refaire des vis D 3,6 et d’un pas non métrique ça aurait été trop galère…donc un petit coup de soudure en hérisson pour boucher en deux passes les cratères du pointeau ; puis recuit à environ 800°( rouge) et refroidissement lent

Puis gravure des fleurs /décor sur les têtes. Et trempe à 850° dans l’huile de tournesol .

J’ai ensuite poli brillant et fait le revenu avec le chalumeau, jusqu’au bleu et refroidissement dans l’eau..

J’aime bien ce bleu , ça leur donne un petit air de pervenche qui aurait certainement plu au XIXe. Mais c’est assez fragile c’est pour ça qu’on ne le voit plus sur le pistolet du lien au dessus . car je suppose que eux aussi avaient du tremper la tête des vis après gravure.

J’ai eu la surprise de voir que mes aimants qui dimanche collaient à la folie , aujourd’hui n’aimantaient presque plus , j’avais du mal à mettre en hérisson le métal d’apport .

Je me demandais si ça ne serait un phénomène un peu similaire au « point de curie » que nous a expliqué Verchère au dessus? L’échauffement subi les jours précédents semble les avoir démagnétisés … suite à un changement de structure cristalline provoqué par la chaleur? Ils ont du monter entre 350 et 400° car je les ai mis assez près une paire de fois. Je ferai attention à l’avenir à les éloigner un max de la zone de soudure https://fr.wikipedia.org/wiki/Aimant_au_n%C3%A9odyme

[url=https://fr.wikipedia.org/wiki/Aimant_au_n%C3% A9odyme][/url]

Dernière édition par jean santos le Mer 22 Avr 2020, 22:09, édité 1 fois

jean santos- Membre confirmé

- Nombre de messages : 283

Age : 71

Date d'inscription : 10/02/2019

El Pasota- Pilier du forum

- Nombre de messages : 3128

Age : 65

Localisation : Sud 77

Date d'inscription : 22/09/2019

Re: Restauration Technique metal d'apport

Re: Restauration Technique metal d'apport

jean santos a écrit:

J’ai eu la surprise de voir que mes aimants qui dimanche collaient à la folie , aujourd’hui n’aimantaient presque plus , j’avais du mal à mettre en hérisson le métal d’apport .

Je me demandais si ça ne serait un phénomène un peu similaire au « point de curie » que nous a expliqué Verchère au dessus? L’échauffement subi les jours précédents semble les avoir démagnétisés … suite à un changement de structure cristalline provoqué par la chaleur? Ils ont du monter entre 350 et 400° car je les ai mis assez près une paire de fois. Je ferai attention à l’avenir à les éloigner un max de la zone de soudure

[url=https://fr.wikipedia.org/wiki/Aimant_au_n%C3% A9odyme]https://fr.wikipedia.org/wiki/Aimant_au_n%C3% A9odyme[/url]

Les aimants neodyme (qui sont les plus puissants) perdent leur magnetisme au dela de 85°c, alors que les aimants traditionnels (ferrite) supportent jusqu'a 250°c environ.

Re: Restauration Technique metal d'apport

Re: Restauration Technique metal d'apport

Merci El Pasota

et Merci Beaucoup PoudreVerte ; je me doutais bien que la T° devait en être la cause , en plus sur la calotte de pistolet je les avais mis très prés et le métal étant mince ça a du monter joyeusement en T° aujourd’hui je les décollais à la main alors que l'autre jour il fallait la pince universelle.

; je me doutais bien que la T° devait en être la cause , en plus sur la calotte de pistolet je les avais mis très prés et le métal étant mince ça a du monter joyeusement en T° aujourd’hui je les décollais à la main alors que l'autre jour il fallait la pince universelle.

J’avais une paire d'aimants ferrite et le métal d'apport était loin de se mettre droit( je suppose qu'il se met dans le sens des lignes de flux magnétique puisque j'aimante au prenable les petits bouts )

Vu le prix et le peu de soudures que je ferai je crois que je sacrifierai un aimant Neodyme à chaque fois

P.S. J'ai vu tes vidéos de démontage et amélioration de Lightning , bravo . j'aurais rêvé de maitriser autocad comme toi . je crois que je finirai au papier /crayon

et Merci Beaucoup PoudreVerte

J’avais une paire d'aimants ferrite et le métal d'apport était loin de se mettre droit( je suppose qu'il se met dans le sens des lignes de flux magnétique puisque j'aimante au prenable les petits bouts )

Vu le prix et le peu de soudures que je ferai je crois que je sacrifierai un aimant Neodyme à chaque fois

P.S. J'ai vu tes vidéos de démontage et amélioration de Lightning , bravo . j'aurais rêvé de maitriser autocad comme toi . je crois que je finirai au papier /crayon

jean santos- Membre confirmé

- Nombre de messages : 283

Age : 71

Date d'inscription : 10/02/2019

Re: Restauration Technique metal d'apport

Re: Restauration Technique metal d'apport

J'étais pas un bon élève en RDM ni en MECA, il m'a fallu m'y remettre sérieusement par la suite. Mais assuréments les profs étaient très bons, parce-que le peu qui était rentré par une oreille était resté à l'intérieur, et m'a fourni les bases suffisantes pour ré-apprendre tout seul. J'en ai connu, certainement plus assidus que moi en classe, mais dont les profs devaient être nuls parce qu'il ne leur en est rien resté (en technique y-avait d'excellent profs, mais aussi de sacrés branleurs).

L'Inverter / TIG c'est pas un bruit de couloir, c'était marqué sur l'emballage, donc sans doute les circuits nécessaires étaient-ils là. Par contre, qualité et fiabilité ??

Amorcer en frottant comme une allumette, c'est ce que je dois faire avec pas mal de baguettes modernes pourtant marquées "alternatif", sur mon vieux poste à souder ; sans doute sont-elle conçues pour les postes Inverter, qui amorcent mieux (et les ceusses qui s'accrochent au vieux matos, z'ont qu'à crever !)

Pour le bleu, faut éviter la flamme directe. Ce qui va bien c'est de poser la pièce (polie, dégraissée et ensuite maniée avec des pincettes) dans une poelle à frire en tôle épaisse bien nettoyée, placée excentrée sur la cuisinière à gaz. Ce qui donne des zones de température différente. Ensuite se "faire les yeux" avec des bouts d'acier analogue polis identiquement, pour choisir la zone où ça chauffe assez vite mais pas trop. A priori inutile de tremper dans l'eau, il suffit de faire glisser en zone tiède ou de prendre à la pincette ; mais faut pas traîner, ça vire rapidement au violet.

Sauf pour les ressorts, où le bleuissement peut tenir lieu de double revenu, et auxquels le refroidissement à l'eau serait paraît-il bénéfique.

Pour une vis, le revenu devrait être plus chaud. Alors je chipote, je fais d'abord un revenu à l'huile flambé puis je polis pour bleuir ce qui doit l'être. Le plus chiant est d'enlever la calamine de l'huile cramée, le vinaigre n'a aucun effet (par contre pour annuler un bleu raté, c'est immédiat).

Important, la lumière : les tubes fluo et les LED, à la poubelle ! Pour le rouge du recuit et de la trempe (c'est le même), une vieille ampoule incandescence fait l'affaire. Mais pour les jaunes et bleus, mieux vaut une bonne vraie lumière du jour.

Pour aimanter le hérisson, un électro-aimant bricolé avec une longue tige d'armature posée sur la pièce, ça n'irait pas ? L'induction de la soudure ferait claquer le bobinage ?

Y-a peut-être moyen aussi d'écarter le néodyme sans perdre grand chose en puissance, en intercalant un cylindre de fer doux (certes plus très courant, en électronique moderne la plupart des armatures sont dans un genre de ferrite très cassante). Avec circulation d'eau froide dans l'intercalaire, pour le refroidir (je n'ose suggérer l'hélium liquide).

L'Inverter / TIG c'est pas un bruit de couloir, c'était marqué sur l'emballage, donc sans doute les circuits nécessaires étaient-ils là. Par contre, qualité et fiabilité ??

Amorcer en frottant comme une allumette, c'est ce que je dois faire avec pas mal de baguettes modernes pourtant marquées "alternatif", sur mon vieux poste à souder ; sans doute sont-elle conçues pour les postes Inverter, qui amorcent mieux (et les ceusses qui s'accrochent au vieux matos, z'ont qu'à crever !)

Pour le bleu, faut éviter la flamme directe. Ce qui va bien c'est de poser la pièce (polie, dégraissée et ensuite maniée avec des pincettes) dans une poelle à frire en tôle épaisse bien nettoyée, placée excentrée sur la cuisinière à gaz. Ce qui donne des zones de température différente. Ensuite se "faire les yeux" avec des bouts d'acier analogue polis identiquement, pour choisir la zone où ça chauffe assez vite mais pas trop. A priori inutile de tremper dans l'eau, il suffit de faire glisser en zone tiède ou de prendre à la pincette ; mais faut pas traîner, ça vire rapidement au violet.

Sauf pour les ressorts, où le bleuissement peut tenir lieu de double revenu, et auxquels le refroidissement à l'eau serait paraît-il bénéfique.

Pour une vis, le revenu devrait être plus chaud. Alors je chipote, je fais d'abord un revenu à l'huile flambé puis je polis pour bleuir ce qui doit l'être. Le plus chiant est d'enlever la calamine de l'huile cramée, le vinaigre n'a aucun effet (par contre pour annuler un bleu raté, c'est immédiat).

Important, la lumière : les tubes fluo et les LED, à la poubelle ! Pour le rouge du recuit et de la trempe (c'est le même), une vieille ampoule incandescence fait l'affaire. Mais pour les jaunes et bleus, mieux vaut une bonne vraie lumière du jour.

Pour aimanter le hérisson, un électro-aimant bricolé avec une longue tige d'armature posée sur la pièce, ça n'irait pas ? L'induction de la soudure ferait claquer le bobinage ?

Y-a peut-être moyen aussi d'écarter le néodyme sans perdre grand chose en puissance, en intercalant un cylindre de fer doux (certes plus très courant, en électronique moderne la plupart des armatures sont dans un genre de ferrite très cassante). Avec circulation d'eau froide dans l'intercalaire, pour le refroidir (je n'ose suggérer l'hélium liquide).

Petite collection de documents anciens et récents : http://p.lacour.malvaux.free.fr/Arquebuses.htm

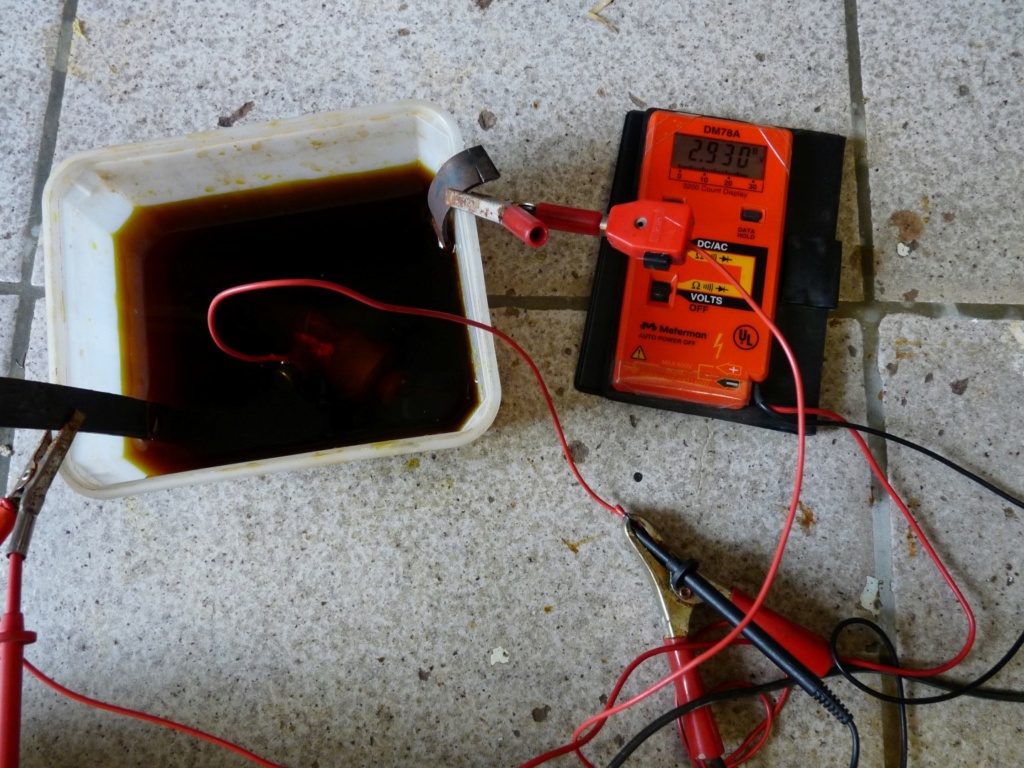

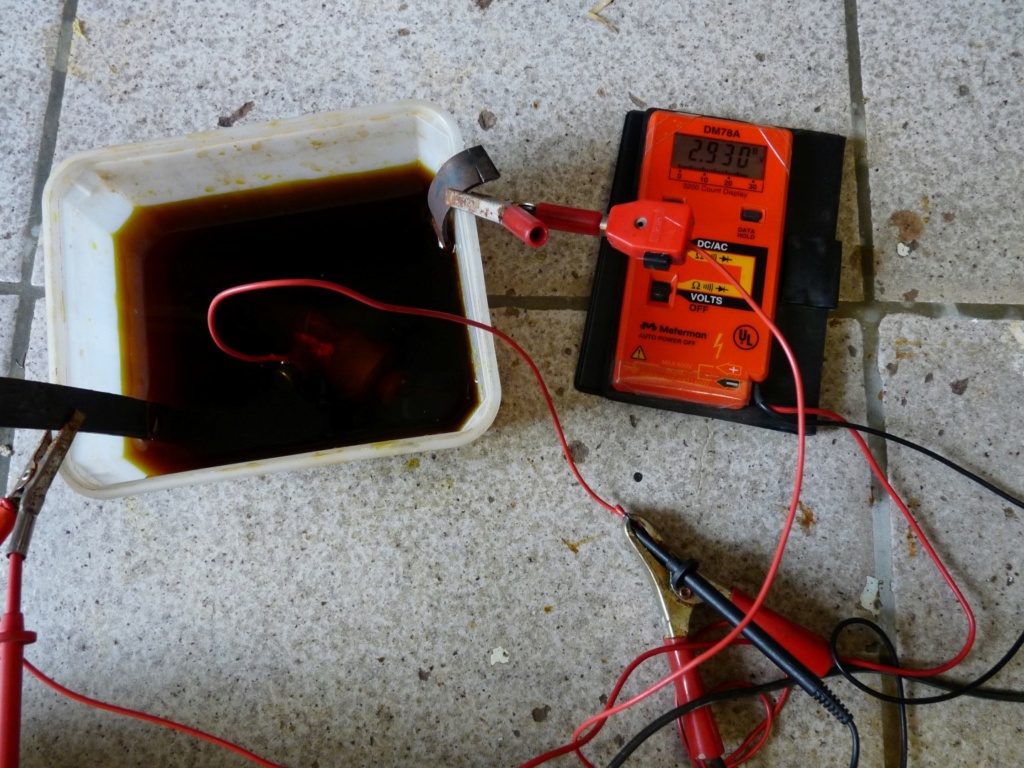

Apport de fer par électrolyse

Apport de fer par électrolyse

Je fais remonter ce sujet car je voulais vosu parler d'une méthode que j'ai utilisée ce WE, et qui m'a paru une option possible pour ceux qui veulent masquer les traces de metal d'apport :

Voici la pièce de test : Un canon miniature fait par un copain, il a soudé les tourillons en laissant un peu trop de brasure à mon goût

J'ai limé au maximum, mais il en reste encore pas mal j'ai donc essayé la méthode d'apport d'une couche de fer par galvanoplastie; En général ce sont les métaux nobles qu'on plaque , mais là je voulais cacher un peu la misère : Avant de faire l'electrolyse je brosse le canon avec la brosse en acier fin et je dégraisse à l'acétone

J'ai utilisé deux électrodes en tôle reliées au + et le canon est relié au - , l'électrolyte c'est du perchlorure de fer ( hélas pas neuf il a déjà bouffé une paire de circuits imprimés et contient donc un peu de cuivre)

Au départ j'ai utilisé un chargeur de batteries 12V , mais c'est trop haut, le perchlo s'échauffe et je craignais de faire fondre le bac en plastique, une alim 6V avec uen grosse resistance en série pour chuter à 3V est un bon choix :

Au bout de quelques dizaines de minutes on voit la couche de fer se former, là comme le bain de perchlo était pollué par le cuivre j’avais aussi une mince couche de cuivre qui n'était pas très accroché, c'est parti facilement d'un coup de chiffon. Voici l'aspect au bout de 10' :

Et au bout de 2 heures environ ( les deux électrodes étaient TRES rongées et j'avais une couche de fer par dessus la brasure ) on dirait qu'il y a un cordon de soudure à l'arc

Ce qui m'a étonné c'est qu’après cardage à la brosse en fer à 1500 T/m j’avais un bel aspect , un peu comme si j'avais fait un bronzage , le reste des élèments de ce canon de jardin je les ai par contre bronzés à la couche et ils ont un aspect proche de la couche déposée sur le canon par éléctrolyse Le cadran solaire en inox est lassé brut( satiné au papier 400)

Le cadran solaire en inox est lassé brut( satiné au papier 400)

Conclusion : c'est une méthode qui permet de"reboucher " des cratères importants ( par brasure , ou même par étamage je pense) et de venir ensuite créer une couche uniforme de métal qui peut avoir les mêmes finitions que le reste des pièces métalliques de l'arme.

Voici la pièce de test : Un canon miniature fait par un copain, il a soudé les tourillons en laissant un peu trop de brasure à mon goût

J'ai limé au maximum, mais il en reste encore pas mal j'ai donc essayé la méthode d'apport d'une couche de fer par galvanoplastie; En général ce sont les métaux nobles qu'on plaque , mais là je voulais cacher un peu la misère : Avant de faire l'electrolyse je brosse le canon avec la brosse en acier fin et je dégraisse à l'acétone

J'ai utilisé deux électrodes en tôle reliées au + et le canon est relié au - , l'électrolyte c'est du perchlorure de fer ( hélas pas neuf il a déjà bouffé une paire de circuits imprimés et contient donc un peu de cuivre)

Au départ j'ai utilisé un chargeur de batteries 12V , mais c'est trop haut, le perchlo s'échauffe et je craignais de faire fondre le bac en plastique, une alim 6V avec uen grosse resistance en série pour chuter à 3V est un bon choix :

Au bout de quelques dizaines de minutes on voit la couche de fer se former, là comme le bain de perchlo était pollué par le cuivre j’avais aussi une mince couche de cuivre qui n'était pas très accroché, c'est parti facilement d'un coup de chiffon. Voici l'aspect au bout de 10' :

Et au bout de 2 heures environ ( les deux électrodes étaient TRES rongées et j'avais une couche de fer par dessus la brasure ) on dirait qu'il y a un cordon de soudure à l'arc

Ce qui m'a étonné c'est qu’après cardage à la brosse en fer à 1500 T/m j’avais un bel aspect , un peu comme si j'avais fait un bronzage , le reste des élèments de ce canon de jardin je les ai par contre bronzés à la couche et ils ont un aspect proche de la couche déposée sur le canon par éléctrolyse

Conclusion : c'est une méthode qui permet de"reboucher " des cratères importants ( par brasure , ou même par étamage je pense) et de venir ensuite créer une couche uniforme de métal qui peut avoir les mêmes finitions que le reste des pièces métalliques de l'arme.

jean santos- Membre confirmé

- Nombre de messages : 283

Age : 71

Date d'inscription : 10/02/2019

Re: Restauration Technique metal d'apport

Re: Restauration Technique metal d'apport

Là, j'ai l'impression qu'on sort encore une fois de l'ordinaire !

Vous m'direz, de "jean santos" on n'en attend pas moins.

Mais quand même, fallait y penser ; et le faire. C'est vrai que la brasure, c'est commode pour rafistoler des trucs mais ça fait facilement d'affreuses bavures désagréables à limer, et ça reste très voyant ; alors s'il y a moyen de la peindre en fer...

Il se pose bien sûr la question de la résistance de cette couche de fer. L'objet est destiné à aller dehors (sous la pluie) ? Ou derrière une fenêtre (alors gare aux rideaux) ?

Et au passage, tu as peut-être régénéré ton perchlorure.

Vous m'direz, de "jean santos" on n'en attend pas moins.

Mais quand même, fallait y penser ; et le faire. C'est vrai que la brasure, c'est commode pour rafistoler des trucs mais ça fait facilement d'affreuses bavures désagréables à limer, et ça reste très voyant ; alors s'il y a moyen de la peindre en fer...

Il se pose bien sûr la question de la résistance de cette couche de fer. L'objet est destiné à aller dehors (sous la pluie) ? Ou derrière une fenêtre (alors gare aux rideaux) ?

Et au passage, tu as peut-être régénéré ton perchlorure.

Petite collection de documents anciens et récents : http://p.lacour.malvaux.free.fr/Arquebuses.htm

Re: Restauration Technique metal d'apport

Re: Restauration Technique metal d'apport

Passionnant... merci de ces exposés super bien documentés, et chapeau bas pour la qualité des réalisations !

TARAS1- Membre confirmé

- Nombre de messages : 212

Age : 74

Localisation : Cévennes

Date d'inscription : 10/04/2015

Page 3 sur 5 •  1, 2, 3, 4, 5

1, 2, 3, 4, 5

Sujets similaires

Sujets similaires» Restauration métal G98

» Restauration boiseries et métal Thompson M1A1

» Restauration pistolets 1er Empire et Restauration

» quadrillage crête de chien

» METAL APPORT

» Restauration boiseries et métal Thompson M1A1

» Restauration pistolets 1er Empire et Restauration

» quadrillage crête de chien

» METAL APPORT

Page 3 sur 5

Permission de ce forum:

Vous ne pouvez pas répondre aux sujets dans ce forum

Accueil

Accueil Connexion

Connexion S'enregistrer

S'enregistrer