Etude d'un "tour à douilles"

+24

dgil01

Xavier06

WICHITA

trendstone

SW44mag

Chrismo

marctr22

Rooster

bbl56

JIEME41

Pâtre

freebird

Dirty Larry

Mezigot

Pocomas

HELIX

T.Jiel

GM15

cromagnon 07

JLH4590

Joel_

manath34

ANDY34

Verchère

28 participants

TIR et COLLECTION Armes Règlementaires :: Le rechargement :: Poudres, presses, outils, composants et techniques de rechargement

Page 4 sur 6

Page 4 sur 6 •  1, 2, 3, 4, 5, 6

1, 2, 3, 4, 5, 6

Re: Etude d'un "tour à douilles"

Re: Etude d'un "tour à douilles"

Merci, je viens de les commander.Xavier06 a écrit:c'était même il y a une quarantaine d'années. Grâce aux répertoires d'articles parus dans les anciens numéros publiés régulièrement Cibles, j'ai trouvé trace de 3 articles "bricolage et rechargement" par J.Buraux dans les numéros 136, 138 et 139 (soit juillet, septembre et octobre 1981). Mais ma collection de "cibles" commence seulement en 1986 ...

dgil01- Pilier du forum

- Nombre de messages : 1523

Age : 51

Date d'inscription : 29/04/2021

Re: Etude d'un "tour à douilles"

Re: Etude d'un "tour à douilles"

C'étaient pas non plus des réalisations de très haute volée ; rien à voir avec ce que "BRX" nous présentait sur TCAR.

A ce propos, il faut signaler que certains messages de BRX sont signés "Inconnu", car à une époque notre ami s'était désinscrit...

Peut-être "LP" pourrait-il y remédier, quand il en voit passer un ?

P. ex. dans ce sujet << https://www.tircollection.com/t14381-rechargement-du-73-francais-en-pn-le-sertissage >>, qui vient de ressortir.

A ce propos, il faut signaler que certains messages de BRX sont signés "Inconnu", car à une époque notre ami s'était désinscrit...

Peut-être "LP" pourrait-il y remédier, quand il en voit passer un ?

P. ex. dans ce sujet << https://www.tircollection.com/t14381-rechargement-du-73-francais-en-pn-le-sertissage >>, qui vient de ressortir.

Petite collection de documents anciens et récents : http://p.lacour.malvaux.free.fr/Arquebuses.htm

Re: Etude d'un "tour à douilles"

Re: Etude d'un "tour à douilles"

Bonjour, je viens de recevoir les CIBLES numéro 136,137,138 et 139

Pour le 136, 3 pages de J.BURAUX qui sont une sorte d'introduction au prochains et qui donne 1 exemple de fiches de rechargement.

Pour le 137, 1 page de Fernand PLANEILLE qui donne le plan d'un moule pour bâtons de graisse à balles.

Pour le 138, 4 pages de J.BURAUX qui donnent des exemples d'outils simples comme de dosettes, plateaux de lubrification, pieds de doseuses, marteaux à inertie......

Pour le 139, 5 pages de J.BURAUX qui traitent de l'amorceur axial, de dévetisseur à colonnes, d'un appareil de contrôle de sertissage, d'un case trimmer. C'est l'article le plus technique.

Pour le 136, 3 pages de J.BURAUX qui sont une sorte d'introduction au prochains et qui donne 1 exemple de fiches de rechargement.

Pour le 137, 1 page de Fernand PLANEILLE qui donne le plan d'un moule pour bâtons de graisse à balles.

Pour le 138, 4 pages de J.BURAUX qui donnent des exemples d'outils simples comme de dosettes, plateaux de lubrification, pieds de doseuses, marteaux à inertie......

Pour le 139, 5 pages de J.BURAUX qui traitent de l'amorceur axial, de dévetisseur à colonnes, d'un appareil de contrôle de sertissage, d'un case trimmer. C'est l'article le plus technique.

dgil01- Pilier du forum

- Nombre de messages : 1523

Age : 51

Date d'inscription : 29/04/2021

Re: Etude d'un "tour à douilles"

Re: Etude d'un "tour à douilles"

Ça m'avait incité à fabriquer un case-trimmer.

Mais à l'époque j'étais mal outillé, peu expérimenté et pauvre en récups de toutes sortes : mon truc paraît fonctionnel, mais la manivelle ne tourne pas fluidement : soit elle coinçouille, soit elle broutasse, selon l'humeur. J'ai vite laissé tomber !

La petite tige à pilote LEE est bien plus docile d'utilisation, et infiniment plus facile à fabriquer. Si on la veut réglable, il suffit de rendre l'aiguille interchangeable (pas besoin de la bloquer, pourquoi tomberait-elle toute seule ?)

Mais à l'époque j'étais mal outillé, peu expérimenté et pauvre en récups de toutes sortes : mon truc paraît fonctionnel, mais la manivelle ne tourne pas fluidement : soit elle coinçouille, soit elle broutasse, selon l'humeur. J'ai vite laissé tomber !

La petite tige à pilote LEE est bien plus docile d'utilisation, et infiniment plus facile à fabriquer. Si on la veut réglable, il suffit de rendre l'aiguille interchangeable (pas besoin de la bloquer, pourquoi tomberait-elle toute seule ?)

Petite collection de documents anciens et récents : http://p.lacour.malvaux.free.fr/Arquebuses.htm

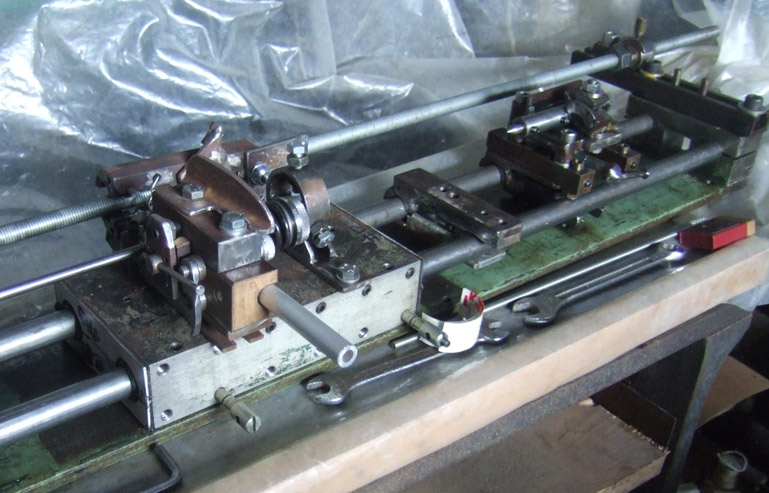

Tour sur banc à barres

Tour sur banc à barres

La question a aussi évoquée sur ce sujet :

https://www.tircollection.com/t53724-cartouches-obsoletes-travail-au-tour-a-metaux#720412

J'y avais présenté la poupée fixe d'un tour que j'ai construit à partir de pièces de récupération reliées par des éléments fabriqués sur mesures. Cette poupée est conçue pour l'usage spécifique du bobinage de ressorts, elle comporte un cliquet anti-retour et une lyre d'engrenages pour la vis-mère d'avance (avec découplage rapide).

L'entrainement est fait par une simple manivelle directement montée au bout de la broche. La plupart des pièces de récup (y compris le lot d'engrenages) proviennent de tours à cames Manurhin des années 50, qui partaient à la ferraille.

Il y a un peu plus de détails ici : https://www.tircollection.com/t53724-cartouches-obsoletes-travail-au-tour-a-metaux#720743

Cette partie de la machine est ici hors-sujet, mais le reste l'est moins.

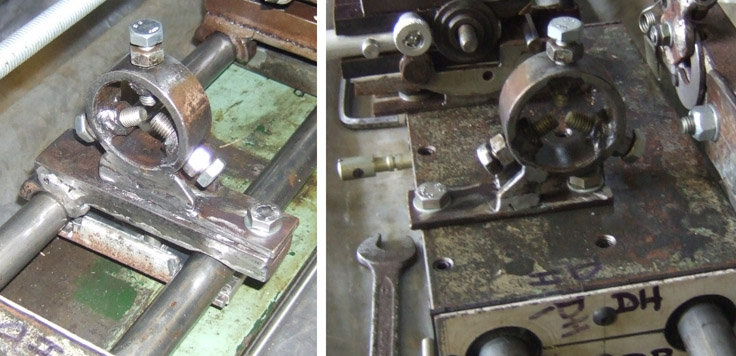

Le banc à barres vient d'une machine de tissage destinée à garnir des grosses bobines de fil, ferraillée elle-aussi. Les barres ont un diamètre de 20 mm et le chariot est très massif : c'est un bloc plein foré de 2 passages pour les barres, chacun garni de 2 douilles à billes.

Ce chariot comportait quelques trous taraudés M8, et j'en ai ajouté un bon nombre sur toutes les faces visibles afin de pourvoir à toute éventualité. Sont ici fixés dessus un guide-tendeur pour corde à piano (bobinage de ressorts), une mâchoire-écrou pour la vis-mère et une lunette ; accessoires ici hors-sujet, du moins pour le premier (qui n'est d'ailleurs pas encore au point).

A droite du chariot un support pour lunette (ou pour autre chose) puis une contrepointe, éléments totalement bricolés ; et tout au bout le support maintenant les barres. C'est la pièce maîtresse d'un banc à barres, que l'on retrouve sur beaucoup de tours d'établi ou de montages pour perceuses, comme ci-dessous à droite, qui devaient constituer un tour à bois :

A droite ce sont des pièces de zamak coulées en coquille, mais en première approche on se dirait que 2 trous dans un gros bout de ferraille, ou deux bagues soudées sur un support, feraient aussi bien l'affaire.

Mais l'essai est généralement décevant car il faut au moins un support à chaque bout, et un pour chaque accessoire (outil, lunette, contre-pointe). Et au moindre défaut d'entraxe ça coince : le coulissement des accessoires est dur, voire impossible. Or sans montage d'usinage approprié, il est presque impossible d'obtenir plusieurs pièces percées avec un entraxe rigoureusement identique.

Faut-il pour autant renoncer à construire un tel banc ?

Non, car ce problème d'entraxe provient uniquement du fait que les accessoires sont conçus en postulant que les barres sont parallèles. Or ce parallèlisme n'est pas indispensable pour obtenir un positionnement précis et répétable des accessoires, comme on le verra en étudiant les dessous du support de lunette et de la contrepointe ... la prochaine fois !

https://www.tircollection.com/t53724-cartouches-obsoletes-travail-au-tour-a-metaux#720412

J'y avais présenté la poupée fixe d'un tour que j'ai construit à partir de pièces de récupération reliées par des éléments fabriqués sur mesures. Cette poupée est conçue pour l'usage spécifique du bobinage de ressorts, elle comporte un cliquet anti-retour et une lyre d'engrenages pour la vis-mère d'avance (avec découplage rapide).

L'entrainement est fait par une simple manivelle directement montée au bout de la broche. La plupart des pièces de récup (y compris le lot d'engrenages) proviennent de tours à cames Manurhin des années 50, qui partaient à la ferraille.

Il y a un peu plus de détails ici : https://www.tircollection.com/t53724-cartouches-obsoletes-travail-au-tour-a-metaux#720743

Cette partie de la machine est ici hors-sujet, mais le reste l'est moins.

Le banc à barres vient d'une machine de tissage destinée à garnir des grosses bobines de fil, ferraillée elle-aussi. Les barres ont un diamètre de 20 mm et le chariot est très massif : c'est un bloc plein foré de 2 passages pour les barres, chacun garni de 2 douilles à billes.

Ce chariot comportait quelques trous taraudés M8, et j'en ai ajouté un bon nombre sur toutes les faces visibles afin de pourvoir à toute éventualité. Sont ici fixés dessus un guide-tendeur pour corde à piano (bobinage de ressorts), une mâchoire-écrou pour la vis-mère et une lunette ; accessoires ici hors-sujet, du moins pour le premier (qui n'est d'ailleurs pas encore au point).

A droite du chariot un support pour lunette (ou pour autre chose) puis une contrepointe, éléments totalement bricolés ; et tout au bout le support maintenant les barres. C'est la pièce maîtresse d'un banc à barres, que l'on retrouve sur beaucoup de tours d'établi ou de montages pour perceuses, comme ci-dessous à droite, qui devaient constituer un tour à bois :

A droite ce sont des pièces de zamak coulées en coquille, mais en première approche on se dirait que 2 trous dans un gros bout de ferraille, ou deux bagues soudées sur un support, feraient aussi bien l'affaire.

Mais l'essai est généralement décevant car il faut au moins un support à chaque bout, et un pour chaque accessoire (outil, lunette, contre-pointe). Et au moindre défaut d'entraxe ça coince : le coulissement des accessoires est dur, voire impossible. Or sans montage d'usinage approprié, il est presque impossible d'obtenir plusieurs pièces percées avec un entraxe rigoureusement identique.

Faut-il pour autant renoncer à construire un tel banc ?

Non, car ce problème d'entraxe provient uniquement du fait que les accessoires sont conçus en postulant que les barres sont parallèles. Or ce parallèlisme n'est pas indispensable pour obtenir un positionnement précis et répétable des accessoires, comme on le verra en étudiant les dessous du support de lunette et de la contrepointe ... la prochaine fois !

Petite collection de documents anciens et récents : http://p.lacour.malvaux.free.fr/Arquebuses.htm

Re: Etude d'un "tour à douilles"

Re: Etude d'un "tour à douilles"

hello

y'avait longtemps que je n'avais pas consulté ce sujet toujours aussi passionnant

en ce qui concerne le mini tour j'ai fabriqué le miens ,c'est pas ce qu'il y'a de plus idéal mais ça me rends bien des services parce que je l'utilise régulièrement

y'avait longtemps que je n'avais pas consulté ce sujet toujours aussi passionnant

en ce qui concerne le mini tour j'ai fabriqué le miens ,c'est pas ce qu'il y'a de plus idéal mais ça me rends bien des services parce que je l'utilise régulièrement

cromagnon 07- Pilier du forum

- Nombre de messages : 1149

Age : 65

Localisation : ardeche

Date d'inscription : 23/06/2010

Re: Etude d'un "tour à douilles"

Re: Etude d'un "tour à douilles"

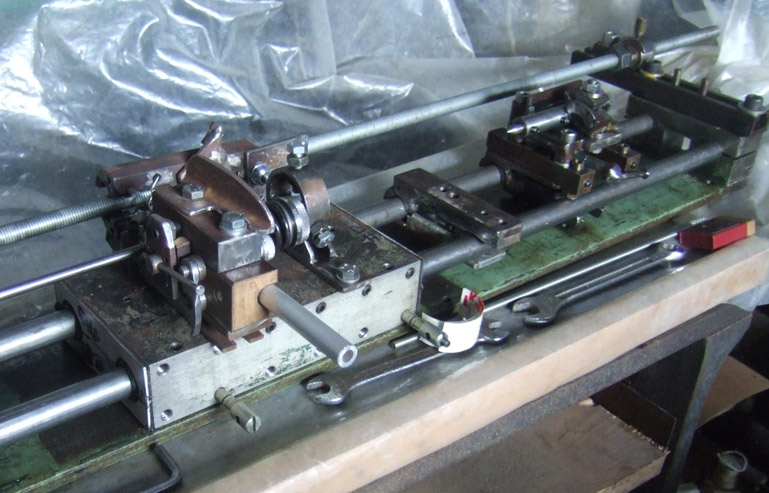

Le support en zamak présenté plus haut (à droite de la photo) souffre de 3 gros défauts :

1) Difficulté d'obtenir une entraxe correspondant exactement à celle des barres, pour permettre un déplacement aisé.

2) Nécessité de démonter le banc pour placer / enlever le support, ce qui impose de laisser en place des supports d'accessoires facultatifs, même quand on ne s'en sert pas (et ça encombre) !

3) Polyvalence bien réduite : on ne peut y monter que la barre d'appui de ciseau à bois prévue d'origine. Ceci valorise mal le travail représenté par la fabrication du support, même si en réalité la barre d'appui peut aussi supporter un burin pour le tournage à main levée de l'acier (une barre carrée percée de trous pour engager des piges permettant aussi le "repoussage au tour", à condition que tout soit assez rigide).

La correction au 3) est assez évidente : réduire le support à une table percée de trous taraudés, dans laquelle on pourra visser divers accessoires. Si plusieurs supports sont prévus, il faudra autant que possible "normaliser" les hauteurs de table et la position des trous pour que les accessoires soient interchangeables (une petite différence de hauteur se corrigeant par interposition de cales de clinquant, si nécessaire).

Pour l'accessoire détaillé ici (prévu comme support de "lunette fixe") j'ai copié la hauteur du chariot, ce qui permet de monter la même lunette sur le chariot, où elle se transforme alors en "lunette à suivre" si on la visse derrière l'outil, ou en "lunette de décolletage" en la plaçant devant l'outil, au plus près de l'arête de coupe.

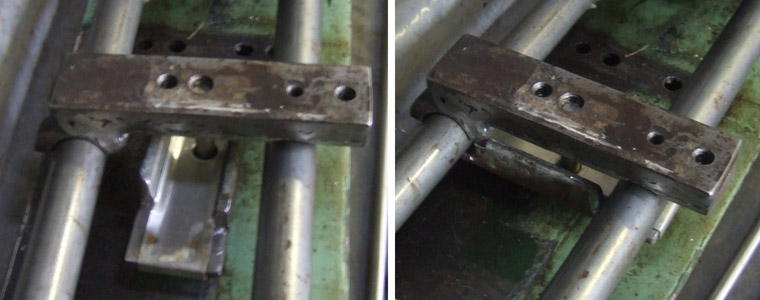

En photo suivante, à gauche la lunette est montée "fixe" sur son support indépendant. A droite elle est montée "à suivre", sur le chariot (dont les taraudages pré-existants ont conditionné la position des trous de fixation de l'accessoire). La position des trous arrière, assez peu commode, ayant par effet de cascade déterminé la forme de la lunette et l'implantation de ses trois "vis-patin", qui doivent rester aisément manoeuvrables quand l'accessoire est en place.

C'est le problème quand on utilise un maximum d'éléments de récupération : il faut "faire avec" leur disposition existante, prévue pour un usage initial souvent différent de l'objectif poursuivi, et limiter les modifications qu'on leur apporte (sinon ça ne vaut plus la peine d'utiliser de la récup et autant tout fabriquer entièrement, directement aux cotes optimales).

2) Facilité de mise en place / enlèvement.

Ce ne serait pas incompatible avec le support percé de 2 trous parallèles pour les barres : il suffirait de trancher ce support à la moitié, pour ne conserver que la partie supérieure des trous, et de le verrouiller sur les barres à l'aide d'une barrette transversale passant dessous, serrée par une vis. Si on le fabriquait en perçant les deux trous à cheval entre deux gros fers serrés l'un contre l'autre, on obtiendrait même deux supports d'un coup, avec une entraxe identique !

Ce qui pourrait d'ailleurs permettre de fabriquer aisément les deux supports terminaux d'un banc à barres comme celui montré ici :

https://www.tircollection.com/t53724-cartouches-obsoletes-travail-au-tour-a-metaux#720640

Mais ça ne règle pas le problème de la précision nécessaire pour l'entraxe des accessoires...

1) Eliminer la nécessité de reproduire l'entraxe exacte des deux barres.

On peut même faire alors d'une pierre plusieurs coups, en éliminant simultanément les nécessités d'ajustage au Ø exact de la barre, et de parfaite cylindricité (pour éviter qu'un alésage légèrement évasé ne fasse "boîter" le support sur les barres).

Il faut cependant faire ici appel à des notions barbares : "'isostatisme" et "degrés de liberté" !

"Isostatique" c'est facile à expliquer : "une seule position d'équilibre". Sinon c'est "hyperstatique", il y a plusieurs positions possibles et le montage peut osciller d'une position sur l'autre. En pratique, quand il y a 3 points d'appui (comme un guéridon) c'est isostatique ; mais s'il y a 4 points d'appui (comme une table), c'est presque forcément hyperstatique et sauf si la table est en caramel mou et se déforme, il faudra caler un pied (calage qui ne vaudra que pour une position déterminée, et sera soumis à toutes sortes d'aléas). Donc on va privilégier les appuis sur 3 points ; et si par malheur il en faut absolument 4 ça va être beaucoup plus compliqué (une possibilité de réglage sur un des 4 points améliore les choses, mais ce n'est jamais parfait).

Les "degrés de liberté", ne comptez malheureusement pas sur moi pour vous les expliquer : je n'étais pas très assidu à ces cours, et il m'a fallu près de 40 ans pour passer du raisonnement instinctif au raisonnement rationnel !

Disons simplement que tout mouvement d'une pièce peut se décomposer en 6 types de mouvement élémentaires : 3 translations sur les axes x, y, z, et 3 rotations autour des mêmes axes x, y, z. Une seule butée suffit pour bloquer chacun de ces 6 degrés de liberté, et si les 6 sont bloqués la pièce est totalement immobilisée ; si on veut qu'elle puisse accomplir tel ou tel mouvement, on détermine quel(s) degré(s) de liberté elle doit conserver, et on bloque les autres.

Je n'irai pas plus loin, je ne saurais même pas vous dire quelle est la direction conventionnelle des axes x, y et z (si l'un de vous peut me le souffler, ça facilitera la présentation du prochain élément, la "contre-pointe" ou "poupée mobile").

Maintenant, attaquons le gros morceau !

Je pense que la construction de la lunette elle-même se passe de commentaire. Selon ce qu'elle est appelée à guider, et selon les efforts prévisibles, on peut chausser les vis d'un capuchon en bronze ou nylon faisant patin, ou serrer une bague ou un roulement à billes faisant office de "canon de décolletage".

Attention, avec les vibrations du travail le roulement tend souvent à glisser et à s'échapper des 3 vis, il faut mieux le brider en place (au besoin je vous montrerai un dispositif simple et efficace). Les roulements à billes sont alésés à la cote juste, au micron près, tandis que les barres d'étiré destinées à l'usinage sont généralement 0.02 à 0.03 mm en dessous de la cote nominale, ce qui leur donne exactement le jeu nécessaire pour coulisser dans le roulement (en les huilant préalablement à l'huile épaisse, ça englue ce jeu et évite les vibrations).

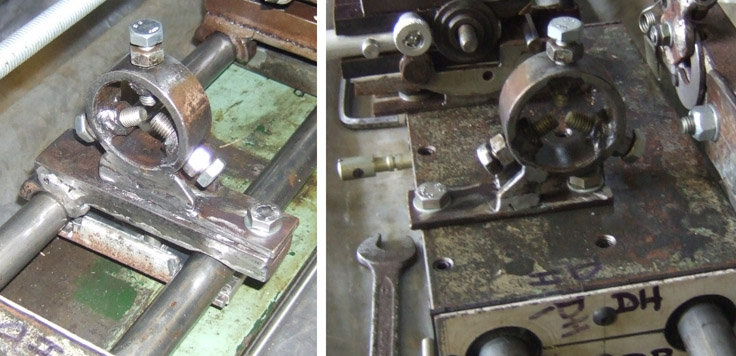

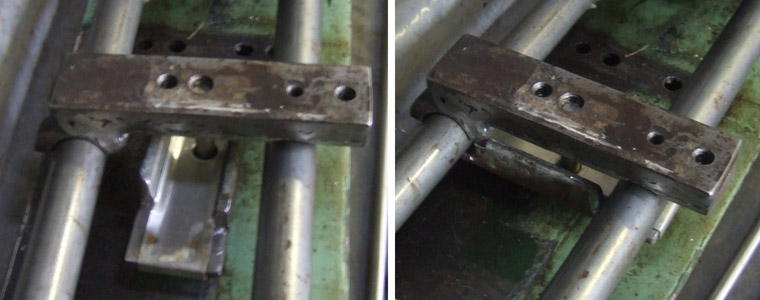

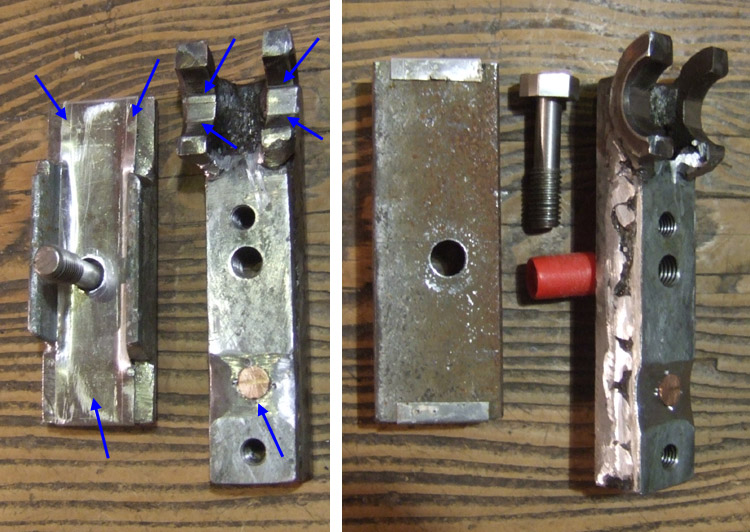

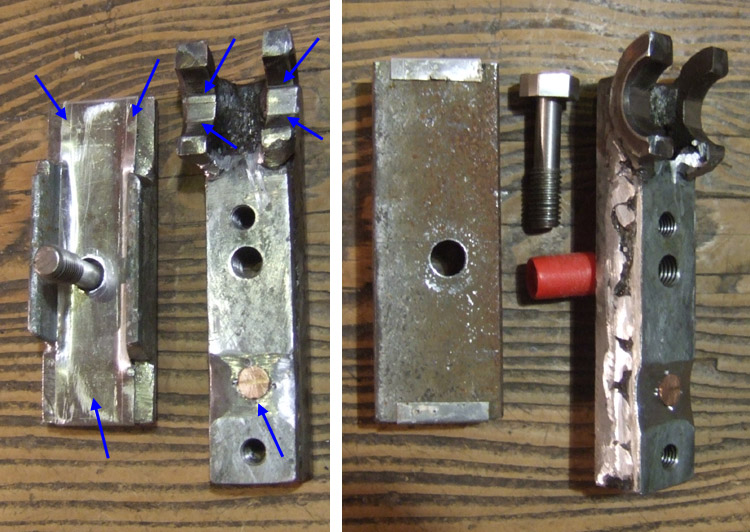

Le support, vu du dessus, ne montre rien de particulier. La barrette de verrouillage est faite dans un petit bout de U dont les ailes sont coupées au bout pour que l'appui se fasse par le fond du U. La découpe des ailes est dissymétrique, plus longue d'un côté pour permettre la rotation de déverrouillage, ajustée de l'autre pour empêcher de dépasser la position transversale ; l'intérieur est garni d'une feuille d'aluminium assurant un contact plus doux sous la barre, évitant d'y marquer des écrasements ou des griffures. Optimalement, l'appui sous les barres devrait se faire exactement en regard des appuis du support, c'est à dire sur 3 zones pointées par les flèches bleues ; à cet effet on peut soit entailler la plaquette d'alu, soit meuler le U sous-jacent.

Un petit simulacre en carton permet de tester la longueur des découpes du U, qui ne demandent guère de précision.

Vu du dessous, le support dévoile sa structure composite : 2 demi-bagues sont soudées sous un gros fer (en fait, 2 fers plats superposés et décalés, ce qui a facilité la soudure des bagues en plusieurs points).

C'est isostatique, avec 3 appuis : les 2 demi-bagues et un pion de cuivre serti dans un trou borgne, pour ménager la barre car de ce côté l'appui est très localisé. Le trou n'est d'ailleurs pas tout à fait borgne, il traverse la table en petit diamètre taraudé (ce qui permettrait au besoin de pousser légèrement le pion à l'aide d'une vis, pour compenser son usure).

Les bagues étaient coupées dans un tube épais bien ajusté au diamètre des barres, mais après soudure ce n'était plus aussi ajusté et le support boitait un peu. Ce fut réglé en rainurant le fond des bagues pour qu'elles appuient chacune en 2 points (flèches bleues). Le calcul d'isostatisme se complique alors un peu car on n'a plus 3 points d'appui mais 5 ! Il faudrait y mêler la notion de degrés de liberté... pour aller directement à la conclusion, ces 4 points d'appui des bagues ne posent pas de problème à condition que les bagues soient très étroites, et les défauts d'alignement de leurs rainures de fond ne se traduisent que par un défaut de perpendicularité du support par rapport à la barre arrière du banc ; ce qui en l'occurrence n'est pas grave car l'accessoire placé sur le support a lui-même un certain jeu, n'étant fixé que par 2 boulons.

Conclusion secondaire : à la place des demi-bagues il aurait été aussi efficace de mettre 2 très courts segments de forte cornière ; ou, encore plus simple, 2 plats verticaux entaillés d'un grand V (à condition que ces V soient taillés à l'identique).

Bien sûr, plus ces V sont écartés meilleure est la stabilité, mais pour une lunette fixe l'important était surtout de réduire l'encombrement en largeur.

Pour en revenir au problème initial (éviter d'avoir à respecter exactement l'entraxe des deux barres), on voit que le support s'aligne sur une seule des deux barres, et que vu la largeur du patin en cuivre la seconde pourrait diverger d'une valeur énorme sans que ça ne pose le moindre problème. Il faudrait tout de même qu'elles soient dans le même plan, mais ça se règle aisément par une cale glissée sous un des pieds du banc, lesquels doivent de toutes façons être boulonnés sur une platine rigide.

La fonction du banc devient alors dissymétrique : une des barres prend plus d'importance car elle sert de référence pour l'alignement des accessoires. Tous ceux qui doivent impérativement rester parfaitement parallèles entre-eux quelle que soit leur position doivent donc s'aligner sur la même barre ; pour les autres c'est indifférent, selon la commodité ou l'estimation des efforts au travail (l'appui est bien meilleur du côté des deux demi-bagues).

Mais en fait, on ne va pas demander à un tour de ce genre une extrême précision sur une grande longueur, donc un petit défaut de conicité n'aura généralement pas d'importance et on peut sans doute priviléger la commodité d'utilisation et la qualité d'appui sous les efforts de travail (qui déterminera une part importante des performances d'usinage).

Au prochain épisode, la contre-pointe. C'est une réalisation complète, avec des réglages dans les 6 degrés de liberté (certes assez peu commodes à ajuster mais réalisables, contrairement à tous ces vieux tours dont la pointe est rarement bien co-axiale avec la broche).

Et si je tarde un peu à rédiger la suite, pour vous faire patienter je vous montrerai un truc surprenant, plutôt marrant mais relativement scabreux, expliquant la fonction de ces contre-pointes à levier qu'on trouve sur certains tours d'établi, et dont bien peu doivent connaître l'usage : le "perçage en pointe".

1) Difficulté d'obtenir une entraxe correspondant exactement à celle des barres, pour permettre un déplacement aisé.

2) Nécessité de démonter le banc pour placer / enlever le support, ce qui impose de laisser en place des supports d'accessoires facultatifs, même quand on ne s'en sert pas (et ça encombre) !

3) Polyvalence bien réduite : on ne peut y monter que la barre d'appui de ciseau à bois prévue d'origine. Ceci valorise mal le travail représenté par la fabrication du support, même si en réalité la barre d'appui peut aussi supporter un burin pour le tournage à main levée de l'acier (une barre carrée percée de trous pour engager des piges permettant aussi le "repoussage au tour", à condition que tout soit assez rigide).

La correction au 3) est assez évidente : réduire le support à une table percée de trous taraudés, dans laquelle on pourra visser divers accessoires. Si plusieurs supports sont prévus, il faudra autant que possible "normaliser" les hauteurs de table et la position des trous pour que les accessoires soient interchangeables (une petite différence de hauteur se corrigeant par interposition de cales de clinquant, si nécessaire).

Pour l'accessoire détaillé ici (prévu comme support de "lunette fixe") j'ai copié la hauteur du chariot, ce qui permet de monter la même lunette sur le chariot, où elle se transforme alors en "lunette à suivre" si on la visse derrière l'outil, ou en "lunette de décolletage" en la plaçant devant l'outil, au plus près de l'arête de coupe.

En photo suivante, à gauche la lunette est montée "fixe" sur son support indépendant. A droite elle est montée "à suivre", sur le chariot (dont les taraudages pré-existants ont conditionné la position des trous de fixation de l'accessoire). La position des trous arrière, assez peu commode, ayant par effet de cascade déterminé la forme de la lunette et l'implantation de ses trois "vis-patin", qui doivent rester aisément manoeuvrables quand l'accessoire est en place.

C'est le problème quand on utilise un maximum d'éléments de récupération : il faut "faire avec" leur disposition existante, prévue pour un usage initial souvent différent de l'objectif poursuivi, et limiter les modifications qu'on leur apporte (sinon ça ne vaut plus la peine d'utiliser de la récup et autant tout fabriquer entièrement, directement aux cotes optimales).

2) Facilité de mise en place / enlèvement.

Ce ne serait pas incompatible avec le support percé de 2 trous parallèles pour les barres : il suffirait de trancher ce support à la moitié, pour ne conserver que la partie supérieure des trous, et de le verrouiller sur les barres à l'aide d'une barrette transversale passant dessous, serrée par une vis. Si on le fabriquait en perçant les deux trous à cheval entre deux gros fers serrés l'un contre l'autre, on obtiendrait même deux supports d'un coup, avec une entraxe identique !

Ce qui pourrait d'ailleurs permettre de fabriquer aisément les deux supports terminaux d'un banc à barres comme celui montré ici :

https://www.tircollection.com/t53724-cartouches-obsoletes-travail-au-tour-a-metaux#720640

Mais ça ne règle pas le problème de la précision nécessaire pour l'entraxe des accessoires...

1) Eliminer la nécessité de reproduire l'entraxe exacte des deux barres.

On peut même faire alors d'une pierre plusieurs coups, en éliminant simultanément les nécessités d'ajustage au Ø exact de la barre, et de parfaite cylindricité (pour éviter qu'un alésage légèrement évasé ne fasse "boîter" le support sur les barres).

Il faut cependant faire ici appel à des notions barbares : "'isostatisme" et "degrés de liberté" !

"Isostatique" c'est facile à expliquer : "une seule position d'équilibre". Sinon c'est "hyperstatique", il y a plusieurs positions possibles et le montage peut osciller d'une position sur l'autre. En pratique, quand il y a 3 points d'appui (comme un guéridon) c'est isostatique ; mais s'il y a 4 points d'appui (comme une table), c'est presque forcément hyperstatique et sauf si la table est en caramel mou et se déforme, il faudra caler un pied (calage qui ne vaudra que pour une position déterminée, et sera soumis à toutes sortes d'aléas). Donc on va privilégier les appuis sur 3 points ; et si par malheur il en faut absolument 4 ça va être beaucoup plus compliqué (une possibilité de réglage sur un des 4 points améliore les choses, mais ce n'est jamais parfait).

Les "degrés de liberté", ne comptez malheureusement pas sur moi pour vous les expliquer : je n'étais pas très assidu à ces cours, et il m'a fallu près de 40 ans pour passer du raisonnement instinctif au raisonnement rationnel !

Disons simplement que tout mouvement d'une pièce peut se décomposer en 6 types de mouvement élémentaires : 3 translations sur les axes x, y, z, et 3 rotations autour des mêmes axes x, y, z. Une seule butée suffit pour bloquer chacun de ces 6 degrés de liberté, et si les 6 sont bloqués la pièce est totalement immobilisée ; si on veut qu'elle puisse accomplir tel ou tel mouvement, on détermine quel(s) degré(s) de liberté elle doit conserver, et on bloque les autres.

Je n'irai pas plus loin, je ne saurais même pas vous dire quelle est la direction conventionnelle des axes x, y et z (si l'un de vous peut me le souffler, ça facilitera la présentation du prochain élément, la "contre-pointe" ou "poupée mobile").

Maintenant, attaquons le gros morceau !

Je pense que la construction de la lunette elle-même se passe de commentaire. Selon ce qu'elle est appelée à guider, et selon les efforts prévisibles, on peut chausser les vis d'un capuchon en bronze ou nylon faisant patin, ou serrer une bague ou un roulement à billes faisant office de "canon de décolletage".

Attention, avec les vibrations du travail le roulement tend souvent à glisser et à s'échapper des 3 vis, il faut mieux le brider en place (au besoin je vous montrerai un dispositif simple et efficace). Les roulements à billes sont alésés à la cote juste, au micron près, tandis que les barres d'étiré destinées à l'usinage sont généralement 0.02 à 0.03 mm en dessous de la cote nominale, ce qui leur donne exactement le jeu nécessaire pour coulisser dans le roulement (en les huilant préalablement à l'huile épaisse, ça englue ce jeu et évite les vibrations).

Le support, vu du dessus, ne montre rien de particulier. La barrette de verrouillage est faite dans un petit bout de U dont les ailes sont coupées au bout pour que l'appui se fasse par le fond du U. La découpe des ailes est dissymétrique, plus longue d'un côté pour permettre la rotation de déverrouillage, ajustée de l'autre pour empêcher de dépasser la position transversale ; l'intérieur est garni d'une feuille d'aluminium assurant un contact plus doux sous la barre, évitant d'y marquer des écrasements ou des griffures. Optimalement, l'appui sous les barres devrait se faire exactement en regard des appuis du support, c'est à dire sur 3 zones pointées par les flèches bleues ; à cet effet on peut soit entailler la plaquette d'alu, soit meuler le U sous-jacent.

Un petit simulacre en carton permet de tester la longueur des découpes du U, qui ne demandent guère de précision.

Vu du dessous, le support dévoile sa structure composite : 2 demi-bagues sont soudées sous un gros fer (en fait, 2 fers plats superposés et décalés, ce qui a facilité la soudure des bagues en plusieurs points).

C'est isostatique, avec 3 appuis : les 2 demi-bagues et un pion de cuivre serti dans un trou borgne, pour ménager la barre car de ce côté l'appui est très localisé. Le trou n'est d'ailleurs pas tout à fait borgne, il traverse la table en petit diamètre taraudé (ce qui permettrait au besoin de pousser légèrement le pion à l'aide d'une vis, pour compenser son usure).

Les bagues étaient coupées dans un tube épais bien ajusté au diamètre des barres, mais après soudure ce n'était plus aussi ajusté et le support boitait un peu. Ce fut réglé en rainurant le fond des bagues pour qu'elles appuient chacune en 2 points (flèches bleues). Le calcul d'isostatisme se complique alors un peu car on n'a plus 3 points d'appui mais 5 ! Il faudrait y mêler la notion de degrés de liberté... pour aller directement à la conclusion, ces 4 points d'appui des bagues ne posent pas de problème à condition que les bagues soient très étroites, et les défauts d'alignement de leurs rainures de fond ne se traduisent que par un défaut de perpendicularité du support par rapport à la barre arrière du banc ; ce qui en l'occurrence n'est pas grave car l'accessoire placé sur le support a lui-même un certain jeu, n'étant fixé que par 2 boulons.

Conclusion secondaire : à la place des demi-bagues il aurait été aussi efficace de mettre 2 très courts segments de forte cornière ; ou, encore plus simple, 2 plats verticaux entaillés d'un grand V (à condition que ces V soient taillés à l'identique).

Bien sûr, plus ces V sont écartés meilleure est la stabilité, mais pour une lunette fixe l'important était surtout de réduire l'encombrement en largeur.

Pour en revenir au problème initial (éviter d'avoir à respecter exactement l'entraxe des deux barres), on voit que le support s'aligne sur une seule des deux barres, et que vu la largeur du patin en cuivre la seconde pourrait diverger d'une valeur énorme sans que ça ne pose le moindre problème. Il faudrait tout de même qu'elles soient dans le même plan, mais ça se règle aisément par une cale glissée sous un des pieds du banc, lesquels doivent de toutes façons être boulonnés sur une platine rigide.

La fonction du banc devient alors dissymétrique : une des barres prend plus d'importance car elle sert de référence pour l'alignement des accessoires. Tous ceux qui doivent impérativement rester parfaitement parallèles entre-eux quelle que soit leur position doivent donc s'aligner sur la même barre ; pour les autres c'est indifférent, selon la commodité ou l'estimation des efforts au travail (l'appui est bien meilleur du côté des deux demi-bagues).

Mais en fait, on ne va pas demander à un tour de ce genre une extrême précision sur une grande longueur, donc un petit défaut de conicité n'aura généralement pas d'importance et on peut sans doute priviléger la commodité d'utilisation et la qualité d'appui sous les efforts de travail (qui déterminera une part importante des performances d'usinage).

Au prochain épisode, la contre-pointe. C'est une réalisation complète, avec des réglages dans les 6 degrés de liberté (certes assez peu commodes à ajuster mais réalisables, contrairement à tous ces vieux tours dont la pointe est rarement bien co-axiale avec la broche).

Et si je tarde un peu à rédiger la suite, pour vous faire patienter je vous montrerai un truc surprenant, plutôt marrant mais relativement scabreux, expliquant la fonction de ces contre-pointes à levier qu'on trouve sur certains tours d'établi, et dont bien peu doivent connaître l'usage : le "perçage en pointe".

Petite collection de documents anciens et récents : http://p.lacour.malvaux.free.fr/Arquebuses.htm

Re: Etude d'un "tour à douilles"

Re: Etude d'un "tour à douilles"

Je vais revenir sur un dispositif cité sur : https://www.tircollection.com/t53872-fusils-mannlicher-neerlandais-1895#722198

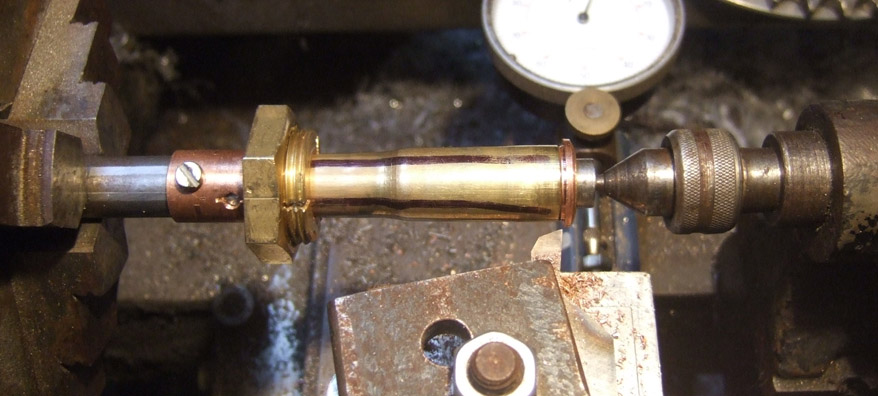

Il s'agit de retoucher un bourrelet sur un tour d'établi, l'étui brut centré par un "pion d'amorce" présenté ici :

https://www.tircollection.com/t53872-fusils-mannlicher-neerlandais-1895#722415

avec le détail ici :

https://www.tircollection.com/t53872-fusils-mannlicher-neerlandais-1895#722524

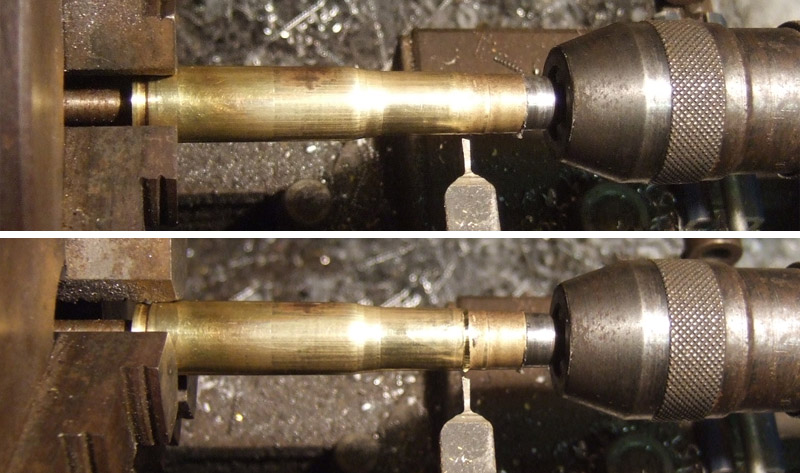

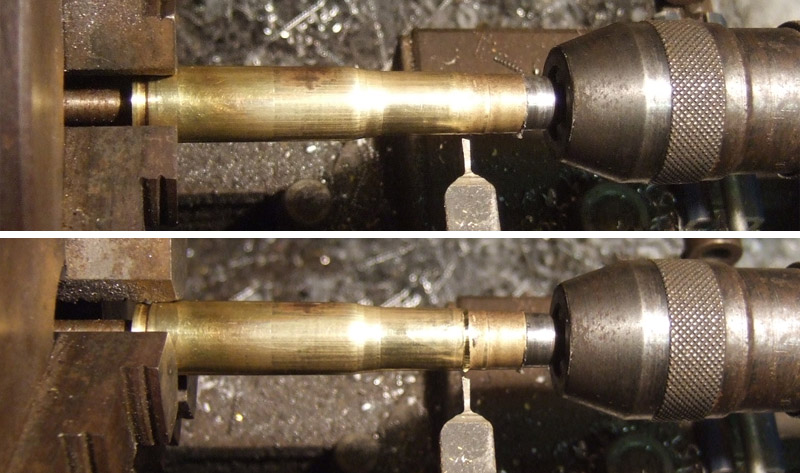

Pour simplifier je reprends une partie de ce dernier message ; le cas d'application est une 338 LM transformée en 11 mm Gras (ou 43 Egyptien), recalibrage ébauché par bagues étagées plus ou moins enfoncées, sertissage d'un bourrelet en cuivre et ici retouche du bourrelet.

Outil de coupe :

En acier rapide, dessus plat (coupe nulle) pour simplifier l'affûtage (pas besoin de refaire le réglage de hauteur d'outil à chaque réaffûtage, et même hauteur optimale pour toutes les arêtes).

L'arête de droite fait l'avant et le pourtour du bourrelet, l'arête du bout ou celle de gauche font le chanfrein arrière (angle au choix selon le calibre, ajustable en jouant sur l'inclinaison générale de l'outil). Après essais j'ai finalement retenu une arête inclinée à 62.5° pour le 43 Egyptien et 50° pour le 11 mm Gras, donnant des angles CIP_beta de 27.5 et 40°.

L'outil peut être placé perpendiculairement à l'axe de rotation, ou légèrement incliné vers la droite (cet angle est déterminé par l'angle désiré pour le chanfrein arrière du bourrelet).

Côté mandrin :

On pourrait prendre le collet directement en mors, en glissant dedans un petit rondin pour éviter son écrasement. Mais les mors du mandrin mâchouillent le collet, et en plus sur mon tour ils ne tournent pas parfaitement rond. J'ai donc utilisé un dispositif limitant le faux-rond, l'étui étant emmanché sur une broche dont la partie active est tournée concentriquement à l'axe de rotation.

La commodité d'emploi imposant tout de même de manoeuvrer le mandrin pour chaque étui, pour minimiser les défauts les dispositions suivantes ont été prises :

- Sur cette broche sont tracées deux lignes longitudinales prévues pour encadrer un mors bien déterminé (et repéré) ; ceci pour contourner le problème des mandrins qui ne tournent pas rond. Et au cas où l'on voudrait enlever la douille pour faire un essai de chambrage, afin de permettre son remontage à l'identique on y trace des traits au feutre dans l'alignement de ceux de la broche.

- Les portées sont usinées en avançant la broche sur la position à laquelle elle se trouvera une fois la douille en place (enfilée à fond sur la portée de collet et bien appuyée sur la contrepointe via le pion d'amorce), ceci pour les mandrins dont les mors serrent un peu obliquement.

- Une pince d'entrainement est montée sur la broche, avec un jeu notable lui permettant d'osciller pour laisser la douille libre de s'aligner sur la contrepointe, quels que soient les défauts géométriques du tour.

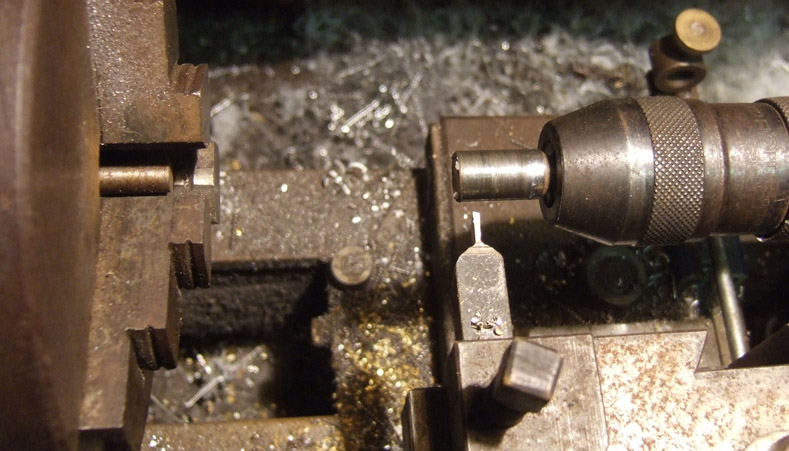

Broche intérieure pour collets Ø voisins de 12 mm :

Ce rond Ø 12 pris dans le mandrin supporte le collet et entraine la douille ; la contre-pointe restant bloquée durant toute la série, la pose et dépose de la douille se font en desserrant le mandrin pour reculer ou avancer cette broche. Au bout de cette broche est usinée une portée de longueur environ 10 mm sur laquelle les collets s'engagent librement mais avec le moins de jeu possible. Plus en arrière, une portée pour centrer l'arrière de la pince (qui devra présenter plusieurs dixièmes de jeu sur l'axe).

En fait la broche de la photo est usinée des deux côtés car elle a servi 2 fois, pour 2 calibres un peu différents.

Pince pour collets Ø voisins de 12 mm :

La pince est un tube fendu extérieurement fileté conique, ce qui permet d'en serrer les lèvres en vissant un écrou. Réalisée sans usinages à partir d'éléments de récupération, elle n'est pas très robuste et ne couvre qu'une plage de diamètres réduite, mais pour l'usage prévu elle suffit (il était facile de trouver les éléments pour des collets voisins de 12 mm ; avec d'autres diamètres ça pourrait être moins évident).

Un tube de cuivre écroui, le bout martelé ou forcé dans un cône femelle pour le rendre conique de 0.5 mm sur une longueur de quelques millimètres. Un filetage en laiton, prélevé sur un raccord de plomberie adéquat, s'enfilant juste sur le tube. Au niveau où le bout du tube est conique il y a donc un peu de jeu, qui est rempli par la soudure à l'étain faisant l'assemblage.

L'ensemble filetage-tube est alors partiellement scié longitudinalement, sur 3 lignes à 120° environ. Le filetage se trouve donc coupé en 3 segments, chacun soudé à l'étain sur une des languettes du tube.

A ce moment le bout du tube est encore conique et le filetage est toujours cylindrique.

Un écrou étroit est engagé à l'arrière du filetage pour l'empêcher de s'ouvrir trop, puis une tige ajustée est enfoncée par l'arrière du tube et forcée dans l'extrémité conique pour l'ouvrir cylindrique. Cette ouverture entraîne le basculement des segments de filetage, qui dans son ensemble devient conique ; reste à faire un petit ébavurage.

Ecrou presque dévissé le filetage est donc conique et l'intérieur du tube presque cylindrique ; en vissant l'écrou il resserre les segments de filetage, ce qui referme les lèvres du tube. Le cuivre écroui est assez élastique pour les quelques dixièmes de course nécessaires, et assez dur pour serrer un collet en laiton sans l'esquinter.

Cette pince est forcément très imparfaite mais le jeu qu'elle présente sur l'axe lui permet de s'aligner sur le collet, qui est centré par une portée usinée sur l'axe. Elle entraînée en rotation par un petit boulon transversal présentant lui aussi un jeu notable (M 3 c'est suffisant).

La prochaine fois, le mode d'emploi...

Il s'agit de retoucher un bourrelet sur un tour d'établi, l'étui brut centré par un "pion d'amorce" présenté ici :

https://www.tircollection.com/t53872-fusils-mannlicher-neerlandais-1895#722415

avec le détail ici :

https://www.tircollection.com/t53872-fusils-mannlicher-neerlandais-1895#722524

Pour simplifier je reprends une partie de ce dernier message ; le cas d'application est une 338 LM transformée en 11 mm Gras (ou 43 Egyptien), recalibrage ébauché par bagues étagées plus ou moins enfoncées, sertissage d'un bourrelet en cuivre et ici retouche du bourrelet.

Outil de coupe :

En acier rapide, dessus plat (coupe nulle) pour simplifier l'affûtage (pas besoin de refaire le réglage de hauteur d'outil à chaque réaffûtage, et même hauteur optimale pour toutes les arêtes).

L'arête de droite fait l'avant et le pourtour du bourrelet, l'arête du bout ou celle de gauche font le chanfrein arrière (angle au choix selon le calibre, ajustable en jouant sur l'inclinaison générale de l'outil). Après essais j'ai finalement retenu une arête inclinée à 62.5° pour le 43 Egyptien et 50° pour le 11 mm Gras, donnant des angles CIP_beta de 27.5 et 40°.

L'outil peut être placé perpendiculairement à l'axe de rotation, ou légèrement incliné vers la droite (cet angle est déterminé par l'angle désiré pour le chanfrein arrière du bourrelet).

Côté mandrin :

On pourrait prendre le collet directement en mors, en glissant dedans un petit rondin pour éviter son écrasement. Mais les mors du mandrin mâchouillent le collet, et en plus sur mon tour ils ne tournent pas parfaitement rond. J'ai donc utilisé un dispositif limitant le faux-rond, l'étui étant emmanché sur une broche dont la partie active est tournée concentriquement à l'axe de rotation.

La commodité d'emploi imposant tout de même de manoeuvrer le mandrin pour chaque étui, pour minimiser les défauts les dispositions suivantes ont été prises :

- Sur cette broche sont tracées deux lignes longitudinales prévues pour encadrer un mors bien déterminé (et repéré) ; ceci pour contourner le problème des mandrins qui ne tournent pas rond. Et au cas où l'on voudrait enlever la douille pour faire un essai de chambrage, afin de permettre son remontage à l'identique on y trace des traits au feutre dans l'alignement de ceux de la broche.

- Les portées sont usinées en avançant la broche sur la position à laquelle elle se trouvera une fois la douille en place (enfilée à fond sur la portée de collet et bien appuyée sur la contrepointe via le pion d'amorce), ceci pour les mandrins dont les mors serrent un peu obliquement.

- Une pince d'entrainement est montée sur la broche, avec un jeu notable lui permettant d'osciller pour laisser la douille libre de s'aligner sur la contrepointe, quels que soient les défauts géométriques du tour.

Broche intérieure pour collets Ø voisins de 12 mm :

Ce rond Ø 12 pris dans le mandrin supporte le collet et entraine la douille ; la contre-pointe restant bloquée durant toute la série, la pose et dépose de la douille se font en desserrant le mandrin pour reculer ou avancer cette broche. Au bout de cette broche est usinée une portée de longueur environ 10 mm sur laquelle les collets s'engagent librement mais avec le moins de jeu possible. Plus en arrière, une portée pour centrer l'arrière de la pince (qui devra présenter plusieurs dixièmes de jeu sur l'axe).

En fait la broche de la photo est usinée des deux côtés car elle a servi 2 fois, pour 2 calibres un peu différents.

Pince pour collets Ø voisins de 12 mm :

La pince est un tube fendu extérieurement fileté conique, ce qui permet d'en serrer les lèvres en vissant un écrou. Réalisée sans usinages à partir d'éléments de récupération, elle n'est pas très robuste et ne couvre qu'une plage de diamètres réduite, mais pour l'usage prévu elle suffit (il était facile de trouver les éléments pour des collets voisins de 12 mm ; avec d'autres diamètres ça pourrait être moins évident).

Un tube de cuivre écroui, le bout martelé ou forcé dans un cône femelle pour le rendre conique de 0.5 mm sur une longueur de quelques millimètres. Un filetage en laiton, prélevé sur un raccord de plomberie adéquat, s'enfilant juste sur le tube. Au niveau où le bout du tube est conique il y a donc un peu de jeu, qui est rempli par la soudure à l'étain faisant l'assemblage.

L'ensemble filetage-tube est alors partiellement scié longitudinalement, sur 3 lignes à 120° environ. Le filetage se trouve donc coupé en 3 segments, chacun soudé à l'étain sur une des languettes du tube.

A ce moment le bout du tube est encore conique et le filetage est toujours cylindrique.

Un écrou étroit est engagé à l'arrière du filetage pour l'empêcher de s'ouvrir trop, puis une tige ajustée est enfoncée par l'arrière du tube et forcée dans l'extrémité conique pour l'ouvrir cylindrique. Cette ouverture entraîne le basculement des segments de filetage, qui dans son ensemble devient conique ; reste à faire un petit ébavurage.

Ecrou presque dévissé le filetage est donc conique et l'intérieur du tube presque cylindrique ; en vissant l'écrou il resserre les segments de filetage, ce qui referme les lèvres du tube. Le cuivre écroui est assez élastique pour les quelques dixièmes de course nécessaires, et assez dur pour serrer un collet en laiton sans l'esquinter.

Cette pince est forcément très imparfaite mais le jeu qu'elle présente sur l'axe lui permet de s'aligner sur le collet, qui est centré par une portée usinée sur l'axe. Elle entraînée en rotation par un petit boulon transversal présentant lui aussi un jeu notable (M 3 c'est suffisant).

La prochaine fois, le mode d'emploi...

Petite collection de documents anciens et récents : http://p.lacour.malvaux.free.fr/Arquebuses.htm

Re: Etude d'un "tour à douilles"

Re: Etude d'un "tour à douilles"

hello

ça reste très ingénieux pour du système démerde c'est ce que j'apprécie beaucoup sur ce sujet

ça reste très ingénieux pour du système démerde c'est ce que j'apprécie beaucoup sur ce sujet

cromagnon 07- Pilier du forum

- Nombre de messages : 1149

Age : 65

Localisation : ardeche

Date d'inscription : 23/06/2010

Re: Etude d'un "tour à douilles"

Re: Etude d'un "tour à douilles"

Comme d'habitude Verchère, que d'ingéniosité  .

.

.

.

dgil01- Pilier du forum

- Nombre de messages : 1523

Age : 51

Date d'inscription : 29/04/2021

Re: Etude d'un "tour à douilles"

Re: Etude d'un "tour à douilles"

Un dispositif élaboré, acheté tout fait à grands frais, ou fabriqué soi-même mais de façon quasi-industrielle à l'aide de machines sophistiquées, n'a pas grand intérêt intellectuel. Et peu d'intérêt pratique, pour ceux qui n'ont pas les moyens de se le procurer.cromagnon 07 a écrit:... ça reste très ingénieux pour du système démerde c'est ce que j'apprécie beaucoup sur ce sujet ...

La suite, à partir de notes et photos prises à l'époque (voir aussi la photo d'ensemble 3 messages plus haut) :

Positionnements préparatoires :

Le mandrin desserré, la broche est glissée vers la gauche pour amener sa pince au plus près du mandrin.

La contrepointe est placée à une distance permettant de laisser passer entre le bout de la broche et la pointe une douille équipée du pion d'amorce.

On simule l'usinage d'une douille pour vérifier que l'amplitude de mouvements du chariot est suffisante ; sinon on peut sortir un peu plus le fourreau de contrepointe de façon à écarter son embase vers la droite, ou sortir un peu plus la broche pour gagner de la place à gauche. Mais il faut essayer de réduire au minimum possible les porte-à-faux de la broche et de la contrepointe...

Mise en place d'une douille :

- Broche glissée à gauche, mandrin légèrement serré, une douille est enfoncée dans la pince (sur le bout de la broche) jusqu'à buter franchement contre l'épaulement qui termine le premier usinage de la broche ; l'écrou de la pince est accosté à la main, pour simplement maintenir la douille sans la bloquer.

- Le mandrin est desserré et la broche est glissée vers la droite pour engager le centreur sur la pointe, en s'assurant que les éventuels traits-repères soient bien alignés avec le repère du mandrin (dans le cas où des repères aient été faits pour pallier à un défaut de concentricité du mandrin). Puis pendant le serrage du mandrin on pousse fortement la broche vers la droite, à l'aide d'une tige traversant la poupée du tour. Ceci afin d'éviter tout jeu dans l'empilement broche- douille - centreur - pointe. L'écrou de la pince est alors serré à la clef plate, modérément car la pince n'est pas très robuste (mais tout de même assez serré pour transmettre les efforts de coupe).

- Pour enlever la douille après usinage, d'abord desserrer l'écrou de la pince, ouvrir le mandrin, glisser la broche à gauche, serrer légèrement le mandrin pour l'immobiliser, et tirer la douille vers la droite en évitant de cogner contre la pointe.

NB : on remarque que le mandrin du tour est manipulé pour chaque douille. Si c'est un système à pince ça ne pose normalement pas de problèmes, mais si c'est un "mandrin universel" il peut y avoir une perte de concentricité car le retour à une position identique n'a jamais été garanti. Mais l'erreur éventuelle se produit au niveau du collet tandis que l'usinage s'effectue à l'autre bout, aligné sur la pointe : au niveau du bourrelet cette erreur de concentricité sera donc divisée proportionnellement à la longueur d'étui, et quasi-négligeable (surtout si le pion d'amorce est très court).

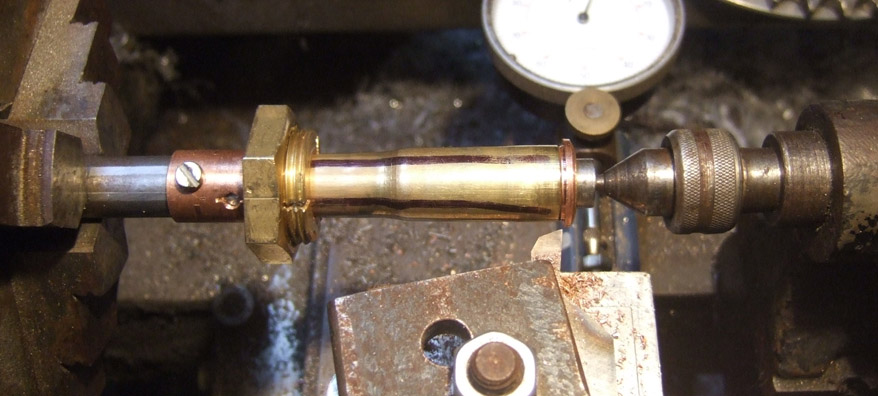

Cycle d'usinage (ce n'est qu'un exemple) :

Pour chaque douille l'outil décrit un trajet identique, prédéterminé, défini par des coordonnées longitudinales et transversales inscrites sur un tableau, et on va de l'une à l'autre à l'aide des manivelles, en surveillant les tambours gradués ou les aiguilles des comparateurs (inutile de regarder la pièce, l'oreille suffit largement à indiquer si ça se passe bien).

C'est à très peu près un programme d'usinage numérique, sauf que :

- les vitesses d'avance restent à l'instinct de l'opérateur,

- le calculateur informatique arrive aisément à surveiller simultanément deux cadrans tout en lisant le programme, mais pour l'humain c'est moins facile,

- et il peut répéter la même séquence à l'infini sans se lasser, et sans se prendre les pieds dans le tapis...

Le trajet est d'abord défini en fonction des besoins de retouche et des possibilités de l'outillage, puis testé pour définir les valeurs extrêmes. Ensuite une douille est usinée en procédant séparément sur chacune des faces, par petites passes en mesurant souvent, afin de définir toutes les valeurs intermédiaires. En fait il s'agit surtout de "zéroter" chaque arête de coupe (définir le rapport entre sa position et les valeurs de cadran) ; une passe ébauche avec chaque arête suffit pour calculer sommairement toutes les valeurs donnant un bourrelet fini. Si l'outil est parfaitement affûté et qu'on tourne à vitesse assez élevée, la cote réelle sera peu différente et inscrite dans les tolérances usuelles de bourrelet. Par précaution on peut toujours faire une vérification avec des valeurs un peu supérieures, qui donneront un bourrelet semi-fini dont on pourra relever les cotes pour en déduire les valeurs correspondant au bourrelet fini.

Au début de la série on ne prend pas de mesures intermédiaires mais une fois chaque douille terminée on en contrôle toutes les cotes, afin de corriger si besoin les valeurs du tableau ; puis quand on ne constate plus de différences on peut espacer les contrôles, mais pas trop ! Car si la cote dérive il faut pouvoir corriger avant qu'elle ne sorte des tolérances ; on corrige les valeurs pour viser le milieu de tolérance, en restant toutefois conscient qu'avec une avance manuelle la cote est sensiblement modifiée par des variations de vitesse d'avance.

Dans ce cas concret, la surface externe du bourrelet brut de sertissage étant parfois irrégulière et baveuse, une passe d'ébauche était souhaitable pour régulariser les surfaces (une surface brute irrégulière étant une autre source notable d'écarts de cote). Le trajet "ébauche" est figuré en pointillés, et au retour c'est la "finition", en trait plein.

1) Ebauche de l'extérieur,

2) Ebauche de l'avant,

3) Ebauche de l'excès avant du bourrelet,

4) Plongée de l'outil pour passer en cote finition,

5) Finition de l'excès avant du bourrelet (CIP_P1),

6) Finition de l'avant (CIP_R),

7) Finition de l'extérieur (CIP_R1),

8 ) Dégagement pour changer d'arête de coupe,

9) Chanfrein de culot (CIP_beta).

Il convient d'enchaîner au plus vite les changements de direction 5 / 6 et 6 / 7, car si l'outil "lèche sur place" il creuse.

Avant d'arrêter le moteur, un petit coup de lime, de papier abrasif ou de Scotch-Brite vert suffit généralement à lisser les petites bavures résiduelles. Le problème est toutefois que la vitesse de rotation requise par les métaux cuivreux est un peu trop élevée pour ces abrasifs maniés à la main...

Cotes finales :

Simplement pour info, car ces étuis étaient spécifiquement destinés à 1 Rolling-Block et 2 fusils Gras. Les cotes ont été déterminées par essai dans lesdites armes lors de l'usinage des premières douilles ; ensuite elles étaient simplement mesurées au pied à coulisse.

Et au comparateur pour l'épaisseur de bourrelet CIP_R (en guise d'entretoise un recalibreur de 338 LM, le comparateur zéroté sur la tranche de la matrice), car pour cette mesure le pied à coulisse et le palmer ne donnent rien de bon (ne donnent même que du très mauvais). A défaut de comparateur on peut zéroter un pied à coulisse sur la longueur totale du recalibreur : la mesure avec la douille en place donne alors directement l'épaisseur de bourrelet (il faut bien sûr que le recalibreur ait été usiné avec les tranches bien perpendiculaires).

43 Egypt = R 2.20 ramené ensuite à 2.10 / 2.15, R1 16.85 à 16.9, beta 27.5°.

11 Gras = R 2.23 à 2.27, R1 16.8 à 16.9, beta 40°.

Pour le 43 Egyptien l'angle beta c'est un peu comme on veut, et on ne doit pas chercher un excès de feuillure trop proche de zéro sinon le chien frotte sous le bloc.

Pour le 11 mm Gras j'ai eu de la chance, les deux fusils ont une feuillure assez proche.

Question précision d'usinage, la plage de tolérance descend difficilement en dessous de 0.05 mm, mais ça suffit bien...

Petite collection de documents anciens et récents : http://p.lacour.malvaux.free.fr/Arquebuses.htm

Recoupe de longueur

Recoupe de longueur

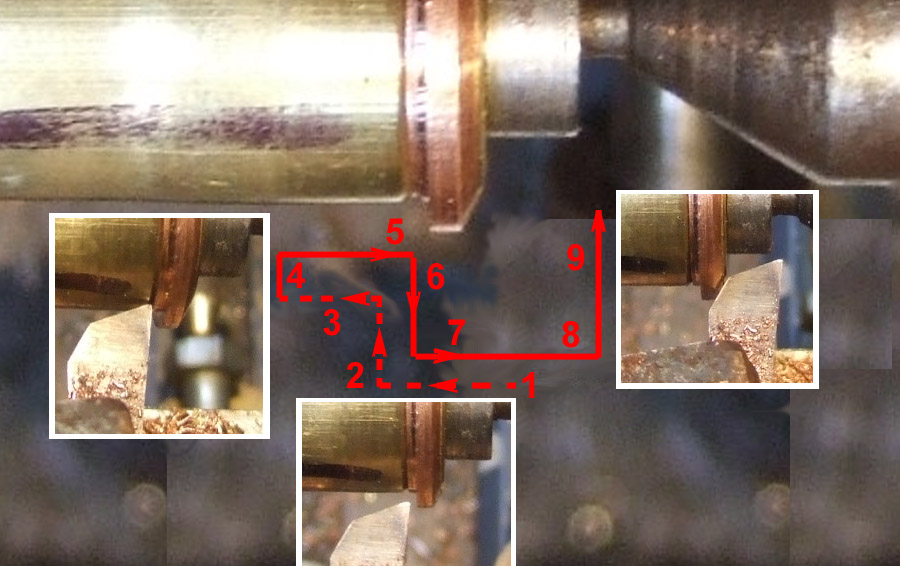

Tant qu'on y est, j'ai peut-être déjà présenté ma technique de recoupe d'étuis, mais sans doute pas en détail...

Elle est simple, assez précise et surtout ne présente aucun risque de bouziller quelque chose.

D'un côté l'étui est serré dans le mandrin, par la base.

Pour obtenir une position (et donc une longueur de coupe) régulière, pendant le serrage du mandrin l'étui est poussé vers la gauche, contre une butée placée dans le mandrin.

De l'autre côté, le collet est enfilé sur un cylindre pris dans le mandrin de contrepointe. Ce cylindre ne tourne donc pas : son diamètre est prévu pour entrer dans le collet avec un jeu aussi réduit que possible mais sans qu'il soit nécessaire de forcer, et sa longueur doit être suffisante pour s'enfoncer plus loin que la zone de coupe. Le travail ne durant pas longtemps, il suffit de suiffer ce cylindre ou l'intérieur du collet.

L'outil de coupe est un outil à tronçonner très étroit (qu'on peut confectionner à partir d'un morceau de lame de scie à métaux) qui conserve une position longitudinale invariable une fois qu'il est réglé à la longueur d'étui. L'arête de coupe est légèrement oblique, pour trancher proprement le collet.

La contrepointe étant reculée à droite, la douille est engagée dans le mandrin de broche puis la contrepointe est ramenée à gauche pour engager son cylindre dans le collet (il est important de l'engager plus loin que la zone de coupe). Le mandrin n'est serré qu'à ce moment, quand la douille est alignée par le cylindre de collet ; pendant le serrage il faut pousser la douille vers la gauche pour bien l'appuyer sur la butée.

Moteur en route il suffit d'avancer l'outil à tronçonner. Le collet étant enfilé sur le cylindre fixe il ne peut pas tressauter ou brouter ; quand la coupe est terminée l'outil vient appuyer sur le cylindre, sans l'entamer puis qu'il ne tourne pas (on voit que la coupe est terminée car l'excèdent de collet arrête de tourner). Le nouveau collet restant engagé sur le cylindre, il n'y a aucun risque que la douille bascule de travers, déformant la tranche de coupe.

Pour la butée on peut envisager divers systèmes.

Le plus souple d'emploi est une tige filetée traversant la poupée du tour, vissée dans un écrou fixé au débouché gauche de la broche.

Au besoin, l'extrémité de cette tige peut être pourvue d'un tampon augmentant la surface d'appui (pour éviter qu'une tige trop fine n'esquinte le logement d'amorce).

Serrer la base d'étui dans le mandrin ne pose aucun problème avec les douilles à gorge, mais un bourrelet, ça l'esquinterait !

Il suffit alors d'un petit triangle en tôle (d'épaisseur supérieure à la saillie du bourrelet) ...

Remarque :

Si un fire-forming est prévu, il vaut mieux recouper plus long ; le plus long que la chambre puisse accepter. Car si une partie de l'étui doit gonfler, cela va "attirer" du métal placé devant et raccourcir l'étui ; parfois assez notablement.

Elle est simple, assez précise et surtout ne présente aucun risque de bouziller quelque chose.

D'un côté l'étui est serré dans le mandrin, par la base.

Pour obtenir une position (et donc une longueur de coupe) régulière, pendant le serrage du mandrin l'étui est poussé vers la gauche, contre une butée placée dans le mandrin.

De l'autre côté, le collet est enfilé sur un cylindre pris dans le mandrin de contrepointe. Ce cylindre ne tourne donc pas : son diamètre est prévu pour entrer dans le collet avec un jeu aussi réduit que possible mais sans qu'il soit nécessaire de forcer, et sa longueur doit être suffisante pour s'enfoncer plus loin que la zone de coupe. Le travail ne durant pas longtemps, il suffit de suiffer ce cylindre ou l'intérieur du collet.

L'outil de coupe est un outil à tronçonner très étroit (qu'on peut confectionner à partir d'un morceau de lame de scie à métaux) qui conserve une position longitudinale invariable une fois qu'il est réglé à la longueur d'étui. L'arête de coupe est légèrement oblique, pour trancher proprement le collet.

La contrepointe étant reculée à droite, la douille est engagée dans le mandrin de broche puis la contrepointe est ramenée à gauche pour engager son cylindre dans le collet (il est important de l'engager plus loin que la zone de coupe). Le mandrin n'est serré qu'à ce moment, quand la douille est alignée par le cylindre de collet ; pendant le serrage il faut pousser la douille vers la gauche pour bien l'appuyer sur la butée.

Moteur en route il suffit d'avancer l'outil à tronçonner. Le collet étant enfilé sur le cylindre fixe il ne peut pas tressauter ou brouter ; quand la coupe est terminée l'outil vient appuyer sur le cylindre, sans l'entamer puis qu'il ne tourne pas (on voit que la coupe est terminée car l'excèdent de collet arrête de tourner). Le nouveau collet restant engagé sur le cylindre, il n'y a aucun risque que la douille bascule de travers, déformant la tranche de coupe.

Pour la butée on peut envisager divers systèmes.

Le plus souple d'emploi est une tige filetée traversant la poupée du tour, vissée dans un écrou fixé au débouché gauche de la broche.

Au besoin, l'extrémité de cette tige peut être pourvue d'un tampon augmentant la surface d'appui (pour éviter qu'une tige trop fine n'esquinte le logement d'amorce).

Serrer la base d'étui dans le mandrin ne pose aucun problème avec les douilles à gorge, mais un bourrelet, ça l'esquinterait !

Il suffit alors d'un petit triangle en tôle (d'épaisseur supérieure à la saillie du bourrelet) ...

Remarque :

Si un fire-forming est prévu, il vaut mieux recouper plus long ; le plus long que la chambre puisse accepter. Car si une partie de l'étui doit gonfler, cela va "attirer" du métal placé devant et raccourcir l'étui ; parfois assez notablement.

Petite collection de documents anciens et récents : http://p.lacour.malvaux.free.fr/Arquebuses.htm

Re: Etude d'un "tour à douilles"

Re: Etude d'un "tour à douilles"

Bonjour Verchère, très ingénieux le triangle

Pour la butée de broche, j'ai fabriqué ceci en 3D

https://www.thingiverse.com/thing:3998516

Je l'ai ensuite aussi fabriqué en laiton, c'est plus solide

Pour la butée de broche, j'ai fabriqué ceci en 3D

https://www.thingiverse.com/thing:3998516

Je l'ai ensuite aussi fabriqué en laiton, c'est plus solide

dgil01- Pilier du forum

- Nombre de messages : 1523

Age : 51

Date d'inscription : 29/04/2021

Re: Etude d'un "tour à douilles"

Re: Etude d'un "tour à douilles"

Effectivement simple pour coincer une butée dans un tube ; mais peut-être pas facile si on veut corriger la position d'une valeur précise.dgil01 a écrit:... Pour la butée de broche, j'ai fabriqué ceci en 3D ...

J'ai déjà vu un principe voisin, plutôt pour décabosser des tubes enfoncés.

Et exactement le même principe, dans une machine-outil ... je ne sais plus laquelle mais ça doit être un tour Manurhin.

Avant mon système de triangle, j'attachais des cales dans les mors du mandrin, avec des élastiques... Pas commode !

Le triangle n'admet qu'une plage de diamètres P1 assez réduite, mais il est facile d'en fabriquer plusieurs.

Et bien sûr il altère notablement la qualité du centrage. Dans le cas présent l'usinage se fait à l'autre bout, au collet guidé sur un cylindre fixe, donc seule la perpendicularité de la tranche du collet s'en ressent ; ce défaut est d'ailleurs minimisé par la longueur de l'étui. Il faut toutefois prendre bien soin d'enfiler et de bloquer le cylindre dans le collet, avant de serrer le mandrin sur le triangle ; afin que l'éventuel défaut d'alignement ne force pas le collet.

Mais pour d'autres applications, le centrage approximatif donné par ce triangle ne serait pas acceptable.

Petite collection de documents anciens et récents : http://p.lacour.malvaux.free.fr/Arquebuses.htm

Re: Etude d'un "tour à douilles"

Re: Etude d'un "tour à douilles"

Quelqu'un a t'il deja realisé (ou envisagé de realiser) un systeme d'affichage numerique pour les axes d'une machine outil ?

En effet pour les petits usinages avec des cotes a plusieurs decimales et devant etre reproduits de nombreuses fois avec precision (c'est mieux si les douilles obtenues ont toutes la meme dimension), on est vite amené a faire beaucoup de calcul mental, a jongler entre les diametres et les rayons, tout en convertissant les fractions de mm en graduations de la machine selon la manivelle concernee, et en essayant de memoriser le jeu angulaire quand on change de sens de rotation... bref si on avait un petit ecran style pied a coulisse numerique (avec remise a zero et choix des unités mm - pouces) sur au moins les 2 principaux axes du tour, il me semble que ca aiderait certains usineurs du dimanche. Ces pieds a coulisse "entree de gamme" se trouvent pour une dizaine d'euros, donc la seule difficulté serait de l'adapter a la machine de facon que ce soit efficace sans gener les maneuvres d'usinage.

Et puis, ce message me permet de suivre automatiquement ce sujet que je trouve tres interessant

En effet pour les petits usinages avec des cotes a plusieurs decimales et devant etre reproduits de nombreuses fois avec precision (c'est mieux si les douilles obtenues ont toutes la meme dimension), on est vite amené a faire beaucoup de calcul mental, a jongler entre les diametres et les rayons, tout en convertissant les fractions de mm en graduations de la machine selon la manivelle concernee, et en essayant de memoriser le jeu angulaire quand on change de sens de rotation... bref si on avait un petit ecran style pied a coulisse numerique (avec remise a zero et choix des unités mm - pouces) sur au moins les 2 principaux axes du tour, il me semble que ca aiderait certains usineurs du dimanche. Ces pieds a coulisse "entree de gamme" se trouvent pour une dizaine d'euros, donc la seule difficulté serait de l'adapter a la machine de facon que ce soit efficace sans gener les maneuvres d'usinage.

Et puis, ce message me permet de suivre automatiquement ce sujet que je trouve tres interessant

Re: Etude d'un "tour à douilles"

Re: Etude d'un "tour à douilles"

Bonjour, je suis en plein dedans.poudreverte a écrit:Quelqu'un a t'il deja realisé (ou envisagé de realiser) un systeme d'affichage numerique pour les axes d'une machine outil ?

En effet pour les petits usinages avec des cotes a plusieurs decimales et devant etre reproduits de nombreuses fois avec precision (c'est mieux si les douilles obtenues ont toutes la meme dimension), on est vite amené a faire beaucoup de calcul mental, a jongler entre les diametres et les rayons, tout en convertissant les fractions de mm en graduations de la machine selon la manivelle concernee, et en essayant de memoriser le jeu angulaire quand on change de sens de rotation... bref si on avait un petit ecran style pied a coulisse numerique (avec remise a zero et choix des unités mm - pouces) sur au moins les 2 principaux axes du tour, il me semble que ca aiderait certains usineurs du dimanche. Ces pieds a coulisse "entree de gamme" se trouvent pour une dizaine d'euros, donc la seule difficulté serait de l'adapter a la machine de facon que ce soit efficace sans gener les maneuvres d'usinage.

Et puis, ce message me permet de suivre automatiquement ce sujet que je trouve tres interessant

Pour le miens, j.ai acheté ça.

https://www.ebay.fr/itm/354373446936?hash=item52824dad18:g:GiIAAOSwiPdg21-S&amdata=enc%3AAQAHAAAA4OWpk3ViLY1zFDI26ClMJ0EMBQGfYe0tnpygXwSmwQbPn8L4cREfbjG4Bjzlhxdt1vyZzPaDQ%2BNoG8dEzs0CWGMefWNAlCWhkklICC0cMcYYe%2FKjyuizAK3fa0j1SJDxT2%2Frpw0bhuX0aRgulgG%2BWwiq7CkO21l5%2FXO77PYZjHaEkhbnh0yFjolEaxgCrpYy0duiG%2Bm6YdTzuJW3MqFjEKhfK8%2BDxSo%2BISAmDtT1AEM53eGk1bK8kTBON3pMw7uBNwsyEYKnr%2F8zLz%2B2vfl2CFYZahCe9%2BA4epjEhbZY%2BROL%7Ctkp%3ABFBMzuPP_9th

Pour la poupée mobile, j'ai utilisé ce fichier

https://www.thingiverse.com/thing:17970/files

Pour les filetages, j'ai créé ça

https://www.thingiverse.com/thing:5157583

Et je suis en train de finaliser la visu de mon dernier axe, je mettrai les photos et fichiers très bientôt

dgil01- Pilier du forum

- Nombre de messages : 1523

Age : 51

Date d'inscription : 29/04/2021

Re: Etude d'un "tour à douilles"

Re: Etude d'un "tour à douilles"

Excellent, ca ressemble tout a fait a ce que j'imaginais !

Et donc sur la poupee et le chariot transversal ce sont bien des pieds a coulisse que tu as "adaptés" ?

Je vais etudier cela pour mon tour... avec fixations modelisées en 3D et imprimees

Et donc sur la poupee et le chariot transversal ce sont bien des pieds a coulisse que tu as "adaptés" ?

Je vais etudier cela pour mon tour... avec fixations modelisées en 3D et imprimees

Re: Etude d'un "tour à douilles"

Re: Etude d'un "tour à douilles"

Bonjour, pour le transversal, c'est une jauge de profondeur pour pneu que j'ai modifié (attention, avec ce dispositif, ll travaille au rayon et pas au diamètre). Je lui ai coupé une oreille et j'ai remplacé le ressort de friction . Je suis en train de lui adapter un aimant en bout. J'ai pris exemple icipoudreverte a écrit:Excellent, ca ressemble tout a fait a ce que j'imaginais !

Et donc sur la poupee et le chariot transversal ce sont bien des pieds a coulisse que tu as "adaptés" ?

Je vais etudier cela pour mon tour... avec fixations modelisées en 3D et imprimees

http://users.tpg.com.au/agnet/microdro2.html

Pour la poupée mobile, c'est un pieds à coulisse que j'ai modifié. Je lui ai fabriqué en 3D un support qui est maintenu sur le tour par des aimants . D'après ce que j'ai vu, tu es beaucoup plus doué que moi pour la modélisation, tu devrais donc faire des visus très sympa. J'ai hâte que tu nous les montres.

dgil01- Pilier du forum

- Nombre de messages : 1523

Age : 51

Date d'inscription : 29/04/2021

Re: Etude d'un "tour à douilles"

Re: Etude d'un "tour à douilles"

C'est au début ce que j'ai voulu faire mais mon tour est trop petit pour ça (sidermeca 1830V). Impossible de trouver un endroit ou le poser. De plus, les aimants ont tendance à glisser, il faut en mettre beaucoup et des puissants.poudreverte a écrit:J'aime beaucoup l'idee du Microdro (le lien dans ta reponse) ce petit appareil amovible aimanté - bien qu'à course limitee - qu'on pose sur le tour au moment ou on en a besoin, plutot qu'une installation a demeure.

Le problème avec son système à ressort, c'est qu'il faudrait un ressort linéaire. Vu qu'il faut 25 mm de course, au début le ressort n'est pas assez tendu (donc pas assez puissant pour ramener la règle) et, à la fin, lorsqu'il est complètement comprimé, sa force est trop importante, ce qui pousse l'appareil car les aimants glissent. Il faudrait peut être essayer avec un ressort conique. C'est pour celà que je vais mettre un aimant en bout de tige qui viendra s'accrocher contre mon porte outil.

Je pense terminer demain (mon imprimante est en train de sortir les pièces). Je mettrais le lien thingiverse qui contiendra les fichiers et les photos.

dgil01- Pilier du forum

- Nombre de messages : 1523

Age : 51

Date d'inscription : 29/04/2021

Re: Etude d'un "tour à douilles"

Re: Etude d'un "tour à douilles"

Effectivement . Le pire, c'est que je possède ce modèle et que je n'ai même pas pensé à l'utiliser pour faire cette DROpoudreverte a écrit:Mais en fait ca existe deja : c'est un comparateur numerique. Et c'est peut etre le mieux adapté pour des petites zones d'usinage repetitives...

il n'y a plus qu'a lui creer un systeme de fixations provisoires aux endroits judicieux

dgil01- Pilier du forum

- Nombre de messages : 1523

Age : 51

Date d'inscription : 29/04/2021

Re: Etude d'un "tour à douilles"

Re: Etude d'un "tour à douilles"

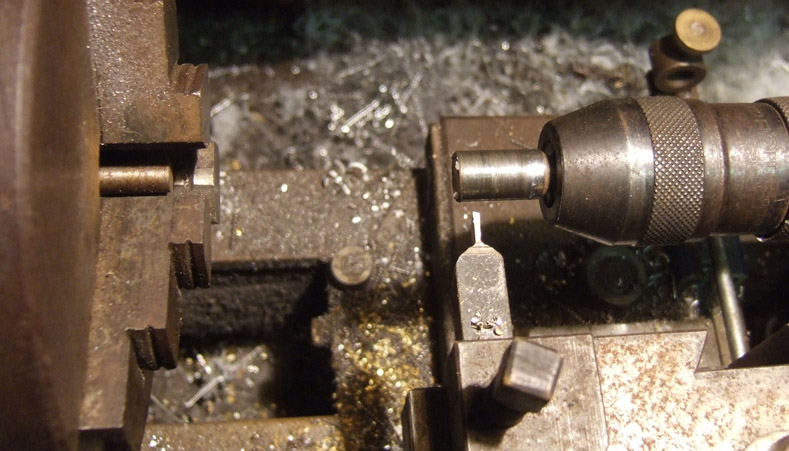

Avec des vieux tours dont les vis sont usées jusqu'à l'os et ne tournent pas rond, dont les tambours sont partiellement effacés par l'usure (et gradués au mieux en 1/10), j'y ai forcément réfléchi depuis longtemps.

Mais ayant appris à l'école que pour obtenir des cotes précises il fallait mettre un comparateur contre la tourelle, j'ai déjà ramassé tous les comparateurs à cadran que je trouvais (éventuellement dans les poubelles, car quand ils sont faussés personne ne s'amusait à les réparer). En général c'est la tige qui coince, et si on arrive à démonter l'engin un peu de patience suffit pour la redresser et la roder. Il faut ensuite re-caler les engrenages pour que les aiguilles soient synchrones et que le 0.00 soit presque en début de course. Au final un comparateur rafistolé est peut-être moins précis, mais mes mesures sont reproductibles au 1/100 ; ce qui est le plus important pour un comparateur, dont la fonction principale est de comparer (ici, comparer la position réelle du chariot avec celle qu'il devrait avoir)...

Je parle là de comparateurs à cadran, avec aiguille, qui me paraissent bien plus commodes que les digitaux : la régularité de rotation de l'aiguille donne un bon aperçu de la régularité de l'avance manuelle, on voit nettement approcher la cote finale, et y-a pas besoin de pile !

Seul bémol, si le tour broute ça esquinte le mécanisme d'horlogerie ; en ce cas je glisse temporairement une pastille de caoutchouc sous le palpeur (ou je le tire légèrement en arrière, si j'ai deux doigts de libres).

Sur le tour d'établi j'ai placé 2 points de fixation de comparateur (transversal et longitudinal). Sur le gros tour j'en ai 5 (transversal, 2 options pour le longitudinal, oblique, contre-pointe), avec des astuces :

- sur le transversal la butée est escamotable, si je la bascule je peux avancer plus loin sans que le comparateur ne bute (p.ex. pour tronçonner),

- sur les longitudinaux, devant la butée est disposée une petite gouttière, dans laquelle je peux poser des piges de 10, 20, 30, 40, 50, 60 ou 70 mm, augmentant d'autant la course active de 10 mm du comparateur. Ce qui me permet de repérer à partir du même zéro de référence toutes les longueurs d'une vis (filetage, tige non filetée, tête) et de faire un tronçonnage étagé pour ébaucher le bombé de tête, en changeant simplement la pige en cours de route (conformément aux indications d'un tableau préparé à l'avance). Pour l'étagement du bombé de la tête, j'ai tout de même écrit un programme rédigeant le tableau pour moi, donnant directement les cotes à lire sur la machine (donc avec le choix entre rayon ou diamètre).

- plus, en longitudinal, une réglette amovible pour les cotes approximatives et très longues.

Si vous voulez, je peux vous prendre quelques photos demain...

Utiliser des "trucs numériques" modernes, j'y ai bien sûr pensé. Mais la dérive fréquente des pieds à coulisse numériques que j'ai eu (qui m'oblige à zéroter souvent") et la contrainte des piles "qui font toujours chier au mauvais moment" m'ont incité à reléguer ça aux cas où je ne pourrais absolument pas faire autrement. Et jusqu'à présent j'y ai échappé...

Un cas de figure serait l'enregistrement des positions successives :

Ce qui doit être possible avec le connecteur de données dont sont souvent pourvus les pieds à coulisse, mais la doc est assez évasive. Ils sont bien qualifiés de RS 232, mais souvent sans spécifier l'affectation des broches, et renvoient à l'usage d'un type précis d'adapteur. Alors qu'un vrai RS 232, on devrait pouvoir l'enfourner directement dans la prise série d'un vieux PC, et traiter les données dans un programme Pascal ou ASM bien facile à écrire...

Dans un monde parfait on pourrait attacher au chariot une souris d'ordinateur, et écrire un driver de souris affichant directement les coordonnées transversales et longitudinales par rapport au dernier point de zérotage, et même par rapport à plusieurs points de zérotage (un par outil). Analysant éventuellement ces données pour afficher directement à l'écran ce que l'opérateur doit maintenant faire.

C'est de la programmation marrante et facile ... par contre, sur une machine qui vibre et projette des copeaux en tous sens, il n'est pas certain que ça fonctionne fiablement ; il est même certain que ça ne serait pas fiable du tout !

PS : les trucs aimantés c'est bien commode ... mais avec les copeaux de ferraille c'est pas toujours si commode que ça. Déjà que ces cons font des pieds à coulisse en inox magnétique, dont il faut sans arrêt essuyer les becs !

Et sur les vieilles machines machines en fonte les surfaces bombées ne sont pas rares ; là dessus, les patins magnétiques branlouillent.

Mais ayant appris à l'école que pour obtenir des cotes précises il fallait mettre un comparateur contre la tourelle, j'ai déjà ramassé tous les comparateurs à cadran que je trouvais (éventuellement dans les poubelles, car quand ils sont faussés personne ne s'amusait à les réparer). En général c'est la tige qui coince, et si on arrive à démonter l'engin un peu de patience suffit pour la redresser et la roder. Il faut ensuite re-caler les engrenages pour que les aiguilles soient synchrones et que le 0.00 soit presque en début de course. Au final un comparateur rafistolé est peut-être moins précis, mais mes mesures sont reproductibles au 1/100 ; ce qui est le plus important pour un comparateur, dont la fonction principale est de comparer (ici, comparer la position réelle du chariot avec celle qu'il devrait avoir)...

Je parle là de comparateurs à cadran, avec aiguille, qui me paraissent bien plus commodes que les digitaux : la régularité de rotation de l'aiguille donne un bon aperçu de la régularité de l'avance manuelle, on voit nettement approcher la cote finale, et y-a pas besoin de pile !

Seul bémol, si le tour broute ça esquinte le mécanisme d'horlogerie ; en ce cas je glisse temporairement une pastille de caoutchouc sous le palpeur (ou je le tire légèrement en arrière, si j'ai deux doigts de libres).

Sur le tour d'établi j'ai placé 2 points de fixation de comparateur (transversal et longitudinal). Sur le gros tour j'en ai 5 (transversal, 2 options pour le longitudinal, oblique, contre-pointe), avec des astuces :

- sur le transversal la butée est escamotable, si je la bascule je peux avancer plus loin sans que le comparateur ne bute (p.ex. pour tronçonner),

- sur les longitudinaux, devant la butée est disposée une petite gouttière, dans laquelle je peux poser des piges de 10, 20, 30, 40, 50, 60 ou 70 mm, augmentant d'autant la course active de 10 mm du comparateur. Ce qui me permet de repérer à partir du même zéro de référence toutes les longueurs d'une vis (filetage, tige non filetée, tête) et de faire un tronçonnage étagé pour ébaucher le bombé de tête, en changeant simplement la pige en cours de route (conformément aux indications d'un tableau préparé à l'avance). Pour l'étagement du bombé de la tête, j'ai tout de même écrit un programme rédigeant le tableau pour moi, donnant directement les cotes à lire sur la machine (donc avec le choix entre rayon ou diamètre).

- plus, en longitudinal, une réglette amovible pour les cotes approximatives et très longues.

Si vous voulez, je peux vous prendre quelques photos demain...

Utiliser des "trucs numériques" modernes, j'y ai bien sûr pensé. Mais la dérive fréquente des pieds à coulisse numériques que j'ai eu (qui m'oblige à zéroter souvent") et la contrainte des piles "qui font toujours chier au mauvais moment" m'ont incité à reléguer ça aux cas où je ne pourrais absolument pas faire autrement. Et jusqu'à présent j'y ai échappé...

Un cas de figure serait l'enregistrement des positions successives :

Ce qui doit être possible avec le connecteur de données dont sont souvent pourvus les pieds à coulisse, mais la doc est assez évasive. Ils sont bien qualifiés de RS 232, mais souvent sans spécifier l'affectation des broches, et renvoient à l'usage d'un type précis d'adapteur. Alors qu'un vrai RS 232, on devrait pouvoir l'enfourner directement dans la prise série d'un vieux PC, et traiter les données dans un programme Pascal ou ASM bien facile à écrire...

Dans un monde parfait on pourrait attacher au chariot une souris d'ordinateur, et écrire un driver de souris affichant directement les coordonnées transversales et longitudinales par rapport au dernier point de zérotage, et même par rapport à plusieurs points de zérotage (un par outil). Analysant éventuellement ces données pour afficher directement à l'écran ce que l'opérateur doit maintenant faire.

C'est de la programmation marrante et facile ... par contre, sur une machine qui vibre et projette des copeaux en tous sens, il n'est pas certain que ça fonctionne fiablement ; il est même certain que ça ne serait pas fiable du tout !