Fabrication d'une machine à copier les crosses (du moins tentative de...)

+22

gigi79

ftp

Solitaire du 57

Lebel 30

Baccardi

Diabolo

SW44mag

lolo13

Dirty Larry

guppyendler

Razorback

WICHITA

3008nato

cromagnon 07

dom21

Jipé 87

Verchère

Jeppesen

Jean Louis

tonyfree

jeanmi67

T.Jiel

26 participants

Page 2 sur 6

Page 2 sur 6 •  1, 2, 3, 4, 5, 6

1, 2, 3, 4, 5, 6

Re: Fabrication d'une machine à copier les crosses (du moins tentative de...)

Re: Fabrication d'une machine à copier les crosses (du moins tentative de...)

Pour illustrer mon message précédent, voici grosso-modo la disposition que j'aurais en tête, qui est assez proche de la Guilliet.

Selon la phase (enregistrement ou taillage) :

M/E, le modèle ou l'ébauche entraîné par manivelle ou moteur lent, P/F le palpeur ou la fraise, C/C capteur ou commande de position (actionné par le calculateur),

M le moteur de rotation de la fraise (à l'arrêt en mode enregistrement : palpeur en roue libre, p.ex. en ôtant la courroie).

BS une barre-support fixe, sur laquelle coulisse et oscille le chariot porte-fraise.

BR une barre servant de référence de position, pour le dispositif C/C.

Vis constituée par une tige filetée longue, de précision ordinaire.

La rotation M/E entraînant la vis par une chaîne (taillant un escalier en spirale régulière) ou par un cliquet donnant un bref coup à chaque tour de M/E (taillant alors un escalier par marches successives).

Il faut prévoir un cliquet sur M/E pour éviter qu'en cas d'arrêt de sa rotation la pièce ne soit entraînée en sens inverse par la rotation de la fraise. En ajoutant une chaîne directe entre l'arbre de manivelle et la vis, et en disposant des cliquets et roues libres sur les couronnes, on peut faire en sorte que la manivelle / moteur_lent commande tournant dans un sens entraîne la rotation M/E et la vis en avance lente, et qu'en sens inverse M/E reste immobile avec la vis en retour rapide (il faut alors que le calculateur recule la fraise au maximum).

L'ensemble étant constitué d'une poupée fixe portant un palier pour l'axe M/E, soutenant un côté des barres et les démultiplications ; poupée fixée sur un banc supportant l'autre bout des barres et une poupée mobile soutenant l'autre bout de l'axe M/E.

En liaison avec les 3 barres, un support à la fois coulissant et basculant portant P/F, le moteur de fraise et le dispositif C/C (réglage d'inclinaison par appui de hauteur variable sur la barre BR, en liaison avec le calculateur).

Ci-dessous représentation schématique des positions extrêmes (qui à priori seraient atteintes de part et d'autre de la crosse, au niveau de la détente).

On notera que la réaction à l'effort de coupe va cintrer la barre BS vers le haut ; un Ø 30 risque d'être insuffisant et il faudrait peut-être monter à 50 ! Et éventuellement ajouter un contrepoids vers C/C...

Autre option : si le banc offre des glissières relativement correctes les barres BS et BE peuvent être remplacées par un chariot longitudinal portant un simple pivot pour la bascule (barre BS très courte, ne risquant pas fléchir). La complication d'un élément supplémentaire serait alors largement compensée par un important gain en rigidité.Toutefois il faudra alors inverser les sens de rotation M/E et P/F pour que l'effort de coupe tende à plaquer le chariot sur le banc ; ce qui va projeter les copeaux vers le haut !

A noter aussi que l'enregistrement des dimensions de la crosse sous forme de multiples coupes successives permet d'effectuer des traitements informatiques assez simples (géométrie en 2 dimensions), encore accessibles aux béotiens en maths comme moi...

La géométrie de la machine étant invariable (entraxes et bras de levier), on pourrait ainsi faire re-calculer les commandes d'usinage pour une fraise n'ayant pas le même diamètre que le capteur, ajouter des surépaisseurs jugées utiles pour l'exécution ultérieure des mortaisages, etc.

Voire (certes compliqué) "gommer" des reliefs excédentaires (par exemple si le modèle n'a pas pu être démonté et a été enregistré avec toute la ferraille montée).

Il pourrait alors être utile d'enregistrer la forme avec une précision nettement supérieure aux besoins à priori prévus, laissant alors toute liberté sur le choix des options de fraisage ; les valeurs pouvant alors être recalculées pour l'exécution, en fonction des options choisies (dimension et forme de la fraise, avance, etc.).

Selon la phase (enregistrement ou taillage) :

M/E, le modèle ou l'ébauche entraîné par manivelle ou moteur lent, P/F le palpeur ou la fraise, C/C capteur ou commande de position (actionné par le calculateur),

M le moteur de rotation de la fraise (à l'arrêt en mode enregistrement : palpeur en roue libre, p.ex. en ôtant la courroie).

BS une barre-support fixe, sur laquelle coulisse et oscille le chariot porte-fraise.

BR une barre servant de référence de position, pour le dispositif C/C.

Vis constituée par une tige filetée longue, de précision ordinaire.

La rotation M/E entraînant la vis par une chaîne (taillant un escalier en spirale régulière) ou par un cliquet donnant un bref coup à chaque tour de M/E (taillant alors un escalier par marches successives).

Il faut prévoir un cliquet sur M/E pour éviter qu'en cas d'arrêt de sa rotation la pièce ne soit entraînée en sens inverse par la rotation de la fraise. En ajoutant une chaîne directe entre l'arbre de manivelle et la vis, et en disposant des cliquets et roues libres sur les couronnes, on peut faire en sorte que la manivelle / moteur_lent commande tournant dans un sens entraîne la rotation M/E et la vis en avance lente, et qu'en sens inverse M/E reste immobile avec la vis en retour rapide (il faut alors que le calculateur recule la fraise au maximum).

L'ensemble étant constitué d'une poupée fixe portant un palier pour l'axe M/E, soutenant un côté des barres et les démultiplications ; poupée fixée sur un banc supportant l'autre bout des barres et une poupée mobile soutenant l'autre bout de l'axe M/E.

En liaison avec les 3 barres, un support à la fois coulissant et basculant portant P/F, le moteur de fraise et le dispositif C/C (réglage d'inclinaison par appui de hauteur variable sur la barre BR, en liaison avec le calculateur).

Ci-dessous représentation schématique des positions extrêmes (qui à priori seraient atteintes de part et d'autre de la crosse, au niveau de la détente).

On notera que la réaction à l'effort de coupe va cintrer la barre BS vers le haut ; un Ø 30 risque d'être insuffisant et il faudrait peut-être monter à 50 ! Et éventuellement ajouter un contrepoids vers C/C...

Autre option : si le banc offre des glissières relativement correctes les barres BS et BE peuvent être remplacées par un chariot longitudinal portant un simple pivot pour la bascule (barre BS très courte, ne risquant pas fléchir). La complication d'un élément supplémentaire serait alors largement compensée par un important gain en rigidité.Toutefois il faudra alors inverser les sens de rotation M/E et P/F pour que l'effort de coupe tende à plaquer le chariot sur le banc ; ce qui va projeter les copeaux vers le haut !

A noter aussi que l'enregistrement des dimensions de la crosse sous forme de multiples coupes successives permet d'effectuer des traitements informatiques assez simples (géométrie en 2 dimensions), encore accessibles aux béotiens en maths comme moi...

La géométrie de la machine étant invariable (entraxes et bras de levier), on pourrait ainsi faire re-calculer les commandes d'usinage pour une fraise n'ayant pas le même diamètre que le capteur, ajouter des surépaisseurs jugées utiles pour l'exécution ultérieure des mortaisages, etc.

Voire (certes compliqué) "gommer" des reliefs excédentaires (par exemple si le modèle n'a pas pu être démonté et a été enregistré avec toute la ferraille montée).

Il pourrait alors être utile d'enregistrer la forme avec une précision nettement supérieure aux besoins à priori prévus, laissant alors toute liberté sur le choix des options de fraisage ; les valeurs pouvant alors être recalculées pour l'exécution, en fonction des options choisies (dimension et forme de la fraise, avance, etc.).

Re: Fabrication d'une machine à copier les crosses (du moins tentative de...)

Re: Fabrication d'une machine à copier les crosses (du moins tentative de...)

Oups!, je vois que ça gamberge sec vers les Vosges... J'aurais besoin pour ma part d'un croquis perspective pour y voir clair, car j'ai beau lire et relire, ma comprenette n'accroche pas.

De mon côté, toujours perdu au milieu des (multiples) réglages. Il est vrai que je n'ai pas trop de temps à consacrer à ma machine. Mais je ne peux l'oublier, elle prends assez de place ds l'atelier!

De mon côté, toujours perdu au milieu des (multiples) réglages. Il est vrai que je n'ai pas trop de temps à consacrer à ma machine. Mais je ne peux l'oublier, elle prends assez de place ds l'atelier!

T.Jiel- Membre confirmé

- Nombre de messages : 311

Age : 69

Localisation : Le Mans 72

Date d'inscription : 17/07/2018

Re: Fabrication d'une machine à copier les crosses (du moins tentative de...)

Re: Fabrication d'une machine à copier les crosses (du moins tentative de...)

Le croquis en perspective, c'est plus chiant à faire !

Mais tu peux avoir une idée avec la photo de la Guilliet pour une seule crosse : tu effaces de ton esprit la vision de la broche de derrière, et c'est à peu près ça...

Pour concrétiser mon projet j'aurais déjà quelques biscuits...

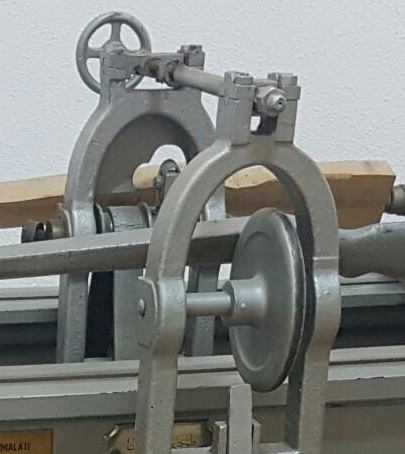

Un robuste banc "tous usages" à glissières carrées sur toute la longueur (2.20 m), du genre qui servait autrefois de base pour la construction de machines spéciales. Il était aménagé en foreuse horizontale double, pour faire un trou à chaque extrémité d'une pièce longue ; la vidéo "WW1" quelques messages plus haut montre une opération de ce genre (sur un banc nettement plus court). Le banc est en place, scellé au sol, attendant une affectation (ou plusieurs affectations alternatives, par montage d'éléments interchangeables).

Les deux poupées pourraient être reprises d'un montage réalisé il y a 25 ans pour finir l'extérieur de reproductions de canons à l'échelle 1/1 (réalisés en matériaux "légers"). Leur construction en multiples cornières soudées pourrait être encore rigidifiée en y coulant du béton... Les paliers sont des moyeux de 2CV (avec leurs 3 boulons, qui donnent l'échelle des photos) ; bien plus robustes que nécessaire, et une couronne d'entrainement est déjà en place.

En arbre porte-fraise, ceci pourrait-être un peu léger ; j'en ai certainement un ou deux autres, mais sans doute trop gros !

Le nez étant fileté à droite, pour qu'une fraise projetant les copeaux vers le haut ne se dévisse pas il faudrait la placer à droite ; et donc par commodité inverser les poupées (poupée fixe à droite, mobile à gauche).

Pour le calculateur, ce serait bien si un vieux PC 486 suffisait. J'en ai quelques dizaines, démontés et bien rangés avec leur fiche de test (et pléthore de barettes RAM misérables, de lecteurs disquette, de disques durs minuscules, d'alim AT, etc.).

Les connecteurs d'entrée/sortie permettent assurément de commander plein de choses (p.ex. 3 moteurs pas à pas, et il n'y en a pas besoin d'autant) ; par contre je ne sais pas si le temps de latence des lignes d'entrée permet de compter directement les bips d'un disque à barettes ! Il y aurait donc quelques essais à faire...

Le bloc C/C (Capteur / Commande) reste mal défini. Sa fonction serait en mode enregistrement d'indiquer (mesurer) la position du support basculant (palpeur), et en mode fraisage de positionner ce support (fraise).

Pour positionner, une vis actionnée par un moteur pas à pas le ferait ... si sa réaction est assez rapide (y-a quand même bien des chances). Le PC, lui, doit sûrement arriver à commander un moteur pas à pas tout en surveillant le disque à barettes de l'arbre M/E (en mode fraisage on ne peut pas envisager de faire une pause dans l'avancement, car la fraise tournant sur place s'enfoncerait un peu plus que prévu).

Pour mesurer ... y-a des pieds à coulisse numériques avec connecteur de sortie, mais est-ce fiable ? On peut aussi imaginer une souris de PC (une vieille, à bille) dont un galet serait entraîné par une crémaillère ; avec les mêmes réserves de fiabilité mais l'avantage que le PC décoderait automatiquement les signaux. La mesure serait facilitée par le fait qu'en mode enregistrement il n'y a pas de vibrations ni de copeaux, et qu'au besoin une rotation discontinue serait permise (p.ex. tourner le modèle de 1° et attendre le résultat de la mesure pour tourner 1° de plus - l'objectif étant tout de même d'ajuster la vitesse de rotation pour que le calculateur ait le temps de terminer chaque opération sans être interrompu).

Pour le traitement informatique des enregistrements, s'agissant d'une série de coupes 2D ce n'est pas encore si compliqué et faute de connaissances mathématiques suffisantes on peut bidouiller avec des fonctions graphiques de base.

En 3D je suis hors du coup, et je ne connais que le vieux logiciel POV-Ray ; assez bien pour arriver certainement à convertir un tel enregistrement de crosse en programme POV-Ray. Ceci permettant, en vérification, de faire dessiner très précisément l'apparence que la crosse aurait après fraisage (toutefois sans prise en compte des flexion pièce et machine, vibrations, etc.). A savoir tout de même qu'un rendu POV-Ray à haute définition, on n'attend pas le résultat assis devant l'écran : on va bouffer, ou même se coucher (le logiciel peut éteindre lui-même l'ordinateur, quand il a fini) !

Y-a même un peu de bois en stock, des plateaux assez secs, de quoi faire une dizaine de crosses d'essai. C'est de l'aulne, mais de l'aulne de torrent de montagne, pas du bois de marais de plaine. Sans doute moins dur que le noyer, mais aussi agréable à sculpter ; et j'en ai vu qui une fois bien teinté ... passait aux yeux de tous pour du noyer !

Alors me direz-vous, qu'est-ce que j'attends pour m'y lancer ?

Sans doute un petit surcroît de motivation, un "coup de pied au cul" !

Un collègue n'habitant pas loin et ayant lui-aussi l'usage d'une telle machine, quelques idées et deux mains...

Voilà, j'ai fini de décrire sommairement mon actuel projet potentiel, et je cède la plume aux copains.

Y-en a quand même bien quelques uns, qui mijotent une construction de ce genre...

Mais tu peux avoir une idée avec la photo de la Guilliet pour une seule crosse : tu effaces de ton esprit la vision de la broche de derrière, et c'est à peu près ça...

Pour concrétiser mon projet j'aurais déjà quelques biscuits...

Un robuste banc "tous usages" à glissières carrées sur toute la longueur (2.20 m), du genre qui servait autrefois de base pour la construction de machines spéciales. Il était aménagé en foreuse horizontale double, pour faire un trou à chaque extrémité d'une pièce longue ; la vidéo "WW1" quelques messages plus haut montre une opération de ce genre (sur un banc nettement plus court). Le banc est en place, scellé au sol, attendant une affectation (ou plusieurs affectations alternatives, par montage d'éléments interchangeables).

Les deux poupées pourraient être reprises d'un montage réalisé il y a 25 ans pour finir l'extérieur de reproductions de canons à l'échelle 1/1 (réalisés en matériaux "légers"). Leur construction en multiples cornières soudées pourrait être encore rigidifiée en y coulant du béton... Les paliers sont des moyeux de 2CV (avec leurs 3 boulons, qui donnent l'échelle des photos) ; bien plus robustes que nécessaire, et une couronne d'entrainement est déjà en place.

En arbre porte-fraise, ceci pourrait-être un peu léger ; j'en ai certainement un ou deux autres, mais sans doute trop gros !

Le nez étant fileté à droite, pour qu'une fraise projetant les copeaux vers le haut ne se dévisse pas il faudrait la placer à droite ; et donc par commodité inverser les poupées (poupée fixe à droite, mobile à gauche).

Pour le calculateur, ce serait bien si un vieux PC 486 suffisait. J'en ai quelques dizaines, démontés et bien rangés avec leur fiche de test (et pléthore de barettes RAM misérables, de lecteurs disquette, de disques durs minuscules, d'alim AT, etc.).

Les connecteurs d'entrée/sortie permettent assurément de commander plein de choses (p.ex. 3 moteurs pas à pas, et il n'y en a pas besoin d'autant) ; par contre je ne sais pas si le temps de latence des lignes d'entrée permet de compter directement les bips d'un disque à barettes ! Il y aurait donc quelques essais à faire...

Le bloc C/C (Capteur / Commande) reste mal défini. Sa fonction serait en mode enregistrement d'indiquer (mesurer) la position du support basculant (palpeur), et en mode fraisage de positionner ce support (fraise).

Pour positionner, une vis actionnée par un moteur pas à pas le ferait ... si sa réaction est assez rapide (y-a quand même bien des chances). Le PC, lui, doit sûrement arriver à commander un moteur pas à pas tout en surveillant le disque à barettes de l'arbre M/E (en mode fraisage on ne peut pas envisager de faire une pause dans l'avancement, car la fraise tournant sur place s'enfoncerait un peu plus que prévu).

Pour mesurer ... y-a des pieds à coulisse numériques avec connecteur de sortie, mais est-ce fiable ? On peut aussi imaginer une souris de PC (une vieille, à bille) dont un galet serait entraîné par une crémaillère ; avec les mêmes réserves de fiabilité mais l'avantage que le PC décoderait automatiquement les signaux. La mesure serait facilitée par le fait qu'en mode enregistrement il n'y a pas de vibrations ni de copeaux, et qu'au besoin une rotation discontinue serait permise (p.ex. tourner le modèle de 1° et attendre le résultat de la mesure pour tourner 1° de plus - l'objectif étant tout de même d'ajuster la vitesse de rotation pour que le calculateur ait le temps de terminer chaque opération sans être interrompu).

Pour le traitement informatique des enregistrements, s'agissant d'une série de coupes 2D ce n'est pas encore si compliqué et faute de connaissances mathématiques suffisantes on peut bidouiller avec des fonctions graphiques de base.

En 3D je suis hors du coup, et je ne connais que le vieux logiciel POV-Ray ; assez bien pour arriver certainement à convertir un tel enregistrement de crosse en programme POV-Ray. Ceci permettant, en vérification, de faire dessiner très précisément l'apparence que la crosse aurait après fraisage (toutefois sans prise en compte des flexion pièce et machine, vibrations, etc.). A savoir tout de même qu'un rendu POV-Ray à haute définition, on n'attend pas le résultat assis devant l'écran : on va bouffer, ou même se coucher (le logiciel peut éteindre lui-même l'ordinateur, quand il a fini) !

Y-a même un peu de bois en stock, des plateaux assez secs, de quoi faire une dizaine de crosses d'essai. C'est de l'aulne, mais de l'aulne de torrent de montagne, pas du bois de marais de plaine. Sans doute moins dur que le noyer, mais aussi agréable à sculpter ; et j'en ai vu qui une fois bien teinté ... passait aux yeux de tous pour du noyer !

Alors me direz-vous, qu'est-ce que j'attends pour m'y lancer ?

Sans doute un petit surcroît de motivation, un "coup de pied au cul" !

Un collègue n'habitant pas loin et ayant lui-aussi l'usage d'une telle machine, quelques idées et deux mains...

Voilà, j'ai fini de décrire sommairement mon actuel projet potentiel, et je cède la plume aux copains.

Y-en a quand même bien quelques uns, qui mijotent une construction de ce genre...

Re: Fabrication d'une machine à copier les crosses (du moins tentative de...)

Re: Fabrication d'une machine à copier les crosses (du moins tentative de...)

Allez, gamberger, c'est déjà la moitié du boulot de fait! Mais s'il fallait faire tout ce qu'on gamberge dans nos têtes, hein!!!???, on n'arrêterait pas. Faut bien faire des choix..., et les bons!

Donc tu es sur banc classique avec 2 poupées alignées, un outil de coupe quelque part autour et surtout une commande numérique. Tu en parles depuis un moment : enregistrer sur ordi les données du modèle, et laisser le boulot se faire avec un logiciel de commande? C'est bien ça? Alors du coup, plus de double rotation synchro du modèle et du bois, mais juste le bois!

Penses tu intégrer dans ce gambergeage mental la possibilité d'une double fabrication simultanée?

Donc tu es sur banc classique avec 2 poupées alignées, un outil de coupe quelque part autour et surtout une commande numérique. Tu en parles depuis un moment : enregistrer sur ordi les données du modèle, et laisser le boulot se faire avec un logiciel de commande? C'est bien ça? Alors du coup, plus de double rotation synchro du modèle et du bois, mais juste le bois!

Penses tu intégrer dans ce gambergeage mental la possibilité d'une double fabrication simultanée?

T.Jiel- Membre confirmé

- Nombre de messages : 311

Age : 69

Localisation : Le Mans 72

Date d'inscription : 17/07/2018

Re: Fabrication d'une machine à copier les crosses (du moins tentative de...)

Re: Fabrication d'une machine à copier les crosses (du moins tentative de...)

Oui, un seul axe de rotation. Entres autres ça simplifie beaucoup la machine et ça élimine les problèmes de parallélisme des axes, le modèle et l'ébauche ayant tourné sur les mêmes poupées. Donc, pas de multi-copie simultanée (dont l'usage serait d'ailleurs limité à ceux qui produisent en série).

L'enregistrement en opération préliminaire répond à deux cas qui seraient chez moi fréquents :

1) une crosse empruntée à rendre rapidement, ou même apportée par un visituer occasionnel,

2) des éléments (garnitures, voire action complète) qu'on ne veut pas ou ne peut pas démonter, ce qui oblige à corriger ensuite l'enregistrement des cotes (à moins de vouloir tailler un fusil scolaire tout en bois).

L'opération suivante (taillage du bois) pouvant alors être différée, en prenant son temps (choix de la pièce de bois, de son orientation, ébauche à la scie en fonction des cotes enregistrées, etc.).

Et reproduite à volonté plus tard, sans disposer du modèle initial.

Par ailleurs, en travail simultané copiage / fraisage il faut exercer sur l'ensemble mobile une pression suffisante pour vaincre la réaction aux efforts de coupe, ce qui peut marquer le modèle ou déformer un palpeur "doux" (c'est pourquoi ils utilisaient généralement des modèles métalliques).

Tandis qu'en enregistrement préliminaire il ne doit pas être nécessaire d'appuyer aussi fort sur le palpeur. On peut aussi, en surveillant, "aider" le palpeur à passer des ressauts difficiles, ou autres interventions qui seraient délicates durant un fraisage simultané. La différence de pression entre les deux opérations va certainement provoquer une différence de flexion des éléments mécaniques, mais ça peut être compensé par une valeur de correction au niveau du calculateur.

Et surtout, c'est expérimental ! Et en expérimentation, mieux vaut sérier les problèmes...

La commande numérique n'est pas forcément destinée à travailler automatiquement pendant qu'on va boire un café... On pourrait le faire à la main, en suivant à la manivelle les cotes listées sur un tableau, appliquées en cadence avec la rotation ! Mais on comprend immédiatement l'aspect fastidieux et nerveusement fatiguant de la chose. En décolletage de visserie, avec 4 ou 5 cotes à appliquer successivement ça va très bien, mais dès qu'il s'agit de suivre le bombé d'une tête de vis on atteint les limites (rien que pour lire le tableau en même temps qu'on tourne la manivelle, sans se gourrer de ligne) ; alors ici, vu le nombre de cotes il y aurait tellement de risques d'erreur qu'en fin de compte le ratage serait quasi-assuré.

Il y a aussi d'autres points à étudier, mais qui étaient déjà bien connus en machinerie ancienne (le pilotage d'un outil de tour ou d'une fraise par suivi d'un gabarit est bien ancien ; beaucoup de pièces de Lebel étaient faites comme ça).

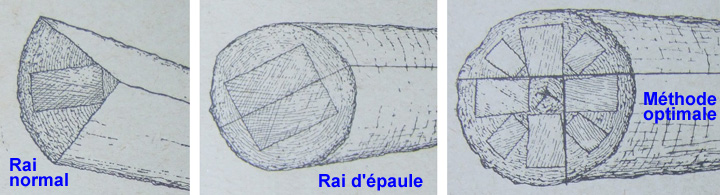

Il s'agit du choix des diamètres de fraise et de palpeur "roulant".

La fraise ne pourra pas graver un arrondi concave d'un rayon inférieur à la fraise ; le palpeur est dans le même cas, il ne pourra pas suivre un creux de trop petit rayon. Sur une crosse, si l'on admet que tous les mortaisages se feront séparément, ça ne concerne guère que les rainures de préhension sur le fût (qu'il faudrait alors tailler ultérieurement).

Il y a d'ailleurs des diamètres minimaux, car le plapeur doit rouler en suivant la surface du modèle, qui durant la rotation de l'arrière de la crosse viendrait l'appuyer presque à plat s'il était trop petit. La fraise est moins sujette au problème car son positionnement est "positif" (un terme à l'époque signifiait "forcé"), mais dans la susdite position l'angle d'attaque d'une petite fraise changerait beaucoup, ce qui modifierait certainement les flexions-machine.

Remarquons que tout ce qui nécessiterait des corrections régulières ou prévisibles pourrait être anticipé par le calculateur d'après des tableaux de correction prédéfinis, basés sur l'expérience des essais (on faisait déjà ça à l'époque du tout mécanique mais ça demandait le taillage de fausses règles ou cames correctrices, alors on le réservait aux travaux de très haute précision).

En numérique c'est théoriquement très simple, on demande l'exécution de certaines cotes, on mesure les cotes réellement obtenues et on indique au calculateur la différence entre les cotes demandées et les cotes obtenues ; la pièce suivante devrait être bien meilleure... C'est valable aussi pour les longueurs, par exemple les défauts d'une vis d'avance "au rabais" : si elle est censée être au pas de 2.0 mais qu'elle est au pas de 2.02, ça n'empêchera pas de visser dans un écrou, mais au bout d'un mètre on aura une erreur de positionnement de 10 mm. Toujours la même erreur, donc aisément anticipable par le calculateur, une fois connue et quantifiée.

Là on parlait des diamètres de palpeur et de fraise ; même chose pour leur éventuel rayon de bombé. Une fraise à arête de coupe bombée laissera des escaliers plus doux, voire insensibles ; un palpeur bombé suivra plus facilement les reliefs longitudinaux. Mais les concavités serrées seront ignorées : on parle surtout ici des diminutions abruptes sur le fût au niveau des boucles, et éventuellement de certains reliefs vers la queue de culasse.

Mais la gravité de ces défauts "géométriques" de copie est atténuée par le fait qu'ils laisseront par endroits trop de matière ; en aucun cas ils n'en enlèveront trop.

Un enregistrement numérique effectué par le palpeur devra donc être complété de quelques notes et photographies, si l'on prévoit que le modèle ne soit plus disponible au moment de la finition... Pour diminuer le volume de ces notes, si les possibilités de traitement informatique se confirment il pourrait être utile d'utiliser un palpeur aussi petit et fin que possible, afin de relever un maximum de détails. La fraise laissant moins de libertés de choix, pour le taillage les valeurs devraient alors être converties en fonction des dimensions de la fraise.

Les notes manuscrites devront aussi inclure quelques dimensions de référence pour la mise à bois ; si on dispose de la ferraille, le détail des mortaisages ira alors de soi.

Le problème, les problèmes ?

Motivation, temps, et élément C/C (capteur / commande) pour lequel un bidouillage à base de souris de PC et de mécanique d'imprimante à aiguilles risque d'être un peu aléatoire...

Ce serait d'ailleurs le premier élément à construire, car sans lui le projet ne tient pas ; le reste c'est que de la mécanique agricole...

L'enregistrement en opération préliminaire répond à deux cas qui seraient chez moi fréquents :

1) une crosse empruntée à rendre rapidement, ou même apportée par un visituer occasionnel,

2) des éléments (garnitures, voire action complète) qu'on ne veut pas ou ne peut pas démonter, ce qui oblige à corriger ensuite l'enregistrement des cotes (à moins de vouloir tailler un fusil scolaire tout en bois).

L'opération suivante (taillage du bois) pouvant alors être différée, en prenant son temps (choix de la pièce de bois, de son orientation, ébauche à la scie en fonction des cotes enregistrées, etc.).

Et reproduite à volonté plus tard, sans disposer du modèle initial.

Par ailleurs, en travail simultané copiage / fraisage il faut exercer sur l'ensemble mobile une pression suffisante pour vaincre la réaction aux efforts de coupe, ce qui peut marquer le modèle ou déformer un palpeur "doux" (c'est pourquoi ils utilisaient généralement des modèles métalliques).

Tandis qu'en enregistrement préliminaire il ne doit pas être nécessaire d'appuyer aussi fort sur le palpeur. On peut aussi, en surveillant, "aider" le palpeur à passer des ressauts difficiles, ou autres interventions qui seraient délicates durant un fraisage simultané. La différence de pression entre les deux opérations va certainement provoquer une différence de flexion des éléments mécaniques, mais ça peut être compensé par une valeur de correction au niveau du calculateur.

Et surtout, c'est expérimental ! Et en expérimentation, mieux vaut sérier les problèmes...

La commande numérique n'est pas forcément destinée à travailler automatiquement pendant qu'on va boire un café... On pourrait le faire à la main, en suivant à la manivelle les cotes listées sur un tableau, appliquées en cadence avec la rotation ! Mais on comprend immédiatement l'aspect fastidieux et nerveusement fatiguant de la chose. En décolletage de visserie, avec 4 ou 5 cotes à appliquer successivement ça va très bien, mais dès qu'il s'agit de suivre le bombé d'une tête de vis on atteint les limites (rien que pour lire le tableau en même temps qu'on tourne la manivelle, sans se gourrer de ligne) ; alors ici, vu le nombre de cotes il y aurait tellement de risques d'erreur qu'en fin de compte le ratage serait quasi-assuré.

Il y a aussi d'autres points à étudier, mais qui étaient déjà bien connus en machinerie ancienne (le pilotage d'un outil de tour ou d'une fraise par suivi d'un gabarit est bien ancien ; beaucoup de pièces de Lebel étaient faites comme ça).

Il s'agit du choix des diamètres de fraise et de palpeur "roulant".

La fraise ne pourra pas graver un arrondi concave d'un rayon inférieur à la fraise ; le palpeur est dans le même cas, il ne pourra pas suivre un creux de trop petit rayon. Sur une crosse, si l'on admet que tous les mortaisages se feront séparément, ça ne concerne guère que les rainures de préhension sur le fût (qu'il faudrait alors tailler ultérieurement).

Il y a d'ailleurs des diamètres minimaux, car le plapeur doit rouler en suivant la surface du modèle, qui durant la rotation de l'arrière de la crosse viendrait l'appuyer presque à plat s'il était trop petit. La fraise est moins sujette au problème car son positionnement est "positif" (un terme à l'époque signifiait "forcé"), mais dans la susdite position l'angle d'attaque d'une petite fraise changerait beaucoup, ce qui modifierait certainement les flexions-machine.

Remarquons que tout ce qui nécessiterait des corrections régulières ou prévisibles pourrait être anticipé par le calculateur d'après des tableaux de correction prédéfinis, basés sur l'expérience des essais (on faisait déjà ça à l'époque du tout mécanique mais ça demandait le taillage de fausses règles ou cames correctrices, alors on le réservait aux travaux de très haute précision).

En numérique c'est théoriquement très simple, on demande l'exécution de certaines cotes, on mesure les cotes réellement obtenues et on indique au calculateur la différence entre les cotes demandées et les cotes obtenues ; la pièce suivante devrait être bien meilleure... C'est valable aussi pour les longueurs, par exemple les défauts d'une vis d'avance "au rabais" : si elle est censée être au pas de 2.0 mais qu'elle est au pas de 2.02, ça n'empêchera pas de visser dans un écrou, mais au bout d'un mètre on aura une erreur de positionnement de 10 mm. Toujours la même erreur, donc aisément anticipable par le calculateur, une fois connue et quantifiée.

Là on parlait des diamètres de palpeur et de fraise ; même chose pour leur éventuel rayon de bombé. Une fraise à arête de coupe bombée laissera des escaliers plus doux, voire insensibles ; un palpeur bombé suivra plus facilement les reliefs longitudinaux. Mais les concavités serrées seront ignorées : on parle surtout ici des diminutions abruptes sur le fût au niveau des boucles, et éventuellement de certains reliefs vers la queue de culasse.

Mais la gravité de ces défauts "géométriques" de copie est atténuée par le fait qu'ils laisseront par endroits trop de matière ; en aucun cas ils n'en enlèveront trop.

Un enregistrement numérique effectué par le palpeur devra donc être complété de quelques notes et photographies, si l'on prévoit que le modèle ne soit plus disponible au moment de la finition... Pour diminuer le volume de ces notes, si les possibilités de traitement informatique se confirment il pourrait être utile d'utiliser un palpeur aussi petit et fin que possible, afin de relever un maximum de détails. La fraise laissant moins de libertés de choix, pour le taillage les valeurs devraient alors être converties en fonction des dimensions de la fraise.

Les notes manuscrites devront aussi inclure quelques dimensions de référence pour la mise à bois ; si on dispose de la ferraille, le détail des mortaisages ira alors de soi.

Le problème, les problèmes ?

Motivation, temps, et élément C/C (capteur / commande) pour lequel un bidouillage à base de souris de PC et de mécanique d'imprimante à aiguilles risque d'être un peu aléatoire...

Ce serait d'ailleurs le premier élément à construire, car sans lui le projet ne tient pas ; le reste c'est que de la mécanique agricole...

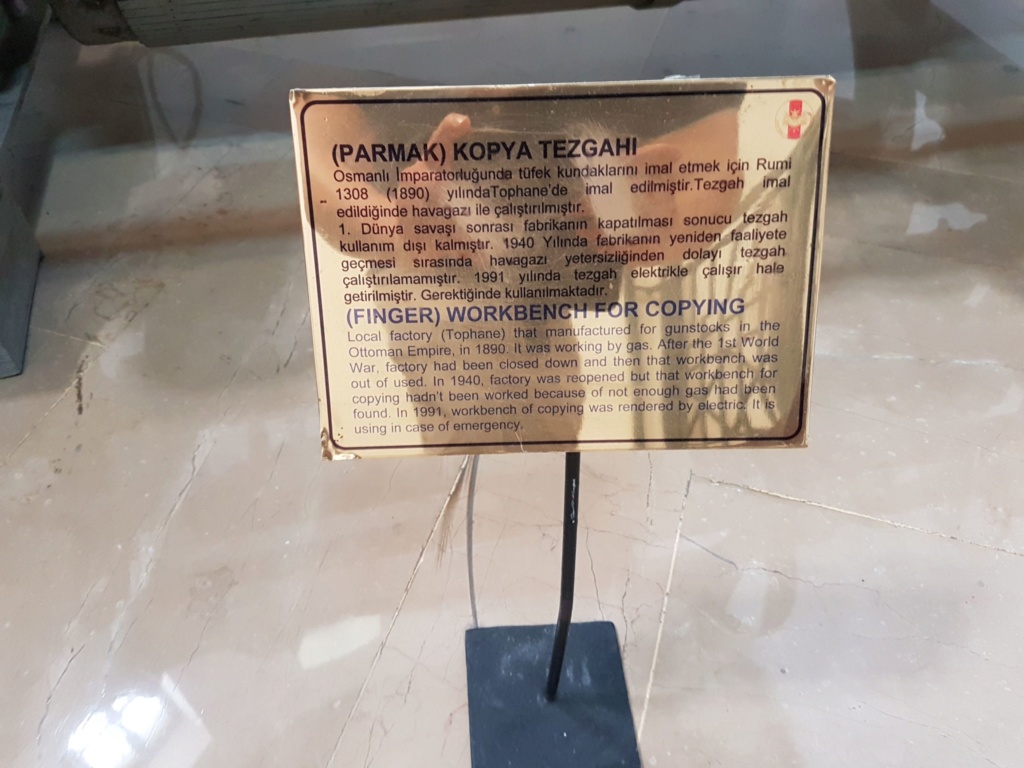

Copieur Mauser

Copieur Mauser

Photo reçue aujourd'hui, envoyée de Turquie par un collègue de TCAR :

Une machine Mauser à copier les crosses.

On voit déjà pas mal de détails, certes pas tout ; ce qui laisse quelques incertitudes...

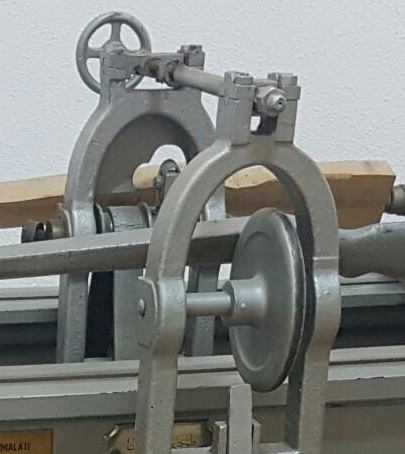

Deux bancs à glissières carrées, de type "multi-usages", posés parallèlement sur deux pieds qui eux sont certainement spécifiques à cette machine. Sur chaque banc, à droite une poupée fixe avec entrainement en rotation et à gauche une poupée mobile positionnable et ajustable en longueur. Dessous, entre les pieds, un arbre longitudinal portant une longue poulie-tambour entraînée par une poulie plate, à gauche.

Ici un moteur semble rabouté sur la poulie, mais ce n'est peut-être que pour montrer par où se fait l'entraînement car il n'est pas bien aligné, et pas rigidement relié au bâti de la machine.

Il est vraisemblable que du côté droit cet arbre à poulie-tambour attaque des engrenages de démultiplication, aboutissant d'une part à la courroie d'entrainement des poupées mobiles, et d'autre part à la longue vis qu'on devine derrière, en dessous. A moins que cette commande ne soit strictement manuelle (on voit un volant ; mais peut-être placé un peu trop bas pour un usage systématique).

Les deux poupées mobiles doivent être synchronisées et tourner dans le même sens ; leurs couronnes sont donc sans doute reliées par un pignon intermédiaire (ici manquant ou placé assez bas, caché derrière la poupée fixe du modèle).

La courroie permet visiblement 2 vitesses de rotation modèle - ébauche. Si elle patinait ce ne serait pas grave, et elle peut ainsi avoir une fonction de sécurité en cas de blocage. On remarque qu'elle est ici montée de travers, entre 2 étages différents, ce qui n'est pas fonctionnel (la raison étant peut-être de pouvoir monter la courroie d'origine, mais avec une tension réduite pour la ménager).

La partie travaillante est basée sur une traverse qu'on devine sous les bancs, reposant devant sur une barre longitudinale fixe, et derrière sur la vis dont la rotation commande son déplacement (peut-être l'appui arrière se fait-il plutôt sur une seconde barre fixe, jumelée à la vis, pour améliorer la rigidité).

Sur cette traverse s'articulent 2 bras oscillants, reliés au dessus par une vis de réglage de profondeur de passe. Le bras de devant porte un galet fou appuyant sur le modèle (sous l'action de ce qui semble être un long ressort à lame cintré). Le bras de derrière, en fait placé entre les deux bancs, porte l'arbre de fraise entraîné par une courroie plate s'enroulant autour de la poulie-tambour (on discerne nettement la courroie, sur ses deux poulies).

La fraise on ne la voit guère, mais on peut penser qu'elle a le même diamètre et la même forme bombée que le galet-palpeur.

On remarquera que la machine est présentée avec un modèle de crosse, d'origine ou tout au moins assez convaincant, paraissant métallique et dépourvu de tous les mortaisages (y compris la gouttière du canon), qui sont donc usinés séparément.

Et une ébauche en cours d'usinage ... qui est plus discutable !

D'abord elle ne semble pas calée exactement sous le même angle que le modèle. Ensuite elle est plus courte, comme si on voulait usiner une crosse de carabine avec un modèle pour fusil, ce qui fausse complètement l'axe du fût. Alors si l'on déplace mentalement les bras oscillants vers l'emplacement de la grenadière sur le modèle, on constate que la fraise va carrément couper le bout de la crosse avant qu'elle ne soit terminée ; à un moment donné, le bois restant cassera et sous l'impulsion de la fraise l'ébauche volera dans l'atelier !

Une machine Mauser à copier les crosses.

On voit déjà pas mal de détails, certes pas tout ; ce qui laisse quelques incertitudes...

Deux bancs à glissières carrées, de type "multi-usages", posés parallèlement sur deux pieds qui eux sont certainement spécifiques à cette machine. Sur chaque banc, à droite une poupée fixe avec entrainement en rotation et à gauche une poupée mobile positionnable et ajustable en longueur. Dessous, entre les pieds, un arbre longitudinal portant une longue poulie-tambour entraînée par une poulie plate, à gauche.

Ici un moteur semble rabouté sur la poulie, mais ce n'est peut-être que pour montrer par où se fait l'entraînement car il n'est pas bien aligné, et pas rigidement relié au bâti de la machine.

Il est vraisemblable que du côté droit cet arbre à poulie-tambour attaque des engrenages de démultiplication, aboutissant d'une part à la courroie d'entrainement des poupées mobiles, et d'autre part à la longue vis qu'on devine derrière, en dessous. A moins que cette commande ne soit strictement manuelle (on voit un volant ; mais peut-être placé un peu trop bas pour un usage systématique).

Les deux poupées mobiles doivent être synchronisées et tourner dans le même sens ; leurs couronnes sont donc sans doute reliées par un pignon intermédiaire (ici manquant ou placé assez bas, caché derrière la poupée fixe du modèle).

La courroie permet visiblement 2 vitesses de rotation modèle - ébauche. Si elle patinait ce ne serait pas grave, et elle peut ainsi avoir une fonction de sécurité en cas de blocage. On remarque qu'elle est ici montée de travers, entre 2 étages différents, ce qui n'est pas fonctionnel (la raison étant peut-être de pouvoir monter la courroie d'origine, mais avec une tension réduite pour la ménager).

La partie travaillante est basée sur une traverse qu'on devine sous les bancs, reposant devant sur une barre longitudinale fixe, et derrière sur la vis dont la rotation commande son déplacement (peut-être l'appui arrière se fait-il plutôt sur une seconde barre fixe, jumelée à la vis, pour améliorer la rigidité).

Sur cette traverse s'articulent 2 bras oscillants, reliés au dessus par une vis de réglage de profondeur de passe. Le bras de devant porte un galet fou appuyant sur le modèle (sous l'action de ce qui semble être un long ressort à lame cintré). Le bras de derrière, en fait placé entre les deux bancs, porte l'arbre de fraise entraîné par une courroie plate s'enroulant autour de la poulie-tambour (on discerne nettement la courroie, sur ses deux poulies).

La fraise on ne la voit guère, mais on peut penser qu'elle a le même diamètre et la même forme bombée que le galet-palpeur.

On remarquera que la machine est présentée avec un modèle de crosse, d'origine ou tout au moins assez convaincant, paraissant métallique et dépourvu de tous les mortaisages (y compris la gouttière du canon), qui sont donc usinés séparément.

Et une ébauche en cours d'usinage ... qui est plus discutable !

D'abord elle ne semble pas calée exactement sous le même angle que le modèle. Ensuite elle est plus courte, comme si on voulait usiner une crosse de carabine avec un modèle pour fusil, ce qui fausse complètement l'axe du fût. Alors si l'on déplace mentalement les bras oscillants vers l'emplacement de la grenadière sur le modèle, on constate que la fraise va carrément couper le bout de la crosse avant qu'elle ne soit terminée ; à un moment donné, le bois restant cassera et sous l'impulsion de la fraise l'ébauche volera dans l'atelier !

Petite collection de documents anciens et récents : http://p.lacour.malvaux.free.fr/Arquebuses.htm

Re: Fabrication d'une machine à copier les crosses (du moins tentative de...)

Re: Fabrication d'une machine à copier les crosses (du moins tentative de...)

A la relecture il m'a semblé qu'on ne voyait pas bien le dessous, trop sombre :

Le ressort de pression est certainement relativement ferme, pour simultanément assurer que le galet-palpeur suive bien le modèle, et vaincre la réaction à l'effort de coupe de la fraise. Ça ne peut pas être parfaitement équilibré et il doit certainement rester une pression parfois excessive sur le modèle ; sans doute la raison pour laquelle les modèles sont généralement métalliques.

Peut-être l'une des raisons des difficultés de T.Jiel, car pour fléchir de 1 mm une crosse longue, pas besoin d'appuyer fort !

En tous cas, c'est une bonne raison d'effectuer séparément l'enregistrement de la forme du modèle et le fraisage de l'ébauche... L'enregistrement pouvant alors se faire avec une pression du galet très faible et constante, sans risques de fléchir ou de marquer une crosse d'origine utilisée en modèle.

Mais à part la liaison palpeur / fraise (mécanique par vis de réglage en copie simultanée, électronique + logicielle en reproduction différée), beaucoup de problèmes restent strictement identiques.

Les avis de collègues, mécaniciens ou collectionneurs, seraient utiles :

1) Il semble évident qu'en construction moderne, on ne compliquerait pas les transmissions pour tout actionner par une unique poulie ; et qu'on prévoirait 2 moteurs, lent pour les déplacements, rapide pour la fraise. OK ?

2) Des déplacements uniformes en rotation modèle / ébauche et translation du chariot, vont en fait générer une trajectoire hélicoïdale ; gênante ou pas ? Sachant que les seuls points qui pourraient en souffrir seraient les réductions brusques au niveau des boucles (grenadière, embouchoir, etc.) ; mais qu'il n'est pas assuré que ces détails puissent être finement reproduits en copiage mécanique.

On pourrait envisager une translation intermittente, la vis étant rapidement actionnée une fois par tour modèle / ébauche, par un cliquet. Ce qui donnerait des trajectoires circulaires liées par un bref glissement latéral ; pas trop bref, car il faut que durant ce glissement le galet palpeur tourne notablement, sinon il va déraper et peut-être sautiller, ou griffer la crosse-modèle. Alors, utile ou pas ?

En cas de traitement informatique des données enregistrées, on peut envisager que le programme soit capable de "lisser" cette hélice pour simuler des coupes perpendiculaires successives...

3) Les diamètres de galet et de fraise devraient être égaux, quoiqu'un traitement informatique puisse éventuellement convertir les relevés avec un certain Ø de galet, en programme d'usinage par un Ø de fraise différent...

Il serait d'ailleurs utile que le logiciel traduise systématiquement les relevés de déplacement du palpeur en descriptif 3D du modèle, éventuellement restituable à l'écran sous forme de coupes pouvant être corrigées (présenter ça en "rendu 3D" ? Je pourrais certainement faire en sorte que le logiciel génère automatiquement un code-source pour le bon vieux "PovRay", logiciel 3D datant de l'époque des ordinateurs à pédale, mais qui est le seul pour lequel je sache programmer).

4) Le diamètre du galet palpeur va conditionner les plus petits "rentrants" enregistrables ; plus il est petit plus il pourra plonger dans les creux. Mais vu la forme "pliée" d'une crosse, trop petit il risque de "passer sous le pontet", ou de s'y engager trop loin et de s'y coincer !

D'un autre côté, sur une crosse les "rentrants" sont surtout les ajustages des ferrures, qu'on peut difficilement espérer usiner avec un tel copieur (en tous cas, les exemples ici réunis ne le faisaient pas). Si on admet que l'extérieur de la crosse ne présente aucune concavité transversale (il faudrait donc tailler ultérieurement les rainures de préhension sur le fût), le Ø du galet n'est pas limité, et plus il sera gros plus docilement il roulera sur le modèle. OK ?

5) Le bombé de la surface de contact du galet est utile pour éviter de marquer le modèle, mais son rayon va limiter les concavités longitudinales pouvant être enregistrées. Y-en a généralement vers la poignée, en particulier le busc des crosses anglaises. Sur Chassepot et Gras j'y ai mesuré un rayon de 15 mm (soit Ø 30), et un poil moins sur le mousqueton Berthier ; mais sur les Berthier on trouve une autre concavité plus serrée, au niveau du bossage entre pontet et magasin (rayon plus petit que 13 mm, peut-être à peine plus grand que 11 mm).

Donc une surface de roulement bombée de rayon 10 mm (Ø 20) permettrait de restituer toutes les concavités longitudinales (étant entendu que les réductions au niveau des boucles devraient être avivées plus tard). Qui dit moins ? Autrement dit, y-aurait-il des crosses où ce R 10 serait trop grand ?

Ça ira peut-être pour cette fois...

Le ressort de pression est certainement relativement ferme, pour simultanément assurer que le galet-palpeur suive bien le modèle, et vaincre la réaction à l'effort de coupe de la fraise. Ça ne peut pas être parfaitement équilibré et il doit certainement rester une pression parfois excessive sur le modèle ; sans doute la raison pour laquelle les modèles sont généralement métalliques.

Peut-être l'une des raisons des difficultés de T.Jiel, car pour fléchir de 1 mm une crosse longue, pas besoin d'appuyer fort !

En tous cas, c'est une bonne raison d'effectuer séparément l'enregistrement de la forme du modèle et le fraisage de l'ébauche... L'enregistrement pouvant alors se faire avec une pression du galet très faible et constante, sans risques de fléchir ou de marquer une crosse d'origine utilisée en modèle.

Mais à part la liaison palpeur / fraise (mécanique par vis de réglage en copie simultanée, électronique + logicielle en reproduction différée), beaucoup de problèmes restent strictement identiques.

Les avis de collègues, mécaniciens ou collectionneurs, seraient utiles :

1) Il semble évident qu'en construction moderne, on ne compliquerait pas les transmissions pour tout actionner par une unique poulie ; et qu'on prévoirait 2 moteurs, lent pour les déplacements, rapide pour la fraise. OK ?

2) Des déplacements uniformes en rotation modèle / ébauche et translation du chariot, vont en fait générer une trajectoire hélicoïdale ; gênante ou pas ? Sachant que les seuls points qui pourraient en souffrir seraient les réductions brusques au niveau des boucles (grenadière, embouchoir, etc.) ; mais qu'il n'est pas assuré que ces détails puissent être finement reproduits en copiage mécanique.

On pourrait envisager une translation intermittente, la vis étant rapidement actionnée une fois par tour modèle / ébauche, par un cliquet. Ce qui donnerait des trajectoires circulaires liées par un bref glissement latéral ; pas trop bref, car il faut que durant ce glissement le galet palpeur tourne notablement, sinon il va déraper et peut-être sautiller, ou griffer la crosse-modèle. Alors, utile ou pas ?

En cas de traitement informatique des données enregistrées, on peut envisager que le programme soit capable de "lisser" cette hélice pour simuler des coupes perpendiculaires successives...

3) Les diamètres de galet et de fraise devraient être égaux, quoiqu'un traitement informatique puisse éventuellement convertir les relevés avec un certain Ø de galet, en programme d'usinage par un Ø de fraise différent...

Il serait d'ailleurs utile que le logiciel traduise systématiquement les relevés de déplacement du palpeur en descriptif 3D du modèle, éventuellement restituable à l'écran sous forme de coupes pouvant être corrigées (présenter ça en "rendu 3D" ? Je pourrais certainement faire en sorte que le logiciel génère automatiquement un code-source pour le bon vieux "PovRay", logiciel 3D datant de l'époque des ordinateurs à pédale, mais qui est le seul pour lequel je sache programmer).

4) Le diamètre du galet palpeur va conditionner les plus petits "rentrants" enregistrables ; plus il est petit plus il pourra plonger dans les creux. Mais vu la forme "pliée" d'une crosse, trop petit il risque de "passer sous le pontet", ou de s'y engager trop loin et de s'y coincer !

D'un autre côté, sur une crosse les "rentrants" sont surtout les ajustages des ferrures, qu'on peut difficilement espérer usiner avec un tel copieur (en tous cas, les exemples ici réunis ne le faisaient pas). Si on admet que l'extérieur de la crosse ne présente aucune concavité transversale (il faudrait donc tailler ultérieurement les rainures de préhension sur le fût), le Ø du galet n'est pas limité, et plus il sera gros plus docilement il roulera sur le modèle. OK ?

5) Le bombé de la surface de contact du galet est utile pour éviter de marquer le modèle, mais son rayon va limiter les concavités longitudinales pouvant être enregistrées. Y-en a généralement vers la poignée, en particulier le busc des crosses anglaises. Sur Chassepot et Gras j'y ai mesuré un rayon de 15 mm (soit Ø 30), et un poil moins sur le mousqueton Berthier ; mais sur les Berthier on trouve une autre concavité plus serrée, au niveau du bossage entre pontet et magasin (rayon plus petit que 13 mm, peut-être à peine plus grand que 11 mm).

Donc une surface de roulement bombée de rayon 10 mm (Ø 20) permettrait de restituer toutes les concavités longitudinales (étant entendu que les réductions au niveau des boucles devraient être avivées plus tard). Qui dit moins ? Autrement dit, y-aurait-il des crosses où ce R 10 serait trop grand ?

Ça ira peut-être pour cette fois...

Petite collection de documents anciens et récents : http://p.lacour.malvaux.free.fr/Arquebuses.htm

Re: Fabrication d'une machine à copier les crosses (du moins tentative de...)

Re: Fabrication d'une machine à copier les crosses (du moins tentative de...)

Si je n'ai rien loupé, vous avez omis la transmission par biellettes, comme les roues des locomotives à vapeur, par exemple. La synchronisation est obtenue par réglage d'un manchon central ou d'une tige filetée. (comme sur les directions)

On peut aussi varier les vitesses en changeant le point d'ancrage, et jouer sur les démultiplication, mais je ne sais pas si cela est applicable dans votre cas.

En tout cas, beau travail

On peut aussi varier les vitesses en changeant le point d'ancrage, et jouer sur les démultiplication, mais je ne sais pas si cela est applicable dans votre cas.

En tout cas, beau travail

Razorback- Membre confirmé

- Nombre de messages : 218

Age : 62

Localisation : Champagne-Ardennes

Date d'inscription : 13/03/2019

Re: Fabrication d'une machine à copier les crosses (du moins tentative de...)

Re: Fabrication d'une machine à copier les crosses (du moins tentative de...)

Y-en a au moins un qui suit...

Parce-que pour la transmission poupée / vis d'avance j'ai proposé l'option "discontinue", par cliquet ; et le plus souvent les cliquets sont actionnés par une biellette.

Mais j'avais omis la possibilité de lier les 2 broches (s'il y en a deux) par une transmission à biellette ; comme les locos, donc.

Seulement c'est pas si simple ! Les locos je ne vois ça que de tête : la biellette relie deux roues, ou trois ? Parce-que s'il n'y a que 2 roues, on court le risque qu'en arrivant au point mort à vitesse très lente, la roue menée reparte en sens inverse (avec 3 roues ça doit pas être possible, et en plus sur une loco il y a aussi le contact du rail, qui doit inciter à tourner dans le bons sens).

N'empêche que la transmission à biellette(s) ça peut être très fiable, précis, et supporter une grande vitesse. J'ai eu l'occasion autrefois d'essayer une moto NSU "Max" (ou "Rennmax"), 500cc monocylindre, 4 temps avec simple arbre à cames en tête ; puis d'examiner le moteur de rechange, partiellement démonté : l'arbre à cames était entraîné par une biellette, mais pour éviter l'hésitation au point mort il y avait en réalité 2 biellettes décalées de 90° **.

Celui qui n'aurait pas la possibilité de relier les 2 broches par engrenages ou chaîne, pourrait effectivement tenter le coup des biellettes. Mais avec 2 biellettes décalées, durant le cycle chacune percuterait le maneton de l'autre... Sur la NSU c'était résolu par, en fait de maneton, un axe sur lequel étaient usinées 2 portées excentriques distinctes, décalées de 90°. Ce n'est pratiquement réalisable qu'en petit diamètre, et ici l'effort de coupe de la fraise provoquerait une contrainte assez importante sur les bielles.

Mais effectivement, ça fait partie de l'éventail des possibilités...

** En fait sur la NSU y-avait 3 biellettes, mais les portées de maneton de la dernière n'était pas excentriques ; donc elle ne bougeait pas. Son rôle était simplement de faire basculer l'arbre à cames (monté sur berceau basculant) selon les différences de dilatation entre biellettes et cylindre, pour soulager les 2 biellettes actives de cette contrainte.

Autrement dit, la transmission par biellette, initialement simplissime, se traduisait par une sacré usine à gaz ! (j'ai conduit aussi une 350 Ducati à tranmission d'ACT par couple conique, très brièvement une BSA B31 à cascade de pignons, et plus longuement des Honda avec une vulgaire chaîne à rouleaux).

Si certains le demandent, je pourrais me fendre d'un crobard ; ce système NSU le mérite bien, et je ne crois pas qu'il y en ait eu d'autres constructeurs assez fêlés pour l'utiliser (quoique, chez d'autres les moteurs "sans soupapes" valaient aussi leur pesant de complexité - mais pas sur des motos, il me semble)....

A notre niveau, pour des transmissions synchrones la vulgaire chaîne à rouleaux est tout de même de très loin le plus simple. On peut récupérer des éléments sur des épaves de motos, mobylettes et vélos, voire bagnoles (relativement anciennes : arbre à cames), commander le pignon qui manque chez le marchand de cycles, ou même tailler soi-même une couronne dans une plaque de tôle (traçage, perceuse à colonne, ébauche à la disqueuse et finition à la lime).

De nos jours y-a aussi les courroies crantées, mais pour tailler à la main une poulie de courroie crantée, ça serait pas du gâteau !

Pour conclure cette digression, il est utile de connaître un maximum de possibilités, afin de pouvoir choisir la plus appropriée à chaque cas de figure. On n'invente plus grand chose de nos jours, tout a déjà été imaginé au début du XIXe siècle (pas forcément réellement utilisé, par manque de moyens pour les réaliser rationnellement) ; il suffit donc d'en ranger un maximum dans les recoins de son cerveau...

Par exemple, certains d'entre vous connaissent forcément les "transmissions hydrostatiques" (un gros moteur quelconque accouplé à une pompe hydraulique, 2 tuyaux, et plus loin dans le minuscule recoin inaccessible un petit moteur hydraulique actionnant ce qu'il faut). Et bien c'était déjà commercialisé dans les années 1910 par Delaunay (ceux qui quelques années plus tard fabriquèrent les 07-15 "EDB").

Effectivement ... quoique ... pour quelle transmission ?Razorback a écrit:... vous avez omis la transmission par biellettes ...

Parce-que pour la transmission poupée / vis d'avance j'ai proposé l'option "discontinue", par cliquet ; et le plus souvent les cliquets sont actionnés par une biellette.

Mais j'avais omis la possibilité de lier les 2 broches (s'il y en a deux) par une transmission à biellette ; comme les locos, donc.

Seulement c'est pas si simple ! Les locos je ne vois ça que de tête : la biellette relie deux roues, ou trois ? Parce-que s'il n'y a que 2 roues, on court le risque qu'en arrivant au point mort à vitesse très lente, la roue menée reparte en sens inverse (avec 3 roues ça doit pas être possible, et en plus sur une loco il y a aussi le contact du rail, qui doit inciter à tourner dans le bons sens).

N'empêche que la transmission à biellette(s) ça peut être très fiable, précis, et supporter une grande vitesse. J'ai eu l'occasion autrefois d'essayer une moto NSU "Max" (ou "Rennmax"), 500cc monocylindre, 4 temps avec simple arbre à cames en tête ; puis d'examiner le moteur de rechange, partiellement démonté : l'arbre à cames était entraîné par une biellette, mais pour éviter l'hésitation au point mort il y avait en réalité 2 biellettes décalées de 90° **.

Celui qui n'aurait pas la possibilité de relier les 2 broches par engrenages ou chaîne, pourrait effectivement tenter le coup des biellettes. Mais avec 2 biellettes décalées, durant le cycle chacune percuterait le maneton de l'autre... Sur la NSU c'était résolu par, en fait de maneton, un axe sur lequel étaient usinées 2 portées excentriques distinctes, décalées de 90°. Ce n'est pratiquement réalisable qu'en petit diamètre, et ici l'effort de coupe de la fraise provoquerait une contrainte assez importante sur les bielles.

Mais effectivement, ça fait partie de l'éventail des possibilités...

** En fait sur la NSU y-avait 3 biellettes, mais les portées de maneton de la dernière n'était pas excentriques ; donc elle ne bougeait pas. Son rôle était simplement de faire basculer l'arbre à cames (monté sur berceau basculant) selon les différences de dilatation entre biellettes et cylindre, pour soulager les 2 biellettes actives de cette contrainte.

Autrement dit, la transmission par biellette, initialement simplissime, se traduisait par une sacré usine à gaz ! (j'ai conduit aussi une 350 Ducati à tranmission d'ACT par couple conique, très brièvement une BSA B31 à cascade de pignons, et plus longuement des Honda avec une vulgaire chaîne à rouleaux).

Si certains le demandent, je pourrais me fendre d'un crobard ; ce système NSU le mérite bien, et je ne crois pas qu'il y en ait eu d'autres constructeurs assez fêlés pour l'utiliser (quoique, chez d'autres les moteurs "sans soupapes" valaient aussi leur pesant de complexité - mais pas sur des motos, il me semble)....

A notre niveau, pour des transmissions synchrones la vulgaire chaîne à rouleaux est tout de même de très loin le plus simple. On peut récupérer des éléments sur des épaves de motos, mobylettes et vélos, voire bagnoles (relativement anciennes : arbre à cames), commander le pignon qui manque chez le marchand de cycles, ou même tailler soi-même une couronne dans une plaque de tôle (traçage, perceuse à colonne, ébauche à la disqueuse et finition à la lime).

De nos jours y-a aussi les courroies crantées, mais pour tailler à la main une poulie de courroie crantée, ça serait pas du gâteau !

Pour conclure cette digression, il est utile de connaître un maximum de possibilités, afin de pouvoir choisir la plus appropriée à chaque cas de figure. On n'invente plus grand chose de nos jours, tout a déjà été imaginé au début du XIXe siècle (pas forcément réellement utilisé, par manque de moyens pour les réaliser rationnellement) ; il suffit donc d'en ranger un maximum dans les recoins de son cerveau...

Par exemple, certains d'entre vous connaissent forcément les "transmissions hydrostatiques" (un gros moteur quelconque accouplé à une pompe hydraulique, 2 tuyaux, et plus loin dans le minuscule recoin inaccessible un petit moteur hydraulique actionnant ce qu'il faut). Et bien c'était déjà commercialisé dans les années 1910 par Delaunay (ceux qui quelques années plus tard fabriquèrent les 07-15 "EDB").

guppyendler- Membre expert

- Nombre de messages : 509

Age : 35

Date d'inscription : 28/09/2016

Re: Fabrication d'une machine à copier les crosses (du moins tentative de...)

Re: Fabrication d'une machine à copier les crosses (du moins tentative de...)

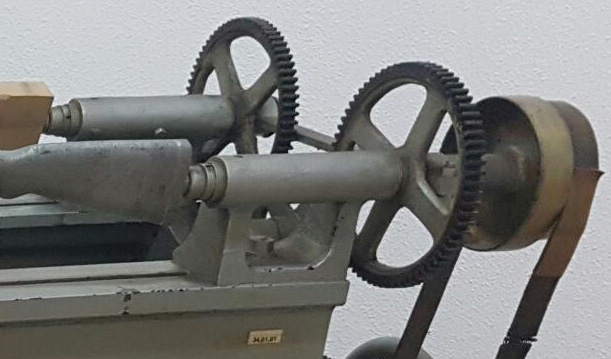

Détails intéressants !

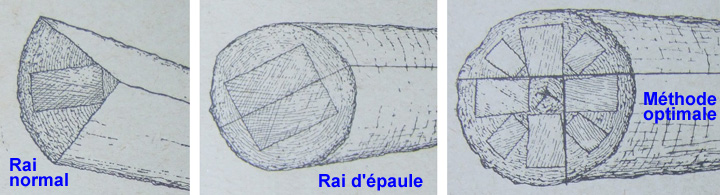

Sur la première photo on voit assez nettement la fraise, une simple croix avec 4 gouges en U rapportées. Faciles à affûter, certainement par leur face intérieure comme les gouges et les rainettes (ou rénettes) de maréchalerie et de bûcheronnage ; sans doute moins faciles à régler, et encore moins à équilibrer (mal équilibré, ça vibre et salope le travail). C'est un outil qu'on pourrait fabriquer soi-même...

En bout d'axe de fraise, à gauche, un truc de travers : graisseur Stauffer ?

A droite on discerne nettement le pignon intermédiaire reliant les deux poupées ; et plus au fond un autre, d'usage moins évident...

En dessous, il semble que la longue poulie-tambour ne soit pas reliée aux transmissions des poupées et de la vis ; comment étaient-elles donc entrainées ?

La seconde photo montre mieux les transmissions, on y voit l'engrenage reliant la vis et les poulies de rotation des broches, mais y-a un truc pas très clair : embrayage, renvoi d'angle, cardan ? On pourrait imaginer une avance manuelle par une manivelle placée de l'autre côté, actionnant un arbre passant obliquement sous la roue de la poupée de pièce, et relié par cardan au bout d'un pignon conique monté sur un axe transversal tourillonnant dans la console placée juste au dessus de l'axe des poulies du bas. Ce pignon attaquant une couronne conique logée au dos du grand pignon de la vis d'avance.

Mais on pourrait aussi imaginer autre chose...

Sur l'affichette, la mention "it was working by gas" pose question. Un moteur à gaz ? C'était effectivement courant dans les années 1900 : gaz de ville, de gazogène à bois, de coke produit par une forge voisine, etc. En l'absence d'énergie hydraulique c'était un procédé rentable, mais généralement à raison d'un moteur par atelier ou ligne de machines. L'énergie étant ensuite distribuée par un arbre de transmission générale, ou en couplant le moteur à une dynamo avec un moteur électrique par machine ; ce qui d'après l'étiquette n'était pas initialement le cas.

Vous aurez remarqué que "guppyendler", bien que n'ayant il me semble pas encore participé à ces sujets "copieur de crosse", a tout de même pensé à nous ramener quelques photos d'une machine rencontrée dans un musée...

Sur la première photo on voit assez nettement la fraise, une simple croix avec 4 gouges en U rapportées. Faciles à affûter, certainement par leur face intérieure comme les gouges et les rainettes (ou rénettes) de maréchalerie et de bûcheronnage ; sans doute moins faciles à régler, et encore moins à équilibrer (mal équilibré, ça vibre et salope le travail). C'est un outil qu'on pourrait fabriquer soi-même...

En bout d'axe de fraise, à gauche, un truc de travers : graisseur Stauffer ?

A droite on discerne nettement le pignon intermédiaire reliant les deux poupées ; et plus au fond un autre, d'usage moins évident...

En dessous, il semble que la longue poulie-tambour ne soit pas reliée aux transmissions des poupées et de la vis ; comment étaient-elles donc entrainées ?

La seconde photo montre mieux les transmissions, on y voit l'engrenage reliant la vis et les poulies de rotation des broches, mais y-a un truc pas très clair : embrayage, renvoi d'angle, cardan ? On pourrait imaginer une avance manuelle par une manivelle placée de l'autre côté, actionnant un arbre passant obliquement sous la roue de la poupée de pièce, et relié par cardan au bout d'un pignon conique monté sur un axe transversal tourillonnant dans la console placée juste au dessus de l'axe des poulies du bas. Ce pignon attaquant une couronne conique logée au dos du grand pignon de la vis d'avance.

Mais on pourrait aussi imaginer autre chose...

Sur l'affichette, la mention "it was working by gas" pose question. Un moteur à gaz ? C'était effectivement courant dans les années 1900 : gaz de ville, de gazogène à bois, de coke produit par une forge voisine, etc. En l'absence d'énergie hydraulique c'était un procédé rentable, mais généralement à raison d'un moteur par atelier ou ligne de machines. L'énergie étant ensuite distribuée par un arbre de transmission générale, ou en couplant le moteur à une dynamo avec un moteur électrique par machine ; ce qui d'après l'étiquette n'était pas initialement le cas.

Vous aurez remarqué que "guppyendler", bien que n'ayant il me semble pas encore participé à ces sujets "copieur de crosse", a tout de même pensé à nous ramener quelques photos d'une machine rencontrée dans un musée...

Re: Fabrication d'une machine à copier les crosses (du moins tentative de...)

Re: Fabrication d'une machine à copier les crosses (du moins tentative de...)

... Bon, j'suis pas allé jusqu'en Turquie exprès, mais voici quelques éléments trouvés en cherchant "fabrication des crosses" puis "tour à copier" sur Gallica, puis par ricochet "Thomas Blanchard stock machine" sur google :

A noter qu'il semble exister une distinction entre le "tour à copier" et la "machine à copier" et que la machine de Guppyendler serait donc un "tour à copier" , très proche de son principe de celui de Thomas Blanchard (Springfield Armory, 1822 ) - ce qui me fut appris par une obscure mention dans un journal industriel quelconque des années 1880, qui n'en disait pas plus : à la fin de ce post, une photo d'une machine Blanchard des années 1850 très proche de celle de Guppyendler mais photographiée de l'autre côté (celui de la fraise en croix)...

Bref, voilà:

Quelques principes généraux (on ne sait jamais...) :

Source :

Titre :

Artillerie : 2e année : 1896-1897 / Ecole spéciale militaire

Auteur :

École spéciale militaire de Saint-Cyr. Auteur du texte

Éditeur :

[s.n.][s.n.]

Date d'édition :

1896-1897

Type :

monographie imprimée

Langue :

français

Format :

1 vol. (pagination multiple [711] p.) : ill. ; 25 cm

Format :

Nombre total de vues : 717

Description :

Contient une table des matières

Description :

Avec mode texte

Droits :

domaine public

Identifiant :

ark:/12148/bpt6k9758868q

Source :

Ecole spéciale militaire de Saint-Cyr, 2016-257303

Notice du catalogue :

http://catalogue.bnf.fr/ark:/12148/cb45142163t

Provenance :

Bibliothèque nationale de France

Date de mise en ligne :

28/12/2016

Une machine à copier très "crossière" mais appliquée aux hélices d'avion :

Source :

Titre :

Le Génie civil : revue générale des industries françaises et étrangères

Éditeur :

[s.n.] (Paris)

Date d'édition :

1918-02-02

Type :

texte

Type :

publication en série imprimée

Langue :

français

Format :

Nombre total de vues : 68676

Description :

02 février 1918

Description :

1918/02/02 (A38,N5,T72).

Droits :

domaine public

Identifiant :

ark:/12148/bpt6k6526638b

Source :

Ecole nationale des ponts et chaussées, 2012-302223

Notice du catalogue :

http://catalogue.bnf.fr/ark:/12148/cb34348662d

Provenance :

Bibliothèque nationale de France

Date de mise en ligne :

23/09/2013

Un peu hors-sujet, un tour triple à métal, mais j'ai pas résisté...

Source :

Titre :

Revue industrielle : revue mensuelle technique et économique

Éditeur :

[s.n.] (Paris)

Date d'édition :

1895-01-05

Type :

texte

Type :

publication en série imprimée

Langue :

français

Description :

05 janvier 1895

Description :

1895/01/05 (A26,N1)-1895/12/28 (A26,N52).

Droits :

domaine public

Identifiant :

ark:/12148/bpt6k9770992s

Source :

Bibliothèque nationale de France, département Sciences et techniques, FOL-V-248

Notice du catalogue :

http://catalogue.bnf.fr/ark:/12148/cb34378415z

Provenance :

Bibliothèque nationale de France

Date de mise en ligne :

27/03/2017

Un tour à copier les crosses à Harpers Ferry (image en très très haute définition ICI : https://upload.wikimedia.org/wikipedia/commons/3/3e/Harpers_Ferry_gun_smith_shop_-_Blanchard_lathe_-_01.jpg

Légende :

English: Harpers Ferry Armory gunsmith shop had machines for production of the lock, the stock and the barrel. The machines are from 1850's and are all powered by water. The power is transmitted to the machine by a set of pulleys and leather belts. This machine is a Duplicating or Blanchard lathe used to create stock identical to a pattern.

Date 31 May 2015, 09:15:42

Source Own work

Author Jarek Tuszyński

A noter qu'il semble exister une distinction entre le "tour à copier" et la "machine à copier" et que la machine de Guppyendler serait donc un "tour à copier" , très proche de son principe de celui de Thomas Blanchard (Springfield Armory, 1822 ) - ce qui me fut appris par une obscure mention dans un journal industriel quelconque des années 1880, qui n'en disait pas plus : à la fin de ce post, une photo d'une machine Blanchard des années 1850 très proche de celle de Guppyendler mais photographiée de l'autre côté (celui de la fraise en croix)...

Bref, voilà:

Quelques principes généraux (on ne sait jamais...) :

Source :

Titre :

Artillerie : 2e année : 1896-1897 / Ecole spéciale militaire

Auteur :

École spéciale militaire de Saint-Cyr. Auteur du texte

Éditeur :

[s.n.][s.n.]

Date d'édition :

1896-1897

Type :

monographie imprimée

Langue :

français

Format :

1 vol. (pagination multiple [711] p.) : ill. ; 25 cm

Format :

Nombre total de vues : 717

Description :

Contient une table des matières

Description :

Avec mode texte

Droits :

domaine public

Identifiant :

ark:/12148/bpt6k9758868q

Source :

Ecole spéciale militaire de Saint-Cyr, 2016-257303

Notice du catalogue :

http://catalogue.bnf.fr/ark:/12148/cb45142163t

Provenance :

Bibliothèque nationale de France

Date de mise en ligne :

28/12/2016

Une machine à copier très "crossière" mais appliquée aux hélices d'avion :

Source :

Titre :

Le Génie civil : revue générale des industries françaises et étrangères

Éditeur :

[s.n.] (Paris)

Date d'édition :

1918-02-02

Type :

texte

Type :

publication en série imprimée

Langue :

français

Format :

Nombre total de vues : 68676

Description :

02 février 1918

Description :

1918/02/02 (A38,N5,T72).

Droits :

domaine public

Identifiant :

ark:/12148/bpt6k6526638b

Source :

Ecole nationale des ponts et chaussées, 2012-302223

Notice du catalogue :

http://catalogue.bnf.fr/ark:/12148/cb34348662d

Provenance :

Bibliothèque nationale de France

Date de mise en ligne :

23/09/2013

Un peu hors-sujet, un tour triple à métal, mais j'ai pas résisté...

Source :

Titre :

Revue industrielle : revue mensuelle technique et économique

Éditeur :

[s.n.] (Paris)

Date d'édition :

1895-01-05

Type :

texte

Type :

publication en série imprimée

Langue :

français

Description :

05 janvier 1895

Description :

1895/01/05 (A26,N1)-1895/12/28 (A26,N52).

Droits :

domaine public

Identifiant :

ark:/12148/bpt6k9770992s

Source :

Bibliothèque nationale de France, département Sciences et techniques, FOL-V-248

Notice du catalogue :

http://catalogue.bnf.fr/ark:/12148/cb34378415z

Provenance :

Bibliothèque nationale de France

Date de mise en ligne :

27/03/2017

Un tour à copier les crosses à Harpers Ferry (image en très très haute définition ICI : https://upload.wikimedia.org/wikipedia/commons/3/3e/Harpers_Ferry_gun_smith_shop_-_Blanchard_lathe_-_01.jpg

Légende :

English: Harpers Ferry Armory gunsmith shop had machines for production of the lock, the stock and the barrel. The machines are from 1850's and are all powered by water. The power is transmitted to the machine by a set of pulleys and leather belts. This machine is a Duplicating or Blanchard lathe used to create stock identical to a pattern.

Date 31 May 2015, 09:15:42

Source Own work

Author Jarek Tuszyński

Dirty Larry- Pilier du forum

- Nombre de messages : 1067

Age : 45

Date d'inscription : 01/02/2016

Re: Fabrication d'une machine à copier les crosses (du moins tentative de...)

Re: Fabrication d'une machine à copier les crosses (du moins tentative de...)

- Ainsi, le "tour à copier (les crosses)", ce serait comme la plupart des machines anciennes inventoriées sur ce sujet (et le précédent).

- La "machine à copier" travaillerait plutôt à plat, comme la version initiale de la machine de T.Jiel.

- La "machine à profiler" du document ci-dessus fraise le côté d'une pièce posée à plat. C'est très proche d'un mode de travail usuel à la toupie de menuisier : un roulement à billes est enfilé sur l'arbre, contre la fraise, et sert de butée au gabarit (la pratique est réputée scabreuse, car pour travailler efficacement il faut enlever tous les guides et capots de protection).

- Le "tour à copier (le métal)" est fondamentalement différent, bien que d'apparence générale voisine.

Ça tient aux différences de vitesse de coupe (la vitesse à laquelle la matière défile devant le bec d'outil) ; plus la vitesse de coupe est élevée, meilleure est la qualité d'usinage (la limite étant la résistance à l'échauffement des matériaux, pièce et outil).

Si les métaux supportent assez bien une vitesse de coupe trop lente, le bois est plus exigeant (sauf à finasser avec le fil du bois comme avec un ciseau, avec instinct et habileté, ce en quoi les machines n'excellent pas).

Donc, sur un tour à métaux conventionnel (pièce en rotation, outil fixe) une pièce de bois devrait tourner très vite (au moins 10 fois plus vite qu'une pièce de métal équivalente). Vu la longueur d'une crosse, sa forme biscornue et sa faible rigidité, il est quasi-certain que les balourds la feraient vite fléchir et éclater.

De plus le tour à métaux copie en suivant un gabarit plat et génère une "pièce de révolution" (l'espace que balaierait ce gabarit plat s'il tournait sur lui-même), ce qui peut donner un pied de table, mais pas une crosse. Il exista certes des tours copiant une forme à surface ondulée : les "tours à dépouiller" fabriquant les "fraises à profil constant" utilisées pour fileter, tailler les engrenages, etc. L'outil, animé d'un rapide va-et-vient d'avant en arrière, profilait le dos incliné des dents ; mais l'amplitude était très faible ! Or sur une crosse l'amplitude au niveau du pontet approcherait les 10 cm ; ce n'est pas envisagable si la pièce tourne à grande vitesse.

Il n'y a donc guère d'autre solution que de faire tourner la pièce lentement, la vitesse de coupe étant donnée par un outil rotatif (une fraise).

En cherchant un peu on trouverait vers 1900 un grand nombre de machines à copier, des divers types cités plus haut ; fraiseuses-copieuses citées pour le Lebel, dégauchisseuses taillant simultanément plusieurs rayons de roue en bois, étaux-limeurs ou raboteuses copiant des formes incurvées, etc.

Mais généralement des formes simples, beaucoup plus simples qu'une crosse ; sauf la machine à tailler les sabots, qui non seulement forme l'extérieur mais aussi creuse l'intérieur (y-en a une encore fonctionnelle en Franche-Comté, je sais pas où ; je l'ai vue tourner en démo il y a quelques années).

Un point commun est que dans toutes ces machines la forme est donnée par un gabarit métallique, plat ou en relief. L'usage de ces copieurs n'est donc rationnel que pour une production de série, justifiant le temps passé à confectionner le gabarit.

En bois ce serait vite endommagé ; c'est peut-être acceptable pour une production de quelques exemplaires, mais hors de question s'il s'agit d'une crosse d'origine, d'autant qu'on n'utilisera en modèle que des crosses impeccables.

Il y eut toutefois des tours à copier de précision, avec un dispositif d'assistance : le palpeur faiblement pressé était relié à un distributeur hydraulique qui alimentait un vérin commandant l'outil. Ceci demande une fabrication soignée, pas facile à bricoler...

Un système numérique ne serait qu'une autre façon de faire, avec l'avantage de pouvoir enregistrer la forme du modèle, pour la restituer ultérieurement, autant de fois qu'on veut, sans avoir besoin de conserver le modèle initial...

Permettant aussi, avantage non négligeable, de retoucher l'enregistrement avant d'exécuter la copie. Par exemple pour "gommer" des pièces qu'on n'aura pas pu démonter sur le modèle (battant de crosse, ressorts-épingle des garnitures) ; ou pour ajouter quelques bossages plats qui serviront de référence de positionnement lors des mortaisages (il n'y avait pas besoin de ça en fabrication de série, parce qu'on pouvait alors faire l'investissement de montages d'usinage calqués sur la forme de la crosse).

La question étant tout de même : peut-on bricoler ça ?

- La "machine à copier" travaillerait plutôt à plat, comme la version initiale de la machine de T.Jiel.

- La "machine à profiler" du document ci-dessus fraise le côté d'une pièce posée à plat. C'est très proche d'un mode de travail usuel à la toupie de menuisier : un roulement à billes est enfilé sur l'arbre, contre la fraise, et sert de butée au gabarit (la pratique est réputée scabreuse, car pour travailler efficacement il faut enlever tous les guides et capots de protection).

- Le "tour à copier (le métal)" est fondamentalement différent, bien que d'apparence générale voisine.